所谓PV就是Product Verification产品验证,并从供应商的量产生产线上做出来的零件。PV之后的零件再完成PPAP审核,就具备了量产供货资格了。PV是产品已经成型后的一些试验验证,不会去考虑什么模流分析,只会从产品使用失效方面进行相关的测试。

下面我就谈谈线束方面需要做哪些PV测试。

因为小编负责的是Volvo项目,所以很多测试参考了Volvo。仅供大家参考。

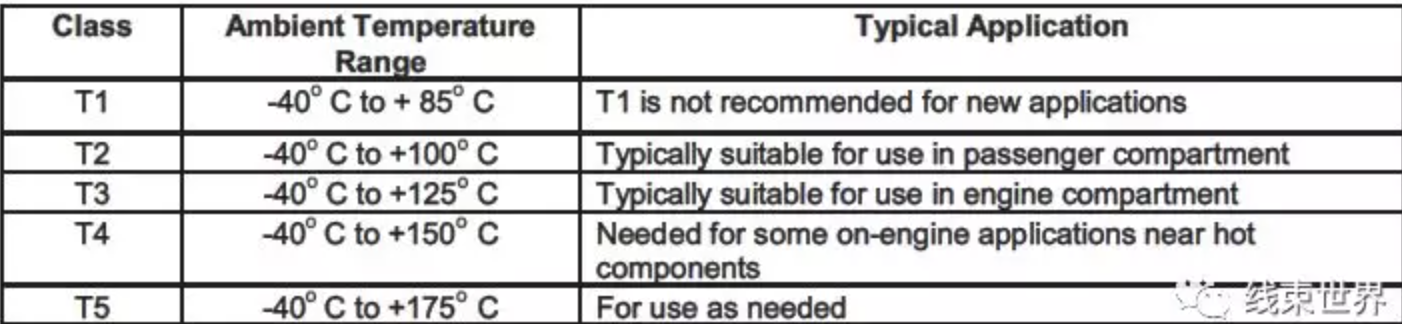

PN | 测试内容 | 常见的参考标准与要求 |

1 | Compatibility test/兼容性测试 | VCC 31832379 |

2 | Water proof of grommet/护套的防水测试 | ISO 20653_2013. |

3 | Water proof of connectors/连接器防水测试 | USCAR2, section 5.6.5 |

4 | Crimp check of terminals - pull out force/端子压接拉力测试 | USCAR 21, issue 2 for CSA ≤ 8 mm2 or TR 31832374, issue 7 for CSA > 8 mm2 |

5 | Terminal Crimp Environmental test/端子压接环境测试 | USCAR 21, issue 2 for CSA ≤ 8 mm2 or TR 31832374, issue 7 for CSA > 8 mm2 |

6 | Sealing test for WP terminals/防水连接器的密封实验 | TR 31832374, issue 7 section 3.2.2 |

7 | Ultrasonic welded connections/铰接点截面分析 | USCAR 38, section 4.1, 4.2, 4.3 and 4.4. |

8 | Insertion force, terminal - connector housing/连接器插入力测试 | TR 01282756 point 3.3.1.1 |

9 | Insertion of terminal into housing with activated TPA/带TPA连接器插入力测试 | TR 01282756 point 3.3.1.2 |

10 | Positioning of TPA or module/锁止力测试 | TR 01282756 point 3.3.3 |

11 | Withdrawal force, terminal – housing/连接器拔出力测试 | TR 01282756 point 3.3.2 |

12 | Waterproofness test of splice/铰接点防水测试 | VCS 7411.17159 |

13 | Pull out force test of splices/铰接点的拉力测试 | USCAR 38 section 4.4 |

14 | Peel out force test of splices/铰接点的撕力测试 | USCAR 38 section 4.4 |

15 | Axial strain relief test of NWP splices insulation/非防水铰接点的拉力测试 | VCS 7411.17159 point 9 (directed by TR 31804761 point 6.1) |

16 | Torques and nuts force value on boxes/盒子螺母扭力测试 | 根据线束客户的要求或规格说明 |

17 | Grommet Pull out Force/护套拉脱力 | 根据线束客户的要求或规格说明 |

18 | VOC test/VOC测试 | 采用Geely VOC 标Q/JLY J7110821B-2014 |

19 | Odor test/气味测试 | 一般只有国内OEM才有,所以我这边就用Geely的标准QJLY J7110538C-2016作为参考QJLY J7110538C-2016 |

一.Compatibility test/兼容性测试

1.目的

主要是验证线束上的各物料不会以负面的方式相互影响,且物料仍然能实现其基本特性和重要特性。

2.评估方法

在特定温度下进行1000小时老化,然后拆除被测试线束表面的覆盖物。主要评估步骤如下:目视检查线束部分的变化 (包括颜色变化,柔性变化和其他物理变化),若目视评判结果差,将进一步完成折弯缠绕测试和30分钟耐高压测试。(具体可看,可私底下跟小编要这些标准)

3.涉及到PV试验的变更

l 线束表面覆盖物的变更与新增

l 线束电线的变更(材质/线型),颜色/长度变化可不在此变更中

4.样件准备要求

每个线束成品准备一根高配成品线束,提供老化温度等级。

二.Water proof of grommet/护套的防水测试

1.目的

验证水流是否进入而引起功能缺陷。

2.评估方法

根据ISO_20653:2013标准对图纸上有防水要求(IP等级)的护套进行测试。

3 .涉及到PV试验的变更

l 护套的新增以及变更

l 护套防水等级的变更(IP等级的变更)

l 工艺的变更(缠带、覆盖物等)

4.样件准备要求

l 防水等级

5.取样

A,不同型号的水密护套各取样Pigtail 3pcs, 并标识护套family、料号、防水等级等。

B,同一型号的水密护套有不同的安装工艺(如缠带或扎带固定),则缠带或扎带的护套均要取样Pigtail 3pcs,并标识护套的料号。

C.同一型号的水密护套涵盖不同支路数量的的,仅取样支路较少的Pigtail 3pcs,并标识护套的料号。

将护套按照选定的安装工艺装在pigtail上,护套两侧各保留20cm的pigtail。

三.Water proof of connectors /连接器防水测试

1.目的

验证连接器的密封性能是否符合要求。

2.评估方法

根据USCAR2标准5.6.5章节对有防水要求的连接器做加热、浸泡、绝缘电阻测试。要求绝缘电阻≥100MΩ,且连接器内没有水的痕迹。

3.涉及到PV试验的变更

l 连接器的变更和新增(由盲堵不同导致的料号差异可不做防水测试)

4.样件准备要求

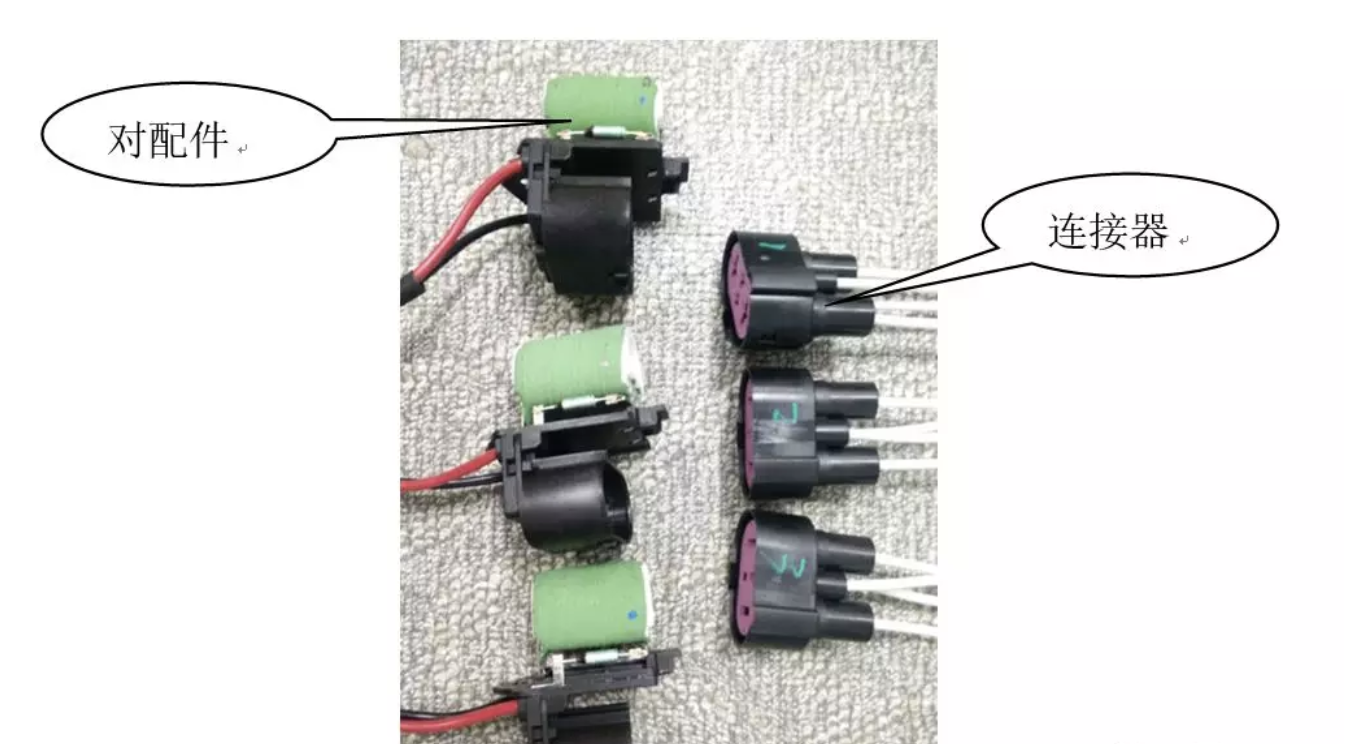

l 要求确定对配件信息,是内部对配还是外部对配

l 耐温等级

5.取样

根据图纸,选取有水密要求的连接器作为样品,样品各10个,样品标识family号,料号,耐温等级

要求

1、所有连接器根据图纸制作pigtail,尾巴长度500mm±10mm

2、所有的连接器需准备对配件,如下图,尾巴长度500mm±10mm

3、所有的连接器需要贴零件号,附对配件与连接器的对应关系。

四,Crimp check of terminals - pull out force/端子压接拉力测试

Terminal Crimp Environmental test/端子压接环境测试

1.目的

验证电线端子压接后所保持的物理性能是否满足使用要求。环境测试包括热冲击、温湿循环。

2.评估方法

根据USCAR21标准对端子压接进行压接参数、拉力测量;环境测试后进行电压降的评判。

3.涉及到PV试验的变更

l 压接组合的变更与新增

l 端子的变更与新增(包括端子材料、镀层的变更)

l 电线的变更与新增

l 压接参数的变更

l 压接模具的大修,变更以及新增

4.样件准备要求

压接准备30根拉拔线,长度150mm

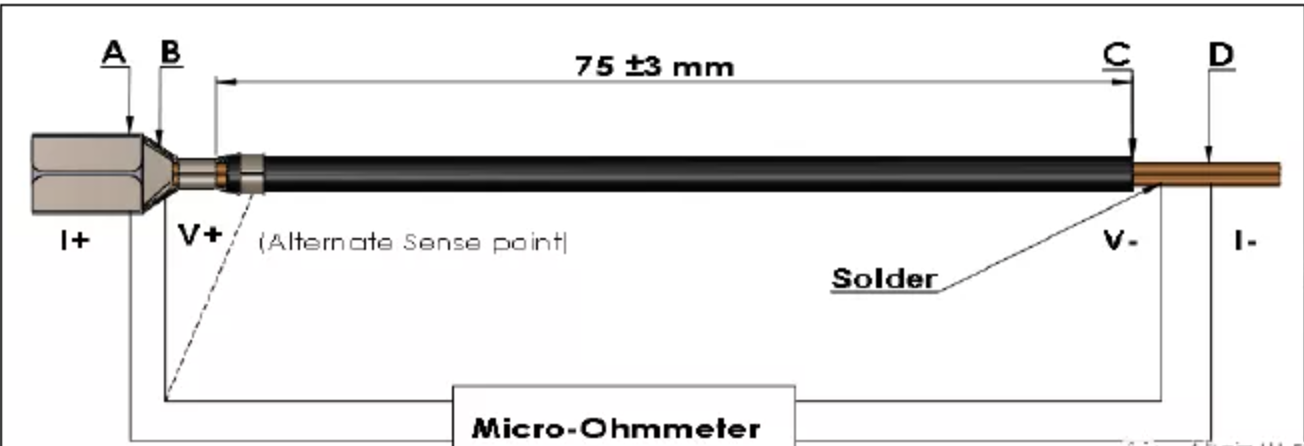

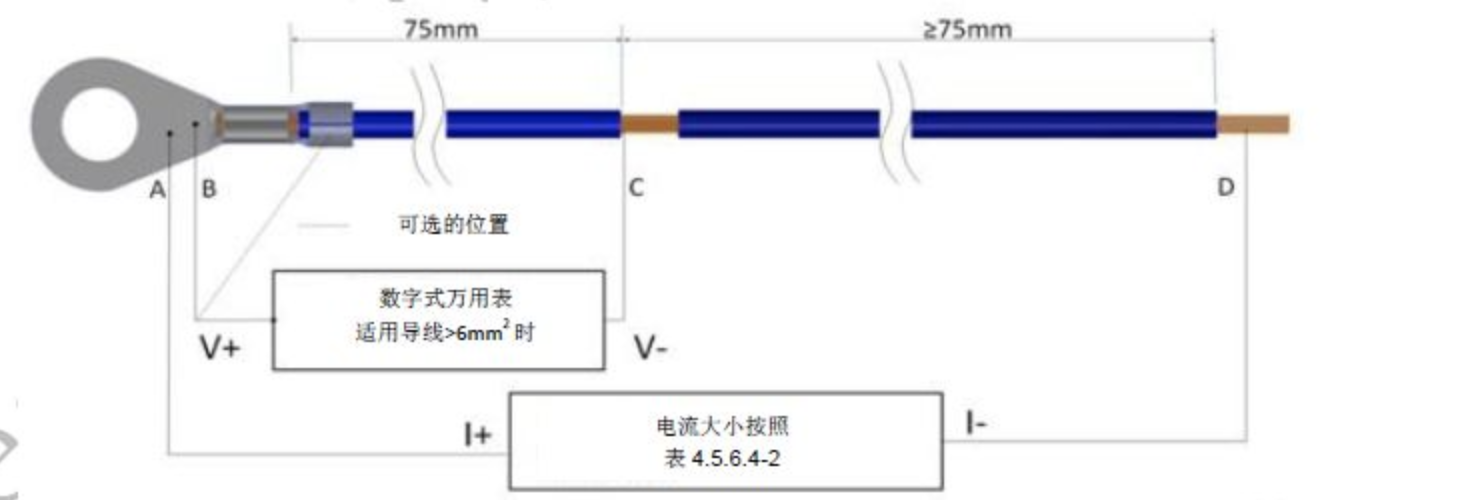

材料 准备48 根样品,3个高度每个高度16个样品用于测试。3根两端焊锡样品用于根据

USCAR-21 4.5.3静态连接干电路电阻测量方法中4.5.3.4-4待“扣除”的基准样件。

4.1 每个高度准备13根测试样件,一端剥皮焊锡,剥皮长度5mm,还有3根无需点锡

4.2 针对6mm2以上线径的组合,要求长度为200mm,并在距离毛刷75mm处剥皮,剥皮长度5mm,如下图所示。

4.3 以模具号-端子号-密封塞号-线型-线径-MIN/NOR/MAX-CCH高度将样品分类标识,

五.Sealing test for WP terminals/防水端子(端子+热缩管)的密封测试

1.目的

验证不同的环境是否会对环端的防水性能造成影响

2.评估方法

将端子沿热缩管尾部折弯90度,存放1000h后,在30Kpa的气压下通气1分钟,看热缩管处是否漏气。

3.涉及到PV试验的变更

l 热缩管的变更

l 防水端子的变更或新增

l 压接组合的变更

l 扭力变更

4.样件准备要求

l 提供所打螺母以及螺母料号

l 提供扭力要求

六.Ultrasonic welded connections/铰接点截面分析

Waterproofness test of splice/铰接点防水测试

Pull out force 、peel out test of splices/铰接点的撕拉力测试

Axialstrain relief test of NWP splices insulation/非防水铰接点的拉力测试

1.目的

验证电线铰接之后能否保持电线应有的特性功能。

2.评估方法

对铰接后的电线进行拉力测试、截面分析、漏电流测试,根据USCAR38对结果进行判定。

3.涉及到PV试验的变更

l 铰接组合变更或新增

l 铰接点覆盖物的变更(热缩管、防水胶带)

l 铰接参数的变更

l 铰接设备的大修,变更及新增

4.样件准备要求

4.1漏电流测试:

针对有防水要求的样品,样品提交需有铰接点号,线径组合,热缩管号;

长度:总长300mm,左右各150,两端剥皮5mm;

数量:5pcs

4.2非防水铰接点拉力测试:

针对没有防水要求的样品,样品提交需有铰接点号,线径组合,防水胶带号;

长度:总长300mm,左右各150mm;

数量:3pcs

4.3铰接点拉力、撕力以及截面测试:

针对所有铰接点,没有覆盖物;

样品提交需有设备号,铰接点号,线型线径组合,样品制作参数(压力、宽度、能量、振幅);

长度:总长300mm,左右各150mm;

数量:35pcs

七. Insertion of terminal into housing with activated TPA/带TPA连接器插入力测试

Insertion force, terminal - connector housing/连接器插入力测试

Positioning of TPA or module/锁止力测试

Withdrawal force, terminal – housing/连接器拔出力测试

1.目的

测试所有连接器和端子的装配、保持功能以及连接器的锁止功能。

2.评估方法

根据标准TR01282756对连接器所涉及到的支路进行插入力、拔出力、锁止力的测试,测试结果要求符合标准。

3.涉及到PV试验的变更

l 连接器的新增与变更(由于盲堵不一样而导致料号不一致的连接器,只需做一种)

4.样件准备要求

4.1 选取涉及插入端子的连接器,端子插入力测试,每个型号的连接器取5pcs;端子拔出力测试,每个型号的连接器取10pcs。

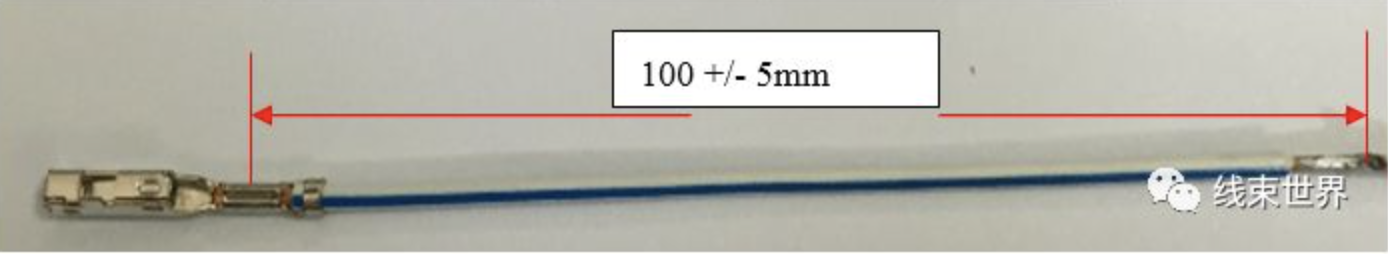

4.2 每个连接器上所涉及到的端子,插入力测试各取5pcs,拔出力测试取10pcs如下:插入力测试,将连接器插满支路 ,将每个支路对应的端子各压接5pcs短样(电线长度150 +/- 5mm)。

4.3 每个连接器应将料号标识清楚, 端子压接的短样品也请标识好对应的连接器的料号与支路号信息

八.Torques and nuts force value on boxes/盒子螺母扭力测试

1.目的

确保固定和连接电线与盒子的螺母的扭力不会对盒子造成损坏。

2.评估方法

螺母台(螺母台需定期进行校验),开班检验。

3.涉及到试验重做的PCR变更

l 螺母变更

l 螺母扭力工具的新增与变更(包含程序)

4.样件准备要求

日常生产验证

九.Grommet Pull out Force/护套拉脱力

1.目的

针对图纸上有拉脱力要求的护套,确保护套保持力符合要求。

2.评估方法

拉力测试仪,客户图纸。

3.涉及到试验重做的PCR变更

l 护套的变更与新增

l 护套拉力要求的变更

4.样件准备要求

4.1取样

护套各取样Pigtail 3pcs, 并标识护套的零件号、线束名称、拉脱力要求等。

4.2

将护套按照图纸的安装工艺装在pigtail上,护套两侧各保留200cm的pigtail。

十,Odor test/气味测试

1.目的

评价乘用车内线束(除发动机线外)的气味。

2.评估方法

Q/JLY J7110538B-2016。

3.涉及到PV试验的变更

l 材料新增或材质变更(线和胶带)

4.样件准备要求

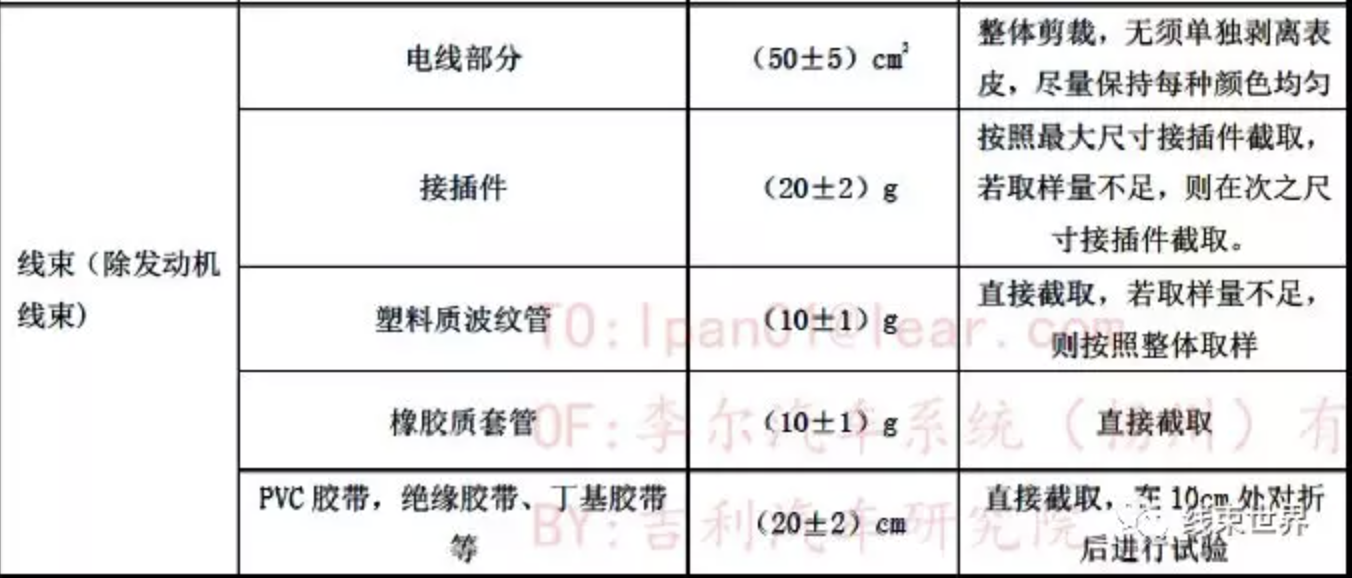

线和胶带按照如下要求取4份材料,模拟生产件,将胶带缠绕在线表面后再送样测试。

十一. VOC Test

1.目的

评价车内挥发性有机物含量是否达标。

2.评估方法

Q/JLY J7110818A-2014标准。

3.涉及到试验重做的PCR变更

线束表面覆盖物的变更与新增

4.样件准备要求

仪表盘线束最高配