为有效地解决重型汽车线束插接件端子插接松动、虚接,更好地提高整车的可靠性和产品品质,从插接件结构和装配工艺入手,提出了优化改进方案,实施并验证。

1. 重型汽车电线束连接器使用现状

目前国内重型越野车电线束依据汽车行业标准:QC / T417.1,3~5-2016 《车用电线束插接器》,普遍选取国内优 质常规通用插接件。该类插接件品种齐全、性能稳定、品 质可靠,防护等级偏低、端子插接固定采取单层锁固结构,接触端子采用压接方式压线连接。线束插接件采用传统工 艺进行人工插接装配,其线束连接形式如图1、图2、图3所 示。为便于线束维护检查,插接件插接完毕端子尾部裸露,不做固化处理。随着产品规模和使用范围不断扩大,电 线束产品种类和数量与 日俱增。面对环境要求苛刻的重型车辆,随着使用年限增长,电线束 中插接件接触端子插接移位脱锁,出现线路连接松动、虚接或开路现象越来越频 繁,进而影响整车电气系统的可靠性和稳定性。

图1 驾驶舱内外线束对插插接件

图2 仪表所用插接件

图3 灯具所用插接件

2. 原因分析

目前重型汽车普遍选取国内常规成熟插接件,这类插接件其电气连接端子与塑壳护套进行单层固持和定位,电 气连接端子依靠自身的弹性锁舌和护套定位锁固槽实现端 子和护套的装配,电气连接端子装配到位后,其弹性锁舌 被锁固到护套定位锁固槽内,从而实现电连接端子与护套 的有效锁固定位。但因该锁固结构为单层弹性锁固,在进行人工插接装配过程中很难保证锁紧一致性:电连接端子 是否插接到位、弹性锁舌弹性是否损伤都是很难把控,进而很难保证电连接端子可靠的弹性锁固效果。又因重型汽车工况环境恶劣,路面行走颠簸严重,从而出现车辆交付 使用后,线束插接件端子插接松动、虚接等不良现象。

3. 优化方案

针对现状,从插接件结构以及装配工艺入手,提出了优化方案,采取了完善措施。其一,根据插接件实际应用和技术参数要求重新选取防护等级高,双层锁固结构的安普、德驰、TE、ITT等国际知名品牌插接件以及国内军工用 优质航空连接器代替常规单锁固结构的插接件进行更换装 配;其二,完善线束插接件装配工艺:在原有线束插接件 插接完毕后,对插接件尾端采取均匀灌胶密封,杜绝端子尾端裸露,加强插接端子固化处理。具体改进措施如下。

首先,根据插接件在车辆上实际安装位置以及传递功率大小,分别选取安普、德驰方形插接件 (图4、图5) 代替不同点位的常规片式插接件,选取ITT以及国内军工优质航空连接器 (图6) 代替舱内舱外过渡常规插接件完成线束连接和信号传递,极大程度地解决了插接件松动、虚接问题,在提高整车电气的可靠性方面起到至关重要的作用。其功效有两点:①安普、德驰插接件、ITT以及国内军工用 优质航空连接器为防水插接件,防护等级≥IP65,能够杜绝 外环境对插接端子的破坏和侵蚀,提高端子连接的可靠性 和稳定性;②该类插接件自身设有二次锁扣,插接端子采取双层锁固机构,能够彻底解决端子脱扣移位问题,为进一步提高插接可靠性提供了双重保证。

其次,对于舱内插接件及个别舱外插接件因车型和产品结构定型因素无法进行优化选型的常规插接件,仅靠插接端子单层锁固结构提高端子连接的可靠性和稳定性显得 过于单薄,为了进一步提高插接件插接的牢固性和可靠性, 需要将插接完毕的插接件进线端均匀灌封密封胶 (GD414硅橡胶) 处理,具体实施如图7所示,防护等级可达IP65以上, 不仅起到防止电连接端子脱扣移位效果,而且还能保护连接端子免受外环境的破坏和侵蚀。

图4 选取安普防水插接件(防护等级≥IP65)

图5 选取德驰防水插接件(防护等级≥IP67)

图6 选取ITT及国内军工用优质航空连接器(防护等级≥IP67)

图7 工艺改进:常规电气插接件尾端均匀灌封密封胶

4. 实施与验证

为了进一步验证优化方案的正确性以及措施实施的可行性和有效性,根据优化方案设计制作了试验样件线束并进行了装车跑车试验验证。

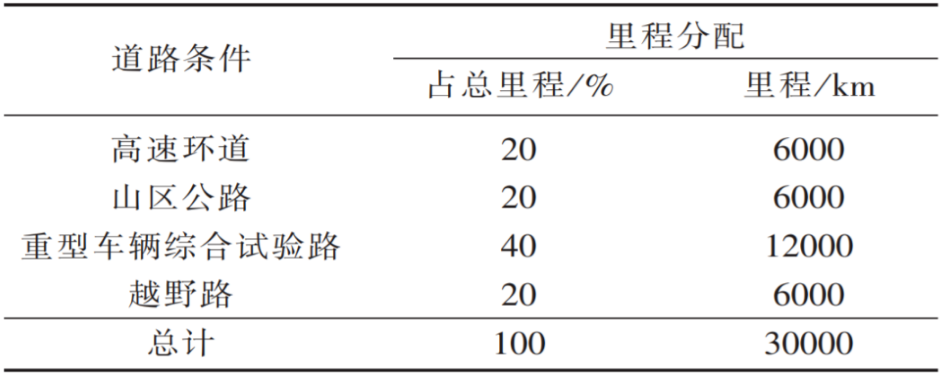

将工艺改进以及新选型的插接件制作成某重型汽车试 验车线束,装车跑车验证其插接件的可靠性,依据标准 GJB4527-2002要求,全程行驶30000 km,包括各种路面试验,具体如表1所示。通过全程路面测试,端子未出现松动、虚接现象,插接件未出现松脱、开裂现象,连接线路 工作状态良好。

表1 试验道路及里程分配表

该优化方案在多款重型汽车进行装车验证,其线束插 接件松动、插接不良现象明显减少,插接件年度故障率已 由原来25%降低为3%,大幅度提高了整车电气系统的可靠 性和稳定性,较大幅度节约了维修成本。某型号重型汽车 交付用户100多台,3年内线束插接件松动、插接不良共反 馈1次,维修费用较实施前节省了五分之四。

5. 结束语

该重型汽车电线束插接件可靠性防松攻关方案可适用于各种重型汽车,对所有重型汽车线束插接件可靠性提升 具有指导作用,有利于提高重型车辆的性能与品质。