目前国内电动汽车市场上,对于动力电 池包的碰撞安全防护,主要从三个层级来考 虑。第一个层级是整车结构防护。车体结构 本身对电池包形成良好的防护。能抵挡一般 的碰撞工况和刮底工况,保护电池包壳体结构外部无变形,内部无损伤。第二个层级是 电池包壳体结构防护。电池包的壳体和内部 的承重梁架在侧边和底部要有一定的承载能 力。保证内部电池模组电芯不受到碰撞挤 压,高压部件件不发生断裂和短路。第三个 层级是电池模组单体和内部高压部件本身的 结构性能。应该具有一定的抗碰撞挤压、冲 击和穿刺能力。保证在承受一定程度的机械 载荷后,也不发生起火和爆炸情况。

碰撞工况主要以碰撞的位置、加速度、 碰撞速度等作为关键参数,在动力电池动态 接触碰撞试验中,所涉及的关键参数主要有 碰撞速度、碰撞能量、碰撞深度、及碰撞接 触端形状等。通过对碰撞能量、碰撞速度、 碰撞深度等参数的设定实现接近于真实情况 的模拟复现。

本文开展的动力电池动态接触碰撞测评 方法研究主要聚焦两个方面:探究相同动力 电池样品在不同碰撞工况下的安全表现以及 探究在相同量级的碰撞工况下,不同动力电 池样品结构的可靠性。

2 实验设计

2.1 实验装置开发

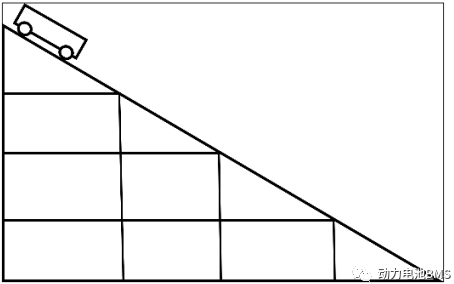

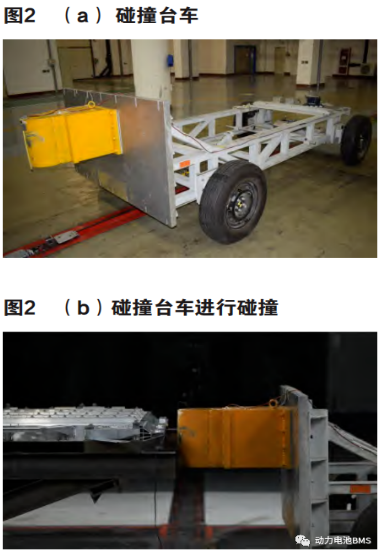

台架主要由立体滑道与碰撞台车构成, 通过调节台车位置高度与质量载荷,装置可 根据实际的碰撞情况实现三类碰撞模式:

将准备好的测试对象固定在台面上,通 过调节高度控制装置,使测试对象中心与碰 撞头中心位于同一水平面;采用伺服电机带 动碰撞台车,通过位移传感器控制设置值, 到达位移值时通过限位开关停止。脱扣器采 用电磁阀控制,通过电磁阀拉动脱扣器, 保证台车固定,后面实施脱扣。打开加速 度,碰撞力等测试系统,调试数据采集系统,确认采集系统工作状态;根据试验速度 调整碰撞台车的释放高度;根据确定的碰撞 能量,调节台车质量,使其碰撞动能达到所 需能量。同时根据确定的碰撞深度调节台车 限位,使之能实现固定深度的碰撞。开始试 验,系统通过电磁阀打开脱钩器,碰撞台车 沿轨道下滑,到达碰撞位置,碰撞头与测试 样品接触,完成碰撞。将根据设置的条件存 储数据。

3 试验情况与分析

3.1.2 模组动态碰撞测试

针对动力电池模组,损伤形变往往是动 力电池选取电池正负极进行深度的可控动态 碰撞,如图4。模组在碰撞中均未发生起火爆炸现象, 根据试验中测试结果归纳整理如下:

图4 模组动态碰撞

3.2 测试结果分析

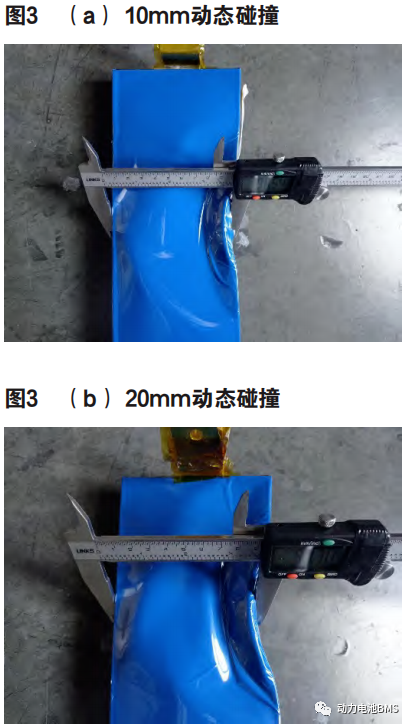

综合单体不同损伤程度的动态碰撞测试 可以发现,随着电池损伤程度的加深,电池 受到破坏的表征信号也越多。在10mm损伤形 变时电池虽然出现了变形,但只出现了略微 的温升,而电压几乎没有任何变化;当电池 损伤形变达到20mm时,电池的温度出现了 较为明显的升高,而此时电压也逐渐下降到 0V;在损伤形变达到30mm时,电池发生了 起火爆炸,发生热失控,温度急剧上升,电 压也迅速降至0V。

可以看出电池单体在受到动态冲击情况 下电压并不会迅速反应电池受到的损伤,而温度则会随电池损伤呈现正相关的升高,因 此可以作为一个表征参量来评估电池的状态 变化。同样,综合模组不同损伤程度的动态碰 撞测试可以得出,随着电池损伤程度的加 深,电池的温度与电压都呈现出不同的变 化。在10mm损伤形变时电池没有出现明显变 形,只出现了微小程度的温升,电压没有任 何变化;当电池损伤形变达到20mm时,模 组的温度出现了较为明显的破坏,同时受到 碰撞的单体升高,而此时电压也逐渐下降到 0V;在损伤形变达到30mm时,出现明显损 坏,受碰撞单体也产生了更高的温升,同时 该单体电压也产生波动后逐渐下降至0V。

可以得到,与单体类似,模组在受到动 态碰撞后同样在电压与温度上出现了相应的 变化。与单体情况一致,受碰撞单体的温度 比电压更能显著的反应受到损伤破坏的程 度,也有损伤承担呈现正相关。但与单体有所不同的是,增加了外壳防 护的模组由于整体结构的完整性和外壳防 护,相较单体而言抗冲击的能力更强,在受 到相同程度的冲击时更加稳定。

4 结语

本文建立了构建了可以针对单体与模组 进行动态碰撞的试验平台,并对测试结果进 行研究分析。通过对单体与模组进行动态碰 撞实验,探讨了动态碰撞对动力电池的安全 性所造成的损伤。同时,针对动力电池管理 系统中对电压与温度这两个参量进行比较 分析,发现针对本文提出的样品,在动态 碰撞情况下电池温度会明显优于电池电压 来作为动态碰撞的表征参量。此外对无外 壳防护的电池单体与有外壳防护的模组进 行比较分析得出模组的防护结构更能承受 较大的碰撞伤害。在更进一步的研究中,一个非常有意义 的方向是将完整的电池系统进行同样的动态 冲击,与电池单体与模组得到的结果进行比 较分析;同时针对单体与模组的不同位置进 行动态碰撞的比较研究从而得出在可能发生 的实际事故中何种方式的防护更加安全有效 也是非常值得进一步研究的。