医疗器械质量与检测(medtesting)

实验室经理人(labmanager)

药研检测(drugtest)

嘉峪检测网(anytesting2014)

以下为正文:

连接器,即Connector,也叫接插件连接器,插头和插座,是电子工程技术人员经常接触的一种部件,一般是指电器连接器。即连接两个有源器件的器件,传输电流或信号,连接器主要应用在电路与电路之间的连接,是电路系统电气连接必需的核心基础元件,连接器的主要应用领域是智能家居、汽车、通讯、电脑及外设、工业、军工航天,随着发展应用范围会越来越广,基本都应用在各个行业,连接器在生产工业、制造业有不可替代的作用,其性能好坏直接影响整个系统工作是否正常,所以对其性能检测尤为关键,今天我们一起聊下连接器测试项目以及性能参数。

连接器测试项目之电器参数

连接器测试项目可分为电气性能测试、机械性能测试、环境性能测试等,对应的主要测试规范如下:

国际规范:

1-1-1MIL-STD-1344A

1-1-2MIL-STD-202F

1-1-3EIA-364C(美国电子工业学会)

1-1-4IEC-512(国际电工委员会)

产品或者业界规范

1-2-1MIL-STD-24308C For D-SUB CONN

1-2-2 PCIEISA Standard

1-2-3 IEEE 1394

1-2-4 PCMCIA

电气性能测试

主要测试项目和介绍如下:

接触阻抗(Contact Resistance)

目的:维持连接器在使用期限内的接触阻抗,以减少信号和能量在传输过程中的损失或衰减。

测试方法参考:EIA-364-23 (EIA-364-06) or MIL-STD-1344A。

测试要点:

a. 测试电流/电压100mA@20mV,被测试连接器(连接系统)无负载。

b. 测试电流为低电流是为了避免接触阻抗受到端子(导体)热电效应影响。

c. 测试电压为低电压是为了避免端子(导体)之间接触界面绝缘薄膜被击穿和熔化。

规范要求:一般要求50m(initial);100m(final),即在寿命测试或环境测试后。

定义接触阻抗此参数是为了减少信号和能量在传输过程中的损失或衰减,电流就像水流一样,阻力越小,能量的损失和衰减就越少。

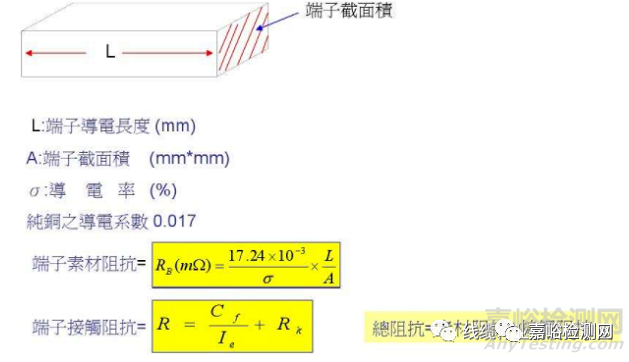

就连接器的接触处而言,影响其阻抗大小的因素有正向力(对于弹性接触结构而言),接触环境,如端子(导体)的表面粗糙度,表面处理方式(如电镀的金属特性和致密性),端子与端子(或其他导体)的结合方式(是焊接or铆合or弹性接触等)。

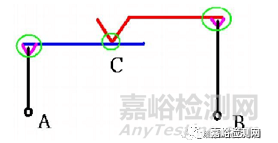

从电学理论角度来说,接触阻抗为C点绿色圈接触处的阻抗;在客人使用角度来说,连接器提供A点到B点的导通(连接),所以客人要的阻抗应包含从A点到B点的所有导体本身的阻抗和接触处的阻抗(包括焊接、铆合等接触方式) 如下图所示。

耐电压(Withstanding Voltage)

目的:确认两导体(或两回路)之间的绝缘介质(包含气体)及其间距是否适合和足够,以确保连接器在开关冲击电压或意外过载(一定时间内的过电压)状态下能维持正常功能,确保安全性。

测试方法:EIA-364-20 or MIL-STD-1344A,。

测试要点:

a. 一般,测量点放在距离最近的两导体(或两回路)之间,或指定两导体(或两回路),必要时测量每两导体(或两回路)。

b. 测试电压可用AC (60Hz; sine wave ; 有效值=*峰值)or DC。

c. 负载速度:500V/second;持续时间:60second。

d. 在要求测试电压下出现击穿(火花)或漏电流大于5mA为不良。

规范要求:手机连接器一般为100VAC Min./minute。

定义耐电压此参数是确保连接器在过载电压下的安全性。避免意外过载下产生短路,导致火灾等意外事故。

测试结果和许多因素有关,包括测试环境,如气压、湿度;测试时的作用压力、作用频率和持续时间、电极形式;测试电压的频率&波形;产品几何结构(和应力作用);两导体(或两回路)间介质条件和间距等等。耐电压值一般设定为工作额定电压的3倍或为击穿电压的3/4, 针对手机连接器而言,100VAC Min./minute已能满足要求。

绝缘阻抗(Insulation Resistance)

目的:确认连接器中两导体(或两回路)间维持足够高的阻抗以防止产生足以影响信号(特别是高频传输)和能量传输的弱电流。

测试方法:EIA-364-21 or MIL-STD-1344A,。

测试要点:

a. 一般,测量点放在距离最近的两导体(或两回路)之间,或指定两导体(或两回路),必要时测量每两导体(两回路)。

b. 测试电压等级有DC 100V,500V,1000V,1500 V;依产品功能需求确定 。

c. 持续时间:2minutes(如果时间对结果有影响,则需确定测试持续时间)d. 必要时需对测试样品进行清洗,烘烤后再做测试。

e. 测试过程不得有火花或绝缘体被击穿现象。

规范要求:手机连接器一般为100MΩ Min.。

定义绝缘阻抗此参数是为了减少弱电流对信号╱能量传输的影响。

绝缘阻抗在高阻抗回路影响特别大,藉以绝缘阻抗值可确定热电效应、电磁感应等产生的弱电流。测试电压一般为产品的工作额定电压,测试环境如压力、温度、湿度会对结果有影响。

温升测试(Temperature rise)电连接器的耐温设计

目的:确认连接器中导体(回路)的电流负载能力,确保连接器在长期负载下的安全性。

测试方法:EIA-364-70。

测试要点:

a. 整个回路在负载电流下达到热平衡方可开始测量温度变化。

b. 测试电流/电压为额定工作电流,工作电压。

c. 加载电流电压持续时间依照回路达到热平衡所需时间。

规范要求:在25摄氏度室温,1个大气压的环境下,通过@250VAC Min.的电流,系统导体(回路)任何一点的温升不超过30摄氏度。

温升要求的目的是避免温升带来的不良效应(如热电效应,加速弹性件蠕变等),维持连接器在持续负载下的功能和寿命,同时避免产品温度升高对消费者的影响。例如:手机使用时间过长导致手机表面温度升高,使消费者感到不适。

电容(Contact Capacitance)

目的:确定连接器导体间的电容值,避免电流或信号穿透而产生干扰。

测试方法:EIA-364-30。

测试要点:

a. 测试频率一般为1k Hz或1M Hz。

b. 一般,测量点放在距离最近的两导体(或两回路)之间,或指定两导体(或两回路),必要时测量每两导体(或两回路)。

规范要求:电容值一般为2pF Max

机械性能测试

连接器在使用过程中会作用力产生,确定连接器的力量要求,保证连接器能稳固连接,连接器的机械特性有:

插拔力(Mating and Unmating force) 常用连接器插拔力标准

目的:确认连接器在使用过程中产生的力量足以维持连接器功能和适合消费者的手感。

测试方法:EIA-364-13 or MIL-STD-1344A,。

测试要点:

a. 测试对像为整个连接器,full ass'y。

b. 测试作用轴为连接器正常使用的方向。

c. 除非特别指定,测试速度定义为minute。

规范要求:

a. 插入力一般设定最大值。(35N Max.)。

b. 拔出力一般设定最小值。(7N Min. initial;3N Min. Final),也有客户要求设定最大值。

定义插入力是为了适合消费者的手感,定义拔出力是为了保证连接器在收到意外力的状况下保持连接,不产生因意外力量使两连接产品脱离而发生断信。

插入力为互相匹配的两个连接器从完全分离到工作状态所产生的力量;拔出力为互相匹配的两个连接器从工作状态到完全分离所产生的力量。插拔力是消费者在使用产品的时候产生,只是有对接端(io/plug,jack/plug)方会产生插拔力,一般无对接端的,如battery/sim conn.不定义插拔力。测试过程产出的力量曲线图包含很多资讯,可以从力量曲线图上瞭解到连接系统在插拔过程中的应力状况,找出异常点进行设计改善。

锁紧力(Locking force)

目的:确认连接器在使用过程中受到意外状况(力量)下,接触界面不分离,以确保意外状况(力量)下的功能。

测试要点:

a. 测试对像为整个连接器,full ass'y

b. 测试作用轴为连接器正常使用的方向

c. 除非特别指定,测试速度定义为minute

规范要求:一般设定最小值(30N Min.)

锁紧力为锁紧机构仍在作用的状况下硬使互相匹配的两个连接器从工作状态到完全分离所产生的力量 。此测试为破坏性测试,对于自锁或半自锁系统中的锁紧力等同于拔出力。

保持力(Retention)

目的:确保连接器在制造或使用过程中接触端子(导体)的状态(位置),避免外力(如制造过程焊线时的拉扯;SMT过程的热变形力量;插拔时的力量,使用过程衝击或振动产生的力等)使接触端子(导体)偏离工作位置,导致连接功能丧失。

测试方法:EIA-364-29 (EIA-364-05)。

测试要点:

a. 测试对像为整个连接器,full ass'y

b. 测试作用轴为连接器正常使用的方向(端子组装的反方向)。

c. 除非特别指定,速度为minute。

e. 为破坏性测试。

规范要求:一般设定最小值( Min.)。

定义端子保持力是为了确保端子(导体)固定在塑胶内,已组装在塑胶内的端子在制造过程中(如焊接/产品搬运过程中的拉扯/SMT过程)和使用过程中(如公母对插过程,或产品受到振动和衝击)均会收到外力作用,所以端子和塑胶的保持力必须足够,不会使端子在受到意外力后产生退 PIN,导致连接中断,连接功能失效。

正向力(Normal force)

目的:维持连接器在使用过程中的正向接触应力,以确保连接器在使用过程中保持足够低的接触阻抗和磨擦;确保连接功能(不发生瞬断)。

测试要点:

a.系统中弹性接触件在工作状态下产生的正向接触应力。

b.除非特别指定,速度为minute。

规范要求:一般定义在60-150gf之间(工作期限内)。

定义弹性端子正向力是为了维持足够低的接触阻抗和避免产品在使用过程中受到振动或其他意外力而产生断信。正向力是指使弹性端子从初始状态到工作状态所需的力量,必须确保连接器的正向力在寿命测试或环境测试前后保持足够。

端子正向力和接触阻抗之关係,呈类倒数关係。正向力增大,接触阻抗减少,当正向力增大到60gf时, 接触阻抗减少的幅度变得非常小。另外,正向力越大,接触过程产生的摩擦力就越大(f=F*u;f----摩擦力,F----正向力,u----摩擦係数),对接触界面的磨损就越利害,因此一般正向力定义不超过150gf。

寿命(Durability)

目的:确认连接器在使用限期内满足功能要求。

测试方法:EIA-364-09 or MIL-STD-1344A,。

测试要点:

a. 测试作用轴为连接器正常使用的方向。

b. 除非特别指定,速度一般为200-500cycles/H。

c. 测试过程一般没有电流负载。(除非额外要求)。

规范要求:

a. 测试过程和测试后需确定的参数:插拔力(或正向力)、接触阻抗(端子or铁壳)、绝缘阻抗、耐电压、密封性等符合产品规范要求。

b. 外观检查:磨损、鬆弛或疲劳、金属碎片,端子移位或弯曲破坏等。

寿命也叫耐用性(耐久性),指产品的使用期限。通常定义为使用次数,以评估连接器经连续使用(插拔或正压)后,端子电镀层的磨损状况以及机械特性/电气特性在插拔前后的变化。在寿命测试过程产生的力量曲线图可分析寿命前后插拔力量的变化和趋势,以协助进行设计修正。寿命测试前需确认样品经过完整的制程,例如:板端类产品需先过SMT,方进入测试程序。

Cable Pull-out

目的:确保cable与connector联结稳固,避免对cable的外力作用牵连到connector而使cable or connector遭破坏

测试方法:EIA-364-38。

测试要点:

a. 加载速度:89 +/- 4 N/minute;负载时间:1H。

b. 一般静载荷40N for one minute(或依照Condition A-E)。

规范要求:

a.外观检查:cable外被破坏;connector绝缘体或导体破坏;cable clamp失效;cable脱离clamp或位移超出允许值;cable to connector的密封性破坏;connector金属体扭曲变形等

b.功能检查:阻抗;瞬断等。Cable Pull-out此参数只针对含cable的plug ass'y,确认cable受到外力拉扯时候的外观和功能。拉力方向有90度和180度,如客户要特殊要求则按照客户之要求。

外观和尺寸检验(Visual and Dimensional Inspection)

目的:确认产品(系统)外观和尺寸品质。

测试方法:EIA-364-18。

测试要点:

a. 外观部分定义人员视力,光线环境,样品摆放方式,目视距离和时间。

b. 尺寸部分定义测量仪器和测量方法,样品的要求等(如成型塑件放置24H后测量等)。

规范要求:

a. 表面处理要求(如塑胶表面粗糙度;端子电镀),外观要求(如无压伤;毛刺)。

b. 尺寸符合图面要求。

其它的机械特性,连接器在使用过程涉及力量的部分,有配合稳固性(例如公母配合时上下左右的摇摆)和结合稳固性(例如成品上下外壳的抗摔性能)等等,当必要时需加入到产品规范内定义。

环境性能测试

连接器在使用过程中会遭遇不同的环境状况,确认不同使用环境下的电气特性或机械特性,保证连接器在不同使用环境下的功能,连接器的环境特性有

物理衝击(Mechanical Shock)

撞击:目的是为了确定电连接器耐受在分离并落到地面上时可能遇到的撞击的能力,本试验仅适用于设计符合该项要求的电连接器。

测试方法:EIA-364-27 or MIL-STD-1344A,2004

测试要点:

a. 衝击脉衝:half-sine or sawtooth(两者加速度峰值不一样)

b. 样品已full wired and mated,并加有负载,负载:100mA Max.

c. 三个互相垂直平面上六个方向各3次,共18次

d. 一般在使用的脉衝,峰值加速度为30Gs,週期为11ms

规范要求:a. no discontinuities of one microsecond(不发生瞬断)

物理衝击是模拟消费者在加速运动负载下使用产品的状况,确保在不同加速环境下的产品的连接功能。

随机振动(Random Vibration)

振动:目的是为了确定由电连接器在寿命期间可能遇到在主要频段或随机振动频段范围内及其幅度上受振动的影响情况,确认连接器在使用过程中遇到振动状况下的功能。而随机振动是模拟消费者在振动条件下使用产品的状况(例如在开动的车上使用产品),确保在不同振动环境下产品的连接功能。

测试方法:EIA-364-28 or MIL-STD-1344A,2005

测试要点:

a. 样品摆放方式;样品需full ass'y or install(模拟使用状况)

b. 振动参数:加速度= m/s2,振幅=;变频幅度&时间&方式;持续时间,均需确定;

c. 样品加有负载 负载:100 mA Max.

规范要求:

a. no discontinuities of one microsecond(不发生瞬断)

b. other dimensional, and functional inspection(其他尺寸和功能检查)

碰撞(Impact)

目的:确保连接器抵抗碰撞的能力。以保证系统发生意外著地等碰撞时的功能。

测试方法:EIA-364-42

测试要点:

a. 混凝土地板,H= Min.

b. 高度与次数(和产品要求等级有关)

c. 跌落方位

规范要求:失效类型

a. 密封性丧失

b. 电气功能丧失

c. 机械性能丧失(公母配合;零件结构)

碰撞测试是模拟产品受到意外碰撞的状况。确保连接器在受到如著地等意外碰撞时的连接功能。

碰撞(Impact)目的:确保连接器抵抗碰撞的能力,以保证系统发生意外著地等碰撞时的功能。

测试方法:EIA-364-42

测试要点:

a. 混凝土地板,H= Min.

b. 高度与次数(和产品要求等级有关)

c. 跌落方位

规范要求:失效类型

a. 密封性丧失

b. 电气功能丧失

c. 机械性能丧失(公母配合;零件结构)

碰撞测试是模拟产品受到意外碰撞的状况。确保连接器在受到如著地等意外碰撞时的连接功能。

小结:通常是针对连接器在规定频率和加速度条件下振动、冲击、碰撞时的接触对的电连续性,因为接触对在此动态应力情况下会发生瞬时断路的现象,而规定的瞬断时间一般有1μs、10μs、100μs、1ms和10ms。要注意的是如何判断接触对发生瞬断故障。在这种情况下,当闭合接触对(触点)两端电压降超过电源电动势的50%时,可判定闭合接触对(触点)发生故障。也就是说判断是否发生瞬断有两个条件:持续时间和电压降,两者缺一不可。

温度衝击(Thermal Shock;Temperature Cycling)

冲击:目的是为了确定电连接器及其附件在承受粗鲁作业、运输和军事行动发生冲击时的适用性。确保连接器在极端温度(高温or低温)环境下的正常应用(储存;运输;使用)。

测试方法:EIA-364-32 or MIL-STD-1344A,

测试要点:

a. 样品需确定为mating or unmating

b. 样品在温室内需有75%的外露面积,在两温室间转换过程需绝热;测试的持续时间与样品的重量有关。

c. 温室内的介质为液化氮,高温测试条件为:85~88摄氏度;低温测试条件为:-55~-58 摄氏

d. 持续时间一般为30分钟;週期默认5cycles(依产品功能或客户要求)

规范要求:

a. 样品尺寸变异状况

b. 构件被破坏或移位(密封件,电气元件等)

c. 样品弹性件失效状况

d. 样品的电气特性和机械特性是否有改变

e. 有特定要求耐高温或耐低温的部分,依照客户要求执行

温度衝击是模拟消费者在不同温度条件下使用产品的状况,例如:在赤度附近或在南极北极。确保连接器在不同温度条件下能正常使用。

湿度寿命(Humidity)

目的:确认连接器在高温高湿环境下的功能

测试方法:EIA-364-31 or MIL-STD-1344A,

测试要点:

a. 避免样品上产生冷凝物,测试前将样品烘乾处理,烘乾条件:50℃,24H

b. 测试换气速度:5倍于测试空间的体积/minute;风速:46m/minute Max.

c. 测试时样品负载:100VDC;

d. 测试持续时间依照产品功能或客户要求

规范要求:

a. 样品尺寸变异状况

b. 构件被破坏或移位(密封件,电气元件等)

c. 样品弹性件失效状况

d. 样品的电气特性和机械特性是否有改变

e. 湿度测试前后的参数对比

盐雾测试(Salt Spray)

目的:确认连接器在盐雾空气下的功能。主要评估连接器特别是经过表面处理的五金件的耐腐蚀(电解腐蚀)能力。

测试方法:EIA-364-26 or MIL-STD-1344A,

测试要点:

a. 喷气要求(气体,相对湿度,温度,气压,相对浓度)

b. 盐溶液浓度:5 +/- 1 % pH= 温度:35 +1/-2 ℃

c. 样品摆放要求,测试过程不能积盐水

d. 测试时间一般镀锡在8H以上,镀金在12H以上(或依客户要求)

e. 测试后样品先清洗与乾燥

规范要求:

a. 腐蚀状况(保护层被破坏程度)

b. 尺寸变异

c. 样品的电气特性和机械特性是否有改变

可焊性(Solderability)

目的:确保连接器焊接区域满足焊接需求。

测试方法:EIA-364-52

测试要点:

a. 也叫吃锡性,用dip的方式测试

b. 通常不用于评估焊杯,焊接孔,手工焊,SMT

c. 评估是否合适SMT制程时注意温度曲线

规范要求:

a. 焊接区域95%吃锡 , 定义可焊性是为了确认产品焊接区域的焊接性能(即焊接质量的问题),还需定义耐焊性(即焊接持续时间的问题)。因为焊接过程会产生热,热会对塑胶和端子都产生影响,可能会使塑胶熔化导致端子保持力下降。

可燃性(Flammability)UL阻燃等级介绍说明

目的:确认连接器的阻燃特性(主要指塑胶部分)

测试方法:UL 94-V0;V1;V2;HB or EIA-364-104

测试要点:

a. 测试时样品是水平放置还是垂直方式

b. 样品燃烧后远离火源,燃烧会持续多长时间

规范要求:a. 符合UL防火等级(一般是UL 94-V0)

阻燃等级由HB,V-2,V-1向V-0逐级递增。

其中,HB样品为水平放置,是UL94标准中的最低阻燃等级,要求对于3~13mm厚度的样品,燃烧速度小于40mm/分钟;小于3mm厚度的样品,燃烧速度小于70mm/分钟;或者在100mm的标志前熄灭。

V-2;对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭,可以有燃烧物掉下。

V-1;对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭,不能有燃烧物掉下。

V-0;对样品进行两次10秒的燃烧测试后,火焰在30秒内熄灭,不能有燃烧物掉下。

连接器的发展趋势可以归结为:高速化、轻量化、智能化、小型化、集成化。连接器产业链从原材料到成品都依据这种趋势作出相应的变化连接器是系统或整机电路单元之间电气连接或信号传输必不可少的关键元器件,已广泛应用于军工、通讯、汽车、消费电子、工业等领域,不同的应用场景对应的测试要求也会有所差异。