一、高压线束走向布置及划分类型

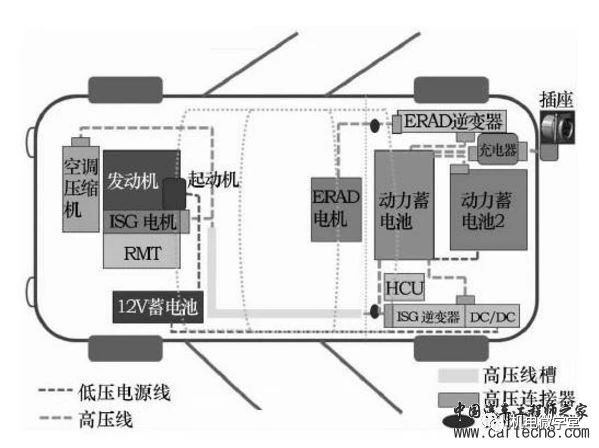

图1 混合动力高压部件布局图

图1为混合动力高压部件布局图。高压系统在 设计方面,考虑到电磁干扰的因素,整个高压系统 均由屏蔽层全部包覆。目前国内车型全部采用屏蔽 高压线,曰系车也有应用屏蔽网包覆在高压线外 侧,插件处处理实现屏蔽连接。同时由于高压已经 超出人体安全电压,车身不可像低压系统一样作为 整车搭铁点,因此在高压线束系统的设计上,直流 高压电回路必须严格执行双轨制。根据高压线束的 特性,我们一般以高压电器为中心对高压线束进行 划分,可分为电机高压线、电池高压线、充电高压线等。

电机高压线一般是连接控制器和电机的高压线; 电池高压线一般是连接控制器和电池的高压线;充电高压线一般是连接充电机和电池的高压线。

二、高压线束特性

高压线束耐压与耐温等级的性能远高于低压线 束等级,国内主机厂通常采用屏蔽高压线,近年来 日本主机厂主要采用非屏蔽高压线外包裹屏蔽网工序。屏蔽高压线可减少EMI、RFI对整车系统的影 响。整条高压线束回路均实现屏蔽连接,电机、控 制器及电池等接口高压线束屏蔽层,通过插件等压 接结构连接到电池电机控制器壳体,再与车身搭铁 连接。高压线的屏蔽对于电缆传导数据不是必须的,但是可减少或避免高压线的辐射。

耐压性能:常规汽车耐高压额定600V,商用车及大巴士电压可高达1000V;

耐电流性能:根据 高压系统部件的电流量,可达250~400A;

耐温性能:耐高温等级分为125丈、150丈、200丈不等, 常规选择150丈导线;低温常规-40丈。

三、线径设计

需要综合考虑以下几方面:

①负载回路的额定电流值;

②电线导体的容许温度;

③线束工作时周 围环境的温度;

④导线自身通电时温度上升引起的 通电率降低;

⑤成捆线束容许电流的折减系数。

电线容许电流值 x 环境温度引起的通电率降低 x 捆扎引起的折减系数>额定电流值。

鉴于环境温度对通电率降低的影响(驾驶室内 40丈、发动机室80丈),导体阻抗的上升需做考虑。 因此:电线的耐热温度>环境温度+导体通电时的 温度上升。

导线最大稳态温升应不超过额定温度导线绝缘层、插件材料或其他导线涉及的材料。导线安培容 量很多决定因素变量,如:导体尺寸、绝缘材料、 绝缘层厚度、环境温度、导线捆绑尺寸、导体材料。

四、高压连接器及充电口类型和应用

4.1高压连接器类型和应用

高压连接器按有无屏蔽功能分为非屏蔽型连接

器(图2)和屏蔽型连接器(图3)。

图2 非屏蔽连接器

图3 屏蔽型连接器

非屏蔽型连接器结构相对简单,无屏蔽功能, 成本相对低。使用在无需屏蔽的位置,如充电回 路、电池包壳体内部及控制器内部等由金属壳体包覆的电器上。

屏蔽型连接器结构复杂,有屏蔽要求,成本相 对高。适用于必须有屏蔽功能的地方,如电器外部 与高压线束的连接。

所有高压连接器都要求防水,根据使用位置不 同,防水等级也不一样。目前使用居多的有1P连接 器(图4)、2P连接器(图5)及3P连接器,超过3P 的连接器比较少见,通用性太小而且开发成本高, —般连接器厂家很少开发。

1P连接器结构相对简单,成本相对低。满足高 压系统的屏蔽、防水等要求,但装配工序复杂,维修性差。一般可以应用在电池包甩线、电机甩线 等,也可以使用在高压电器内部电路连接,如高压 电池包内部等。

2P连接器结构复杂,成本相对高。满足高压系 统的屏蔽、防水等要求,维修性好。一般用于直流 电输入输出,如高压电池包上、控制器端、充电机 直流电输出端等。

4.2维修开关类型和应用

维修开关在高压系统中必不可少,在高压系统 需要检查维修时,必须先断开高压电源,主要就是 通过断开维修开关来实现断开高压总电源。

1) 带熔断丝开关(图6)—般安装在高压电 池包上,并要布置在方便插拔的位置。特点:带熔 断丝,结构复杂,成本相对高,体积相对大,适用 于大电流的高压系统上。

图6 带熔断丝开关

不带熔断丝开关(图7)结构简单,成本 低,体积相对小,适用于布置空间紧张的位置。如 果维修开关内部不带熔断丝,高压电气系统中也应 该要有熔断丝对电路进行保护。

图7 不带熔断丝开关

4.3充电接口的类型和应用

两种充电接口,一种为车载充电机提供交流电 能的接口,另一种是为电动汽车提供直流电能的接 口,适用于交流额定电压为220V和直流额定电压不 超过750 V的电动汽 车传导式充电接口。

1)直流快充充 电口(图8)满足国 标 GBT 20234.3—2011。

图8 直流快充充电口

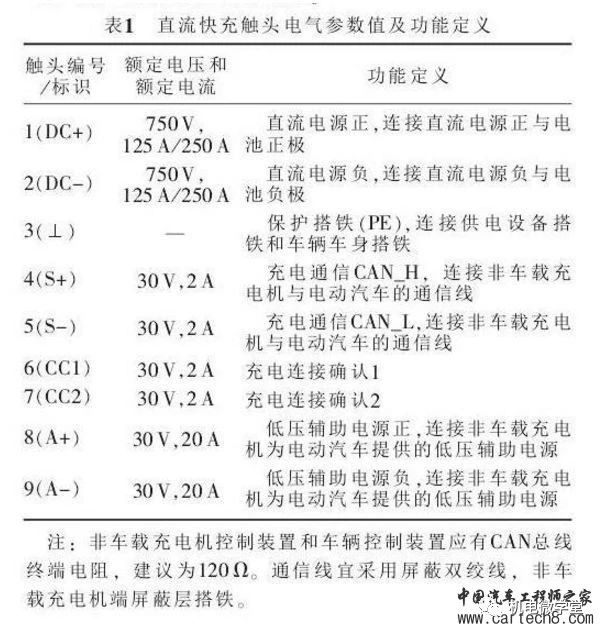

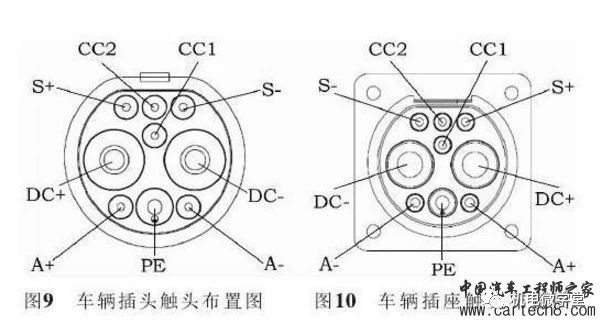

车辆插头和车辆插座分别包含9对触头,其电气参数值及功能定义见表1。

车辆插头和插座的触头布置方式如图9和图10 所示。

充电口和充电座满足国标要求,直流快充系 统,电流电压较大,整个充电口和充电座的要求更 高,体积比慢充充电口和充电座更大,成本较高。 国标规定:快充的额定直流电压为750V (DC),额定直流电流为125 A和 250 A (DC)两 种规格。

2)交流慢充充 电口(图11)满足 国标 GBT 20234.2— 2011。

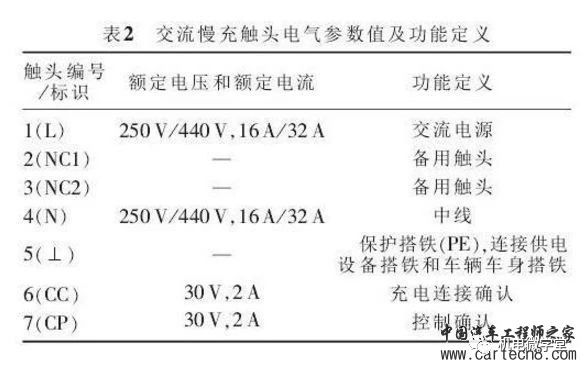

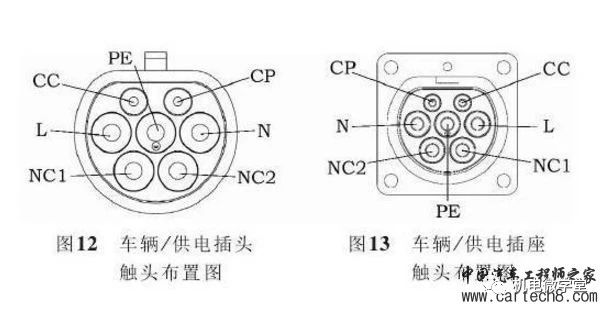

车辆插头和车 辆插座分别包含7对触头,其电气参数值及功能定 义见表2。

车辆插头和插座的触头布置方式如图12和图13 所示。

充电口和充电座满足国标要求,慢充系统与快 充系统相比,工作电压电流较小,整个充电口和充 电座要求比快充的低,体积相对较小,成本稍低。 国标规定,慢充额定交流电压为交流250 V和440 V(AC),慢充额定交流电流为16A和32A (AC)。

五、屏蔽及EMC干扰设计

高压线束每个接口均采用屏蔽处理,前后电机 接口处为屏蔽卡环与电气盒导轨压接,控制器及电 池箱插件采用有屏蔽功能的结构件。

EMC是新能源车型面临的一大问题,电机、控 制器等高压部件发出不同频段的电磁波对整车音响 倒车影像及变速器传感器等产生干扰,目前国标没 有详细关于此方面的标准。有些主机厂采用在相关 高压零件(包括设备和线束)均增加磁环(图14), 整车EMC问题得到大大的改善。

图14 磁环

5.1磁环材质

根据要抑制干扰的频率不同,选择不同磁导率 的铁氧体材料,铁氧体材料的磁导率越高,低频的阻抗越大,高频的阻抗越小。

5.2磁环性能

[1]磁环的效果与电路阻抗有关电路的阻抗 越低,则磁环的滤波效果越好。铁氧体材料的阻抗 越大,滤波效果也越好。电缆两端安装了电容式滤 波连接器时,其阻抗很低,磁环的效果更明显。

[2]磁环的安装位置 _般尽量靠近干扰源。 对于高压系统的高压线,磁环尽量靠近电机、控制 器高压线的进出口。

[3]磁环尺寸的确定磁环的内外径差越大, 轴向越长,阻抗越大。内径_定要包紧导线,因 此,要获得大的衰减,在磁环内径包紧导线的前提 下,尽量使用体积较大的磁环。

[4]电缆上磁环的个数增加电缆上磁环的个 数,可以增加低频的阻抗,但高频的阻抗会减小, 这是因为寄生电容增加的缘故。

六、车底板高压线束保护设计

高压线束系统必须满足整车总体布置及人机工 程的要求,对于布置在发动机舱及底盘部分的高压 线束应特别注意线束的保护方式。布置在底盘部分 的高压线束应充分考虑车辆涉水、刮底盘等情况, 在布置设计高压线束的时候充分考虑防水、防泥沙 飞溅、防刮伤等因素,可以采用塑料线槽、金属弯 管设计来保护高压线束。线槽考虑可装配性,分槽 盖导槽将高压线束扣合后固定在车底板上,金属管 为弯折机器加工成型,工艺相对繁琐。本田思域为 线槽结构,丰田普瑞斯为金属管结构。

七、高压互锁HVIL设计

高压部件带有高压互锁人性化安全设计,贯穿 整车所有高压部件,拆卸前必须先断开高压互锁结 构才可执行拆卸操作。由BMS、HCU执行控制反馈。

八、高压线GROMMET方案设计

橡胶圈是固定在线束上的橡胶类部品,和车体 相应部分相配合,起密封、防水等效果,多用于线 束穿过车身钣金的地方。

高压线橡胶件考虑强度问题,采用橡胶与塑料 组合件,对钣金固定匹配、抗拉伸强度都有保证。 高压线束一般较粗,弯曲应力相对很大,高压连接器体积较大,在橡胶圈设计上体积会大很多,同时固定强度要求也会很高,结构方面相对较复杂,材料选择方面要求会更高。

九、高压线束固定卡扣选型和包覆物

高压线束由于强度大,选择推拉式螺柱固定卡 扣,便于装配维修。包覆物的作用主要有防磨、降噪、隔热、美观等,特性如表3所示。

十、总结

高压线束线径的合理选择,固定保护的优化布 置,成本控制都成为高压线束设计的要务,新能源 汽车有着广泛的市场前景。