—— 1——

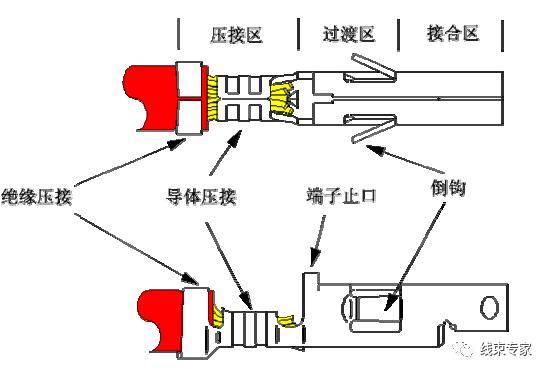

端子压接刀模的构成

端子机刀模可分为内刀与外刀两种。

—— 2——

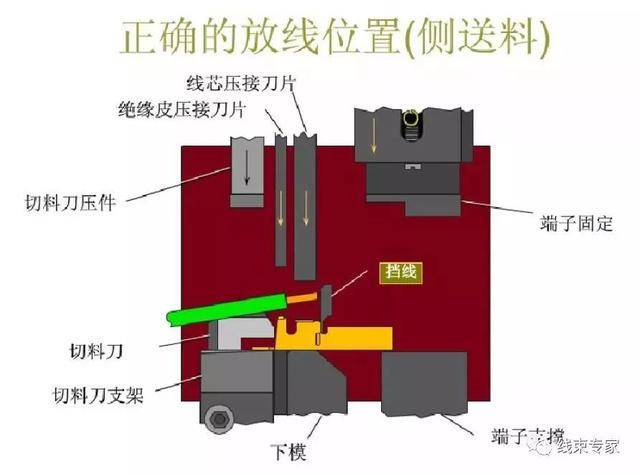

压接模具的刀片配置

刀片的配置根据材料(端子、线材及护套)来配一附合理的刀片。配置一附合理的刀片主要从刀片厚度、刀口厚度、刀片削脚大小、下刀落差考虑。

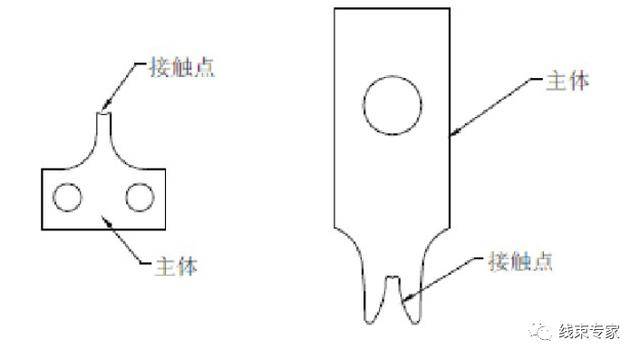

刀片的主体是根据模具的结构而设计的,冲压接触点是根据端子脚的宽度、长度与所压的线材直径来设计的。

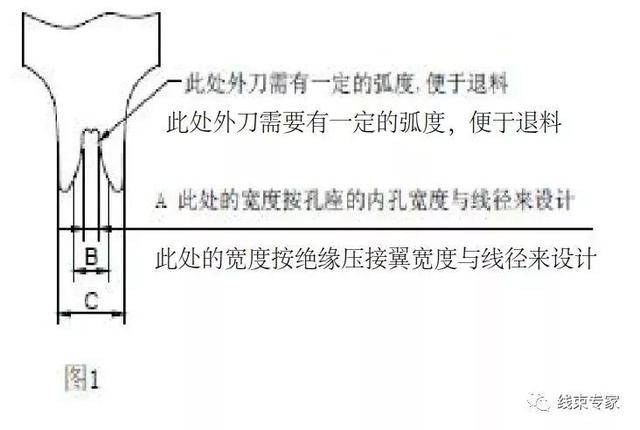

a.我们主要讲的是接触点的设计上外刀(图1)与上内刀(图2)主要接触点的设计。

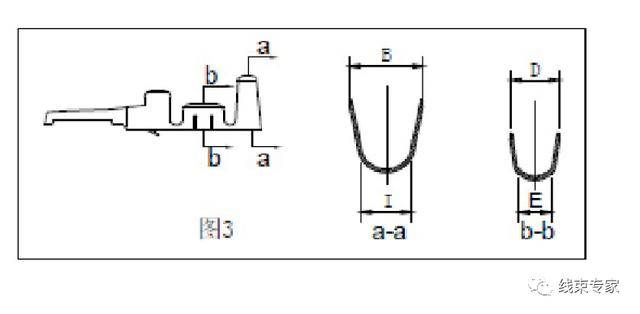

1.上外刀(图1)B点的距离为端子(图3)的B点距离。

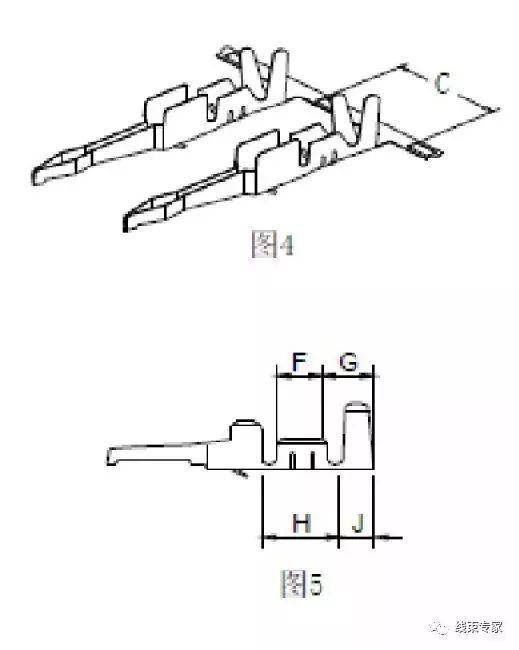

2.上外刀(图1)C点最大距离不超过端子(图4)的C点距离,一般以作业员分线时好操作,又不容易断刀片为标准,设计为最小值。

3.上内刀(图2)B点的距离为(图3)中的D点距离。

4.上内刀(图1)C点最大距离不超过[端子(图4)的C点剩以2再减去(图3)B点距]离,一般以作业员好操作,刀片不易断为标准。

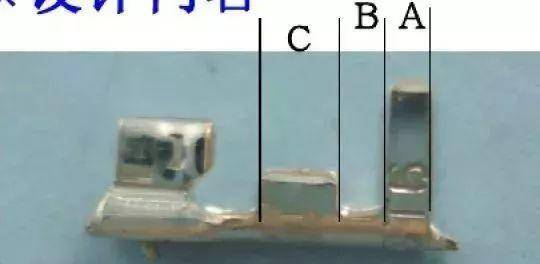

5.上内刀的宽度为(图5)的F标注的长度,上外刀的宽度为(图5)所示的G标注的长度。

b.下外刀(图6)与下内刀(图7)主要接触点的设计。

1.下外刀(图6)l点的距离为端子(图3)中的l点的距离。

2.下外刀(图7)E点的距离为端子(图3)中的E点的距离。

3.下外刀(图6)的厚度为(图5)中的J点长度。

4.下内刀(图7)的厚度为(图5)中的K点长度。

下刀配置另外两种方法

第一种方法

下外刀与上外刀的宽度一致,下内刀与上内刀的宽度一致。

第二种方法

下外刀比上外刀的宽度减少0.2mm,下内刀比上内刀的宽度增加0.4mm。

—— 3——

注意事项

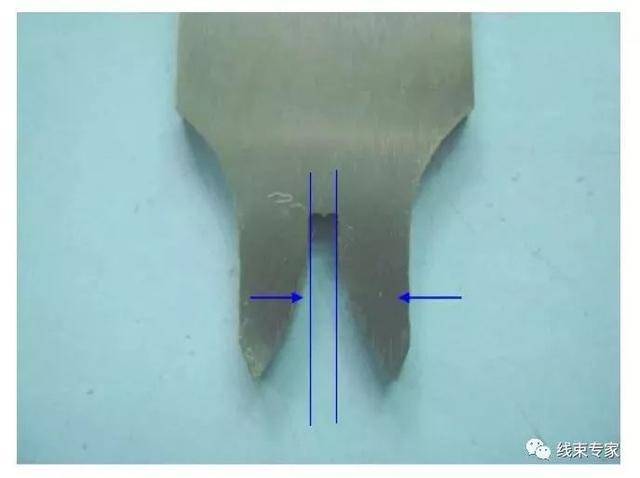

1.刀口的确认。根据端子脚的长度及线材大小,护套孔位的宽度来综合考虑,原则下要求:前铆铜丝包紧(不允许有铜丝叉出)后铆绝缘层也要包好。端子压着后能顺利穿进护套孔位。

2.如果内刀刀口太大,铜丝可能包不住,总会有1根或2根铜丝露出来,刀口太小,端子压著后下面的毛边很大。外刀的刀口至少比护套孔的宽度小0.1-0.2mm,否则端子压著后穿不进去,同时也要考虑线材大小,尽可能使外被能包好,包紧,又能穿进去。

连续端子,自动送料,在配刀片时,也要考虑端子与端子间的距离来确定刀片削脚的大小(也叫刀片的肩宽)即刀片两个脚的外围宽度,如果肩宽太大,在压著端子时,左边的刀片脚可能会把后面的一个端子弄变形。

3.一般端子前铆与后铆落差平齐,下内刀与下外刀一样高,有些端子前铆与后铆有落差,这样在配刀片时也要把落差作出来,即下外刀比下内刀刀口低一点(配合端子落差),使端子放在下刀上是平的。(如图)