1前言

汽车线束制造工艺设计中的配套工装材料,通常包括精益管、铝型材、方钢管等,通常在线束加工设计前期就需要提前对配套工装架进行合理设计与完善,来满足后期规模生产过程的方便。生产过程中需要针对不同的线束工艺设计,结合实际加工过程中的难易程度,选用具有针对性的工装材料来设计配套工装。下面就针对目前常选用的精益管、铝型材、方钢这3种材料,来浅谈一下运用到线束制造配套工装的实际情况。

2汽车线束制造工装

汽车线束制造车间工装通常由精益管、铝型材、方钢管、复合木板、有机玻璃板、钢板、玻璃、POM模块等,通过夹紧治具扣进行夹紧连接以及焊接等手段进行组合,分别用于设计制作工装架、工装台、周转车、存储简易容器等。下面对不同材料应用的优点和缺点进行分析,为线束用工装的设计和制作提供参考借鉴。

2.1精益管

精益管是带有塑料涂层的成形钢管,钢管采用圆形钢管,标准的精益管材料直径为28mm,钢管壁厚1.0mm。现在市场上选用的还有内壁为0.8mm、1.2mm的精益管。精益管组件是由管件和管链扣配套组成的一种组装产品,可以将创造性的设计转化成切合实际的组装产品,并且制造组装过程极其简单和方便。由于精益管的价格低廉,现代工业常用来组装制造一些精益管架工位架、精益管工作台、精益管货架、精益管周转车、精益管流水线等,并且由于精益管拆装方便,现已广泛应用在汽车工业、线束制造业、电子产品制造业等多样化的制造行业。

2.1.1精益管在线束制造业中的选用

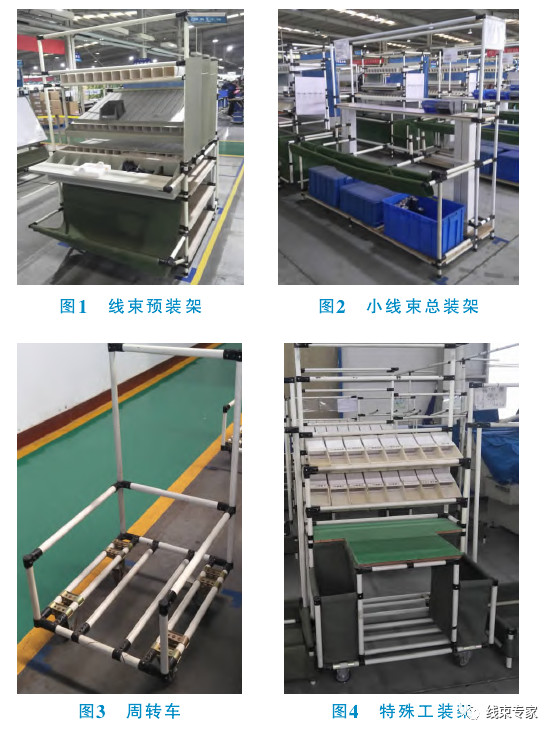

线束加工过程中,可针对不同的线束产品设计,选用精益管设计制造灵活多变的配套工装架,目前主要用于线束加工工序中的预装工序,如图1所示。此类工装架在设计初期就能满足不同线束种类加工,如机舱线束,线种长短不一,导线平方大小相差大,复杂打卡线不易抽盘等因素。选用精益管设计的预装架,可采用分层多筒的形式,来满足线种长短不一的问题;可采用不同型号规格的PVC方筒来解决导线平方大小相差大的问题;可采用竖式抽盘线的形式来解决机舱线束中复杂打卡线不易抽盘的问题。

如车身线束,线种以偏长为主,主要影响车身线束预装

时的场地要求,为了满足此项要求,我们用精益管设计类似超市架的形式,分层加固,使导线可以在有限的场地,进行反复盘绕,来减少车身线束对场地要求的限制;如仪表线束,导线以多种打卡线为主,选用精益管设计预装架时就可以选用多筒多杆的支撑形式来满足仪表线束上打卡线多而不方便放置的问题;如发动机线束,导线多有压接防水栓,在设计发动机预装架时,我们就可以多选取PVC方筒开口大的为主。

线束配套线总装工序如图2所示,此类工装架在设计初期就需要考虑到线束配套线线种简单、材料简单、对场地要求单一,我们在选用精益管设计配套线总装架时,就可以充分考虑此类工装架的共用性,单一配套线总装架可生产不用型号线束的配套线。线束周转工序如图3所示,针对线束加工流程的频繁周转特性,采用精益管设计的周转架,可有效满足线束加工各个工序不同需求的问题,如成品线周转工序,选用精益管设计,在最大限度地满足周转能力的同时,又能随着包装箱规格的变化而更改完善周转架。

具有线束特殊特性制造的专用工序配套工装如图4所示,目前有部分线束在设计初期,有部分线束在装车时,对线束的加工工序有特殊要求,采用精益管设计具有特殊特性的工装架,可灵活机动地完善优化不同线束种类的加工。

2.1.2选用精益管具有以下几个特点

1)价格低廉。可直接降低生产制造过程中的工装成本投入,由于线束加工行业的多样性,如针对不同的线束都采用专用工装设计,那线束加工的成本将是十分昂贵的,采用精益

管有针对性地设计匹配适应工序的工装架,就可以有效规避此类问题,并且在线束项目更新换代的同时可重复拆卸利用。

2)设计灵活。可满足任何创造性的设计和想法,并将其转化成一种个性化的切合实际运用的组成架构,选用精益管设计不同种类的工装架,都可以灵活地满足各项线束设计的工装架需求。制造组装过程极其简单和迅速,选用精益管设计工装架,不需要特殊专业技能人才,经过简单的加工培训即可上岗制作。还可快速制造并满足批量生产前期投入的配套工装设备,缩短制造周期。

3)重复利用方便。由于精益管采用的是管与管扣相互匹配紧固的方式连接的,在项目更新换代需要更新工装架的同时,可灵活机动地拆卸和重新组装,以满足不同用途架构的组装过程。

2.1.3选用精益管需要注意以下几点

1)精益管承载。由于精益管采用的是中空结构的设计,在管与管扣连接方面存在局限性,就决定了精益管设计制造的工装架不能有效地满足大质量的存储设计。在满足线束制造加工工序需求的前提下,精益管配套工装的自身承重问题,是需要在设计前期特别注意,并通过增加加强筋来规避的。

2)精益管磨损。由于精益管重复利用的方便性,就不可避免地出现经常拆卸和组装,用于不同工序需求的配套工装,这也就出现了精益管外保护不同程度的磨损与内壁生锈的现象发生,影响新工序配套工装的外观和实用性。

2.2铝型材

铝型材是依据现有设计需求来开发制作的,是线束制造业中最广泛的一类有色金属结构材料,在汽车制造、线束制造业等加工行业都已大量应用。

2.2.1铝型材在线束制造业中的选用

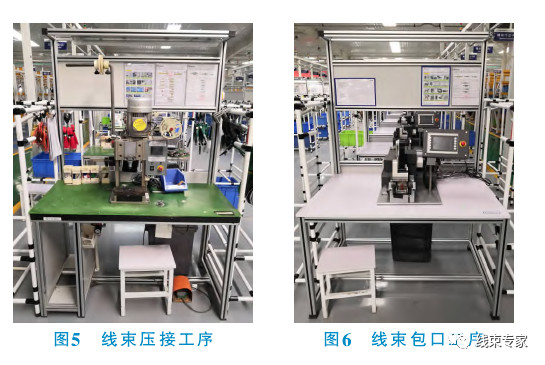

线束加工过程中,可针对特殊特性的线束产品设计,选用铝型材设计制造的配套工装架。目前主要用于线束加工工序中的线束压接工序如图5所示,针对线束加工过程中的导线压接工序,压接机自身质量大,并且频繁震动,选用铝型材设计有针对性的工装架,既可满足压接机大质量的承载问题,又能解决压接机在工作时的频繁震动。线束包口工序如图6所示,针对线束加工过程中的打卡线包口工序,包口机自身质量大,电气回路需要在工装架上排布,选用铝型材就可有效满足自身承重和电气回路在铝型材内部排布走线问题。线束检测工序如图7所示,由于检测工序工装架形式单一,固化效果明显,选用铝型材设计线束检测工序的工装架,方便电气回路走线的同时,又能满足检测工序位置的固化。

2.2.2选用铝型材具有以下几个特点

1)抗腐蚀性。铝型材的密度只有2.7g/cm3在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学系统中,铝型材都能显示出优良的抗腐蚀性。

2)非铁磁性。铝型材是非铁磁性,这对线束制造加工而言是一重要特性。

3)可机加工性。铝型材的可机加工性是优良的,在各种变形铝合金和铸造铝合金中,以及在这些合金产出后具有的各种状态中,机加工特性的变化相当大,这就需要特殊的机床或技术。特定的拉伸强度、屈服强度、可延展性和相应的加工硬化率支配着允许变形量的变化。

2.2.3选用铝型材需要注意以下几点

成本昂贵,这会直接增加线束制造加工配套工装的成本,这就限制了选用铝型材设计线束加工装架的成本。并且选用铝型材设计制造线束工装架时,铝型材制造复杂,由于铝型材需要通过特殊的机床和技术对其进行深加工,在设计铝型材线束制造配套工装的同时,需要充分考虑铝型材的可行性和后期项目交替的共用性。

2.3方钢管

方钢管,是一种多规格,方形中空的型材钢结构材料,其外表有镀层处理,或过塑处理,来防止内部型材钢的氧化。通常情况下,不同规格、厚度的方钢管用于焊接制作各种物料架、工作台(桌),批量制作前必须经过样品验证,人体工程学分析等。

2.3.1方钢管在线束制造业中的选用

线束加工过程中,可针对线束加工中相对稳定、通用性工序,选用方钢管设计制造的配套工装架。目前主要用于线束加工工序中的线束仓储工序如图8所示,方钢自身采用焊接加工,对所承载的货物质量要求要远远大于其他型材,可有效预防工装架由于承载质量过大而造成的工装架变型和倒塌而造成安全隐患。线束设备配套工序如图9所示,在满足自身承重的同时,又能有效的保证重复利用性和稳固性。线束缓存工序如图10所示,可有效满足不同物料在同一工装架上存放的方便性。

2.3.2选用方钢管具有以下几个特点

1)方钢硬度强。这也是方钢管型材在线束制造过程中选用的首要条件,其在承重当中具有很好的抗压强度、抗弯强度,在设计制造线束加工工序中,可以优先在需要承重翻边特殊考虑的工序选用方钢来设计。

2)方钢稳固性好。方钢管型材设计的线束制造配套工装,因其自身质量的原因,在定位使用后,不容易被外力碰撞而偏移,因此在设计方钢型材配套的线束加工工序工装架时,我们可以在固定重复利用工序优先选用方钢型材来设计配套工装架。

2.3.3选用方钢管需要注意以下几点

1)方钢管型材的加工,需要根据设计图纸,一次性焊接成型,不易更改翻新,因此在选用方钢型材设计制造线束加工各个工序的配套工装架时,就需要工装设计人员前期策划时充分考虑,反复验证工装架的可行性,来避免由于前期策划不完善而造成的加工返修和实际运用不合理等问题。

2)方钢管型材再加工完成后,不方便搬移,由于方钢型材的自身质量过大,人员搬移不方便,因此,在设计定位的前期,就需要现场规划设计人员对选用方钢设计的工装架进行场地划定准确,避免后期由于场地规划变更而造成的方钢型材架反复搬移的问题。

3总结

综上所述,随着汽车线束制造技术的发展,各种新型材料设计制造的配套工装设备也逐步应用到生产现场,现场设计规划工程师要对每个工序的配套工装设备的功能、性能参数熟练掌握,充分利用配套工装设备的现有资源,最大限度提高配套工装设备的利用率。合理选用现有材料设计制造配套工装设备,为线束生产加工过程提供最大限度的方便实用性。针对线束加工行业的工序多、各个工序规划要求不同等原因,线束工装架的设计人员需要有选择性地选用不同材质,设计制造各个工序所匹配的工装架。