汽车搭铁可靠性研究及一种搭铁失效故障分析

发布时间:03/08 —— 2022

2128

在汽车用电器工作过程中,发电机与蓄电池正极作为电源输入提供了电流的来源,而蓄电池负极、车身、用电器负极之间相互连通则保证了电气回路的完整性。在负极回路中,连接点称为搭铁点,连接的导线称为搭铁线。

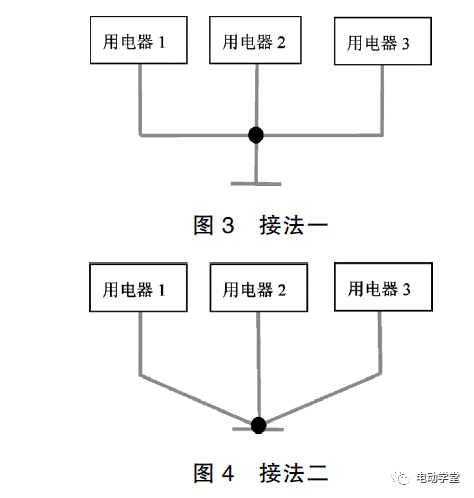

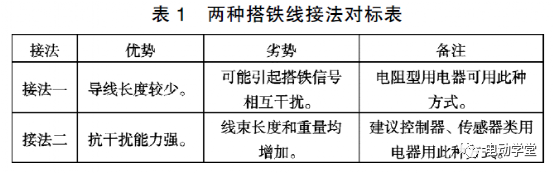

单线制搭铁方式是目前多数汽车所采用的一种接地处理方式,本文主要论述的内容也是基于此种搭铁方式。搭铁作为整个电流回路的一部分,其可靠性直接影响着用电器功能的实现。若搭铁设计不好,不仅会导致回路电压降增大、不同搭铁之间的串扰、引发用电器故障,更严重的还会导致线束烧蚀等问题。因此,汽车搭铁的可靠性及合理性就显得尤为重要。本文将从用电器类型、搭铁的种类、搭铁线的接法、搭铁端子的防护、搭铁端子的紧固、搭铁点的涂装遮蔽、搭铁端子的防转等方面来探究提高可靠性的方法。(1)主搭铁需要单独进行搭铁,比如发动机的搭铁、车身的搭铁。(2)重要零部件、大电流用电器、有特殊要求的用电器需要单独搭铁,比如ECU、TCU、气囊、EPS电动转向系统、WCBS线控制动系统等。(3)在共用搭铁的设计时,为了避免不同类型负载通过搭铁线互相干扰,需要将信号类搭铁和功率类搭铁分开;而在信号型用电器的搭铁设计时,尽量将模拟信号和数字信号的搭铁线分开;在功率型用电器设计时,尽量将电阻型和电感型的搭铁线分开。在整车的回路中,电流都会沿最近的路线回到电源负极。所以在布置搭铁点的位置时,大的原则是就近原则。这里将从普通搭铁和主搭铁两个方面分别论述。(1)普通搭铁。搭铁点需尽量设计在距离电器件较近的地方。搭铁分支设计时要尽量减少搭铁回路长度,这样就能降低电线上的电压降。

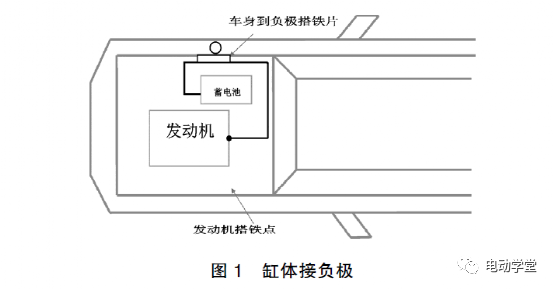

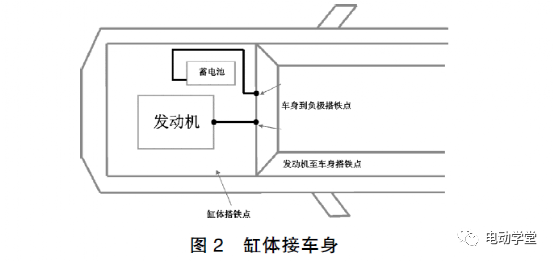

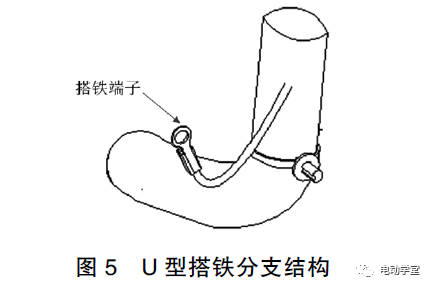

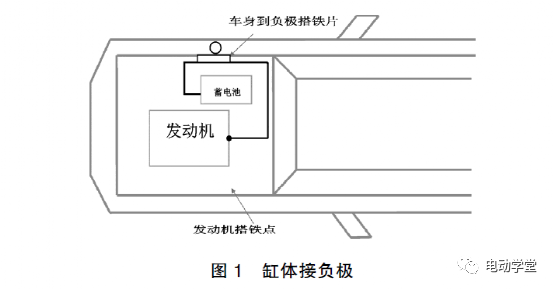

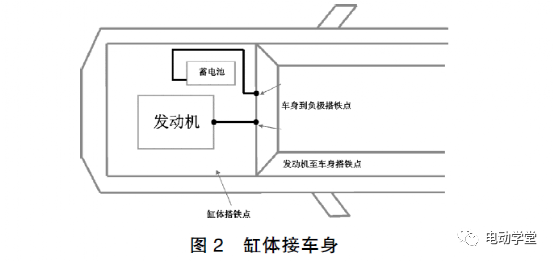

(2)主搭铁。比如车身到蓄电池负极的搭铁、发动机缸体的搭铁。由于搭铁线上的电压降会直接影响到发动机的起动,尤其是冷启动。一方面可以从缩短搭铁回路的长度来降低电压降,比如合理布置搭铁线的走向来缩短线束长度。另一方面可以通过发动机缸体直接接到电池负极的方式来减少搭铁点处的电压降。图1的搭铁方式为发动机缸体直接连接蓄电池负极,在搭铁线上焊接搭铁片,搭铁片通过螺栓固定到车身上,实现车身与蓄电池负极的连接。此种搭铁方式要比图2中的搭铁方式更能降低起动回路的电压降。

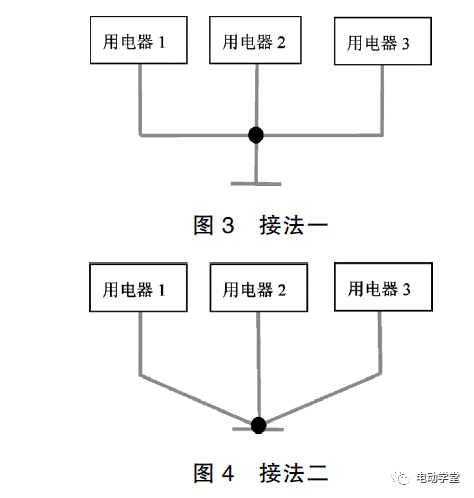

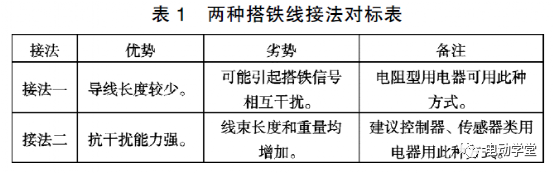

这两种搭铁线的接法各有优缺点,对比情况及使用建议详见表1。

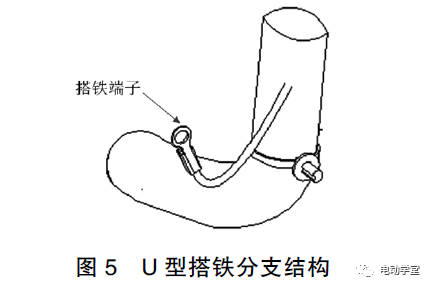

无论使用哪种方法,都要综合考虑尽可能地减短搭铁线的长度、节省成本和提高可靠性。对于如蓄电池负极线、发动机搭铁线等导线截面积较大的线束,一定要控制好线长及走向,减小电压降。对于处于湿区或者可能会漏水区域的搭铁点,需要考虑到湿区环境对搭铁点的影响,可从主被动两方面来同时防护。主动方面,搭铁端子首先避免布置于湿区或者漏水区域。如不能避免或者车身的结构较难更改,可以将搭铁点分支走向设计为U型结构,这样水流不会顺着导线流到搭铁端子处,如图5所示。被动方面,对于湿区位置的搭铁端子,使用双层热缩管或者浸锡的方式对端子与导线的压接部位进行密封处理,避免液体进入到导线内部造成导线氧化和腐蚀。同时,对于搭铁分支的包覆方式更改为PVC胶带实缠后再包布基胶带。

目前主流车型采用两种装配方式,一种是车身钣金焊有背母,用螺栓来固定搭铁端子。另一种是车身钣金上焊植焊螺柱,用螺母来固定搭铁端子。在实际应用时,为了保证搭铁的良好,一般使用前一种方式,使用刮漆螺栓来固定搭铁端子。搭铁端子的固定力矩需要根据实际使用的标准件来确定。目前汽车上一般使用M6和M8两种规格的螺栓和螺母,其中发动机搭铁和车身到蓄电池负极的主搭铁一般使用M8的,其余使用M6的。M8的紧固力矩一般设定为17±1Nm,M6的紧固力矩一般设定为9±1Nm。车身在涂装工艺处理在制造过程中,搭铁点涂装遮蔽这一点容易被忽视。但如果处理不当,可能会导致搭铁失效或更为严重的烧蚀故障,务必引起重视。针对此种现象,建议在车身进入涂装车间之前,利用工艺螺栓进行预安装遮蔽,涂装完成后拆除,进入总装后再配合使用刮漆螺栓。但是要注意的是,工艺螺栓的使用次数不可太多,当遮蔽效果下降时必须要更换工艺螺栓。目前越来越多的车型上使用的搭铁端子都是带有防转结构的,如图6所示。使用防转结构的端子有两点优势。一方面可以保证在紧固过程中端子不随转,这样就能使紧固力矩更好地实施,增强了紧固效果。另一方面,在实际装配过程中,普通搭铁端子的随转可能会对装配工人造成手部伤害。

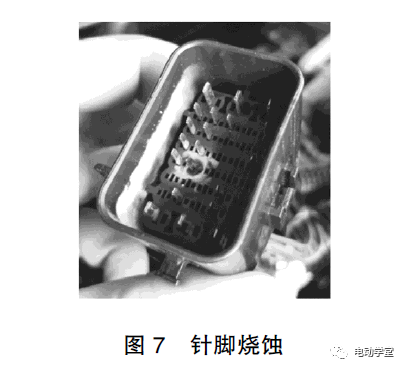

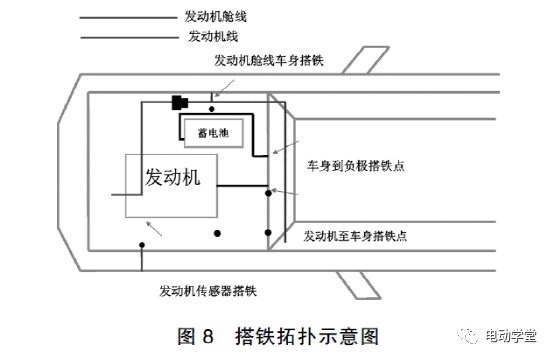

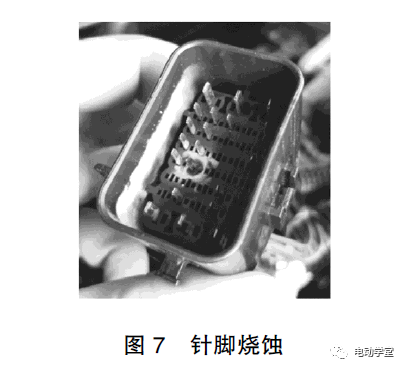

本小节介绍一个在实际开发过程中遇到的搭铁失效的故障,以供参考。在某车型的骡车试制阶段,某一辆骡车装配完成点火起动时,起动机拖动5秒左右后停止。再次点火起动时,起动机无反应。测试此辆问题车发动机缸体对蓄电池负极电阻为1欧,用手甚至可以转动发动机到车身的搭铁端子,而同批次其他正常起动车辆为0~0.1欧。初步判断为发动机搭铁不良,导致电压降过高,无法满足起动需求电流。但是再次点火起动时,起动机无反应,说明并非单纯是起动电流不足的原因,需要继续排查。测量与点火有关的线束通断情况,发现发动机线束与机舱线束的对接件某针脚发生烧蚀现象,如图7所示。测量点火控制线后发现开路,将线束拆开后发现,发动机台架测试接地线(此接地线仅为便于发动机台架测试时用,通过发动机舱线车身搭铁点回到蓄电池负极。此接地线仅在开发阶段的试制样车上用,属于冗余的搭铁线)烧蚀,连同附近针脚的点火控制线一并烧断。图8为此车型的搭铁拓扑示意图。

至此,原因查明:由于发动机到车身的主搭铁不良,车辆起动时部分起动电流经冗余搭铁线与蓄电池负极形成回路,造成线路过载烧蚀。由于是骡车,此故障做特殊处理。首先,对烧断的点火信号线重新接线,保证起动控制回路的正常。其次,剪断发动机线束上冗余的这个搭铁线,以消除隐患,发动机台架测试时,单独再接一根搭铁线。最后,对问题搭铁点重新紧固到位,并复核同批次的其他车辆此处的紧固力矩,确定搭铁良好。

搭铁可靠性对于汽车电路系统的可靠性而言十分重要。同时,各种原因导致的搭铁不良现象时有发生,比如搭铁紧固件失效导致的松动、搭铁接触面由于锈蚀或喷涂等原因导致的接触不良而增大电阻等。这些故障导致电压降不正常而影响用电器的工作,或者导致电流分流到其他回路而影响其他电路,严重的有可能会导致线束烧蚀。因此,汽车搭铁在设计时尤其要引起重视并遵循正确的设计原则,方能切实提高搭铁的可靠性。

![]()