奔驰高压线束及充电电缆质量管理

发布时间:05/29 —— 2021

1549

戴姆勒集团

梅赛德斯奔驰MBN 10499

高压线束及充电电缆质量管理

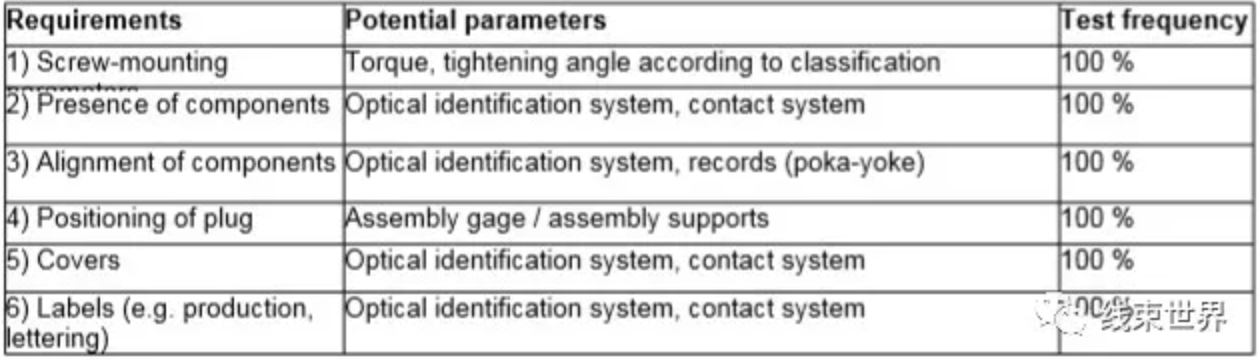

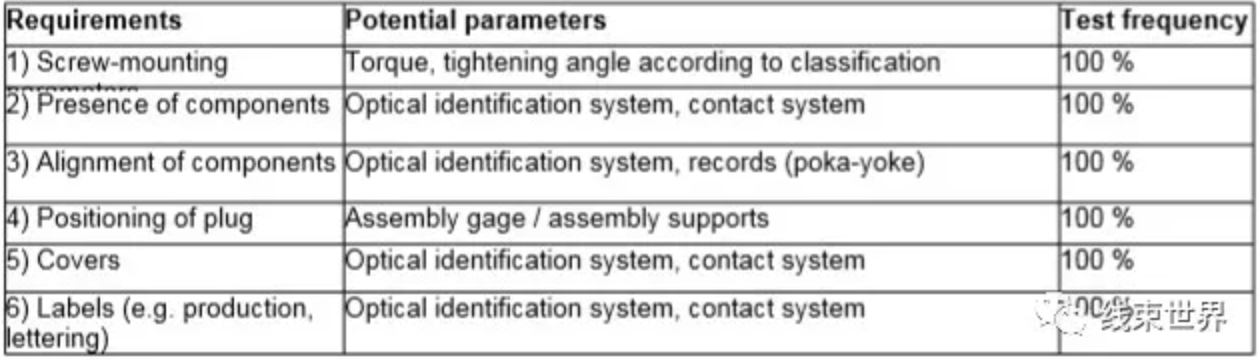

为了保证产品安全和产品质量,并遵守认证要求,必须遵守所有相关的法定法规和法律。另外,客户的相关要求同样适用。所有材料,工艺技术,组件和系统都必须符合有关管制物质和可回收性的现行法规要求。供应商有义务创建具有特定项目里程碑的Q-plan,并将其提交给客户的质量管理部门,并在必要时与客户的质量管理部门进行协调。Q-plan还要求包括所有子部件。如果高压线束/充电电缆的供应商本身不制造组件,则必须确保将本标准中的要求传递给组件供应商并由其满足.该标准的结构基于高压线束/充电电缆的生产流程。本文所述的生产顺序应被认为是非约束性的。在规划过程中应考虑并执行为每个生产步骤所述的要求。生产过程结束时的测试和检查也视为生产步骤。此质量管理标准中的所有生产步骤均受到以下一般约束:与需求相关的潜在参数在关联的表中列出。编号是指相关要求。如果供应商使用其他参数,则指定的参数必须被视为非约束性参数,使用这些参数可以产生相同或更好的过程质量。此证明必须由供应商提供,并提交给客户的质量管理部门,并在必要时进行协调此外,应指出所需的测试周期,必须用其验证相关要求。测试周期可以是100%测试,抽样,连续或单次测试/检查。必须对所生产的每个组件进行100%的测试。必须从KLH获得并与客户的质量管理部门协调。抽样范围(例如,产品的5%)必须提交给客户的质量管理,并在必要时进行协调。一次性测试可以是例如在开发阶段进行的测试或检查。所有测试均应记录在案。具有手动活动的生产步骤始终需要100%的测试。测试方法必须满足技术上可能的标准,并且必须提交给客户的质量管理,并在必要时与客户的质量管理相协调。依赖于员工的测试(例如外观检查)不可靠,因此通常被禁止或仅在特殊情况下或仅在某些条件下(例如带有复选标记的四眼原理)由客户的质量管理部门允许。每个过程步骤中所有测试和检查的结果应以视觉上可识别的方式呈现给员工。测试本身应遵循否定逻辑,即如果有疑问(例如缺少测试样本),则应显示否定结果。在进行多次局部测试的情况下,总体测试结果等同于最差的单个测试结果。功能受损的测试设施必须给予负面评价供应商应承诺准备完全符合交付状态下对高压线束/充电电缆的所有绝缘要求的制造/测试和检查概念。供应商应通过形成文件的过程提供证据,证明其已满足所有隔热要求,尤其是在损坏和弄脏方面供应商应至少记录以下有关使用的所有电气,电子和机械组件以及所有子组件的信息:包装,存储和运输的概念必须与客户的物流部门设计和协调,以便满足KLH中指定的产品要求。在安装到车辆中之前,在存放期间不得更改任何指定参数。AHV触头必须配备保护帽(从生产过程开始就可以长期存储或进一步加工,这不是立即开始的)B必须确保在组装过程中以及整个供应链中遵守所有弯曲半径-防止运输过程中受到损坏(例如,应提供对硅树脂护套的损坏);这包括压力点D避免重新包装。如果不能避免重新包装,则各种包装类型的包装单元应相同。供应商必须确保不会因重新包装或在重新包装期间发生损坏或弄脏供应商应通过pooke-yoke或自动监控的方式确保所有组件均已正确组装。为此,供应商应遵守制造商的相应加工规范。仅在获得制造商和客户的事先同意后,才允许进行优化过程的偏差,并且必须对此进行记录。供应商应采取适当措施,以确保组装人员以正确的数量提供正确的组件(例如,拾光系统)。这应确保装配区中没有剩余的组件。为了防止损坏,污染和其他影响,供应商应尽早使用适当的辅助工具(例如防护罩,盖子)。在组装过程中,应避免进行人工,依赖于工人的测试和检查。这尤其包括目视检查和测试,这些检查和测试在由员工执行时可能导致不同的结果。偏差必须与客户的质量管理部门协调。供应商应避免在组装过程中施加任何可能损坏组件的应力或负荷。如果部件在车辆中的安装状况很关键,则应在批量生产过程中根据安装位置生成3D轮廓。此外,在组装接触部件时,应从组装过程的开始就确保对准位置和正确的极性。供应商应确保使用螺丝自动或半自动执行组装过程。供应商应在此过程中使用组装辅助工具和定位销。从C样品开始,供应商应建立文件化流程,以确保使用正确的螺钉,正确的扭矩和正确的接合长度(例如,从拧紧角度得出)进行螺纹连接。当使用具有附加密封功能的螺钉(O形圈或类似的螺钉)时,应在过程中验证密封性(例如在生产线末端测试中)。缠绕和放开散装物料时,不允许对散装物料施加不允许的拉力。必须仅使用预定的皮带轮或支撑架执行此操作。在此过程中,散装材料不得受损。在安装的初始操作(例如新订单或班次开始)时,应首先释放组件并随附相应的图纸。必须适当选择用于初始组件发布的零件数量,并在必要时与客户的质量管理协调。应通过记录的特性将每个初始组件清楚地分配给生产订单。此外,过程的特征和质量必须可评估,并且必须定义工具的磨损率。结果应纳入预防性维护概念。如果使用不同的生产程序,则应自动进行选择(例如,通过扫描工件)。此外,供应商应通过适当的程序确保环境和工件的技术清洁度。系统的清洁度必须确保工件不受杂质影响。在制造过程的后续过程中,必须避免转移诸如残留的外壳,废金属丝等污染物。高压线束/充电电缆的剥皮应通过自动化过程实现。供应商应确保不会损坏或事先损坏屏蔽层或芯线绝缘层。还应确保仅在工件正确定位并固定到位后,机器才开始剥离过程。应确保剥离边缘在磨损,撕裂和位置方面的质量,并应定期检查。如果使用旋转刀片,应通过适当的程序确保外套的圆度。剥皮过程中,由于过深的切割,不允许完全脱开外套或填充间隙。最终分离应通过拉伸载荷来实现。散装物料的壳缩回必须采用适当的方法进行证明,形成文件并提交给客户,并在必要时与客户的质量管理部门进行协调。如果使用的自行车材料可能会缩回壳体,则必须事先考虑或通过采取相应措施来防止这种情况。屏蔽必须在很大程度上自动且以过程安全的方式进行处理(例如旋转,缩短)。在缩短屏蔽层的地方,仅当屏蔽层不直接位于芯绝缘上并且使用放置在下方的保护套管进行隔离时,才允许使用旋转刀片。应确保切边在磨损和位置方面的质量,并应定期检查。在组装过程中,应使用合适的塑料套管保护缩短的屏蔽层免受外部影响。除非组件制造商在其工艺法规中明确要求,否则不允许使用胶带临时固定和弄弄屏蔽层。只能使用预期的设备来取下防护罩。如果是HV散装材料,则防护罩不得通过压碎工艺来设计,例如翻过来。所使用的设备应具有封闭的工作空间。产生的任何碎屑或废金属应留在密封空间内,并应连续自动地清除。这应使用抽气装置完成。屏蔽线的绞线不得伸出,否则可能会影响后续处理步骤。如果需要缩短单根屏蔽线,则应使用适当的辅助工具(例如不带锥形尖端的斜口钳)和适当的拔出器单元。不允许手动缩短线束成为固定的批量生产过程.当使用普通屏蔽时,只能在松弛状态下使用适当的工具将其切成一定长度。所有重要功能都必须记录在案,并按需提交给客户的质量管理。应确保切边在磨损和位置方面的质量,并应定期检查。此外,应确保在随后的生产过程中避免损坏普通屏蔽,例如磨损和扭曲。压接过程的参数应完全在线监测。例如,通过力/位移监控或通过自动压接高度和宽度测量。供应商应确保参数的维护可以保证使用寿命内连接的可靠性。在这种情况下,供应商应定义过程参数和公差,以便能够就质量得出清晰的结论。所有过程参数以及根据科学证明的方法(例如,能源部(DoE),限制样品)的推导都必须形成文件并提交给客户,并在必要时与客户的质量管理部门进行协调。在压接过程中,供应商应使用适当的方法以确保线束正确定位。此外,供应商应确保将绞线精确地送入系统中,并在必要时使用适当的辅助装置正确进行压接。此外,供应商应通过适当的程序确保环境和工件的技术清洁度(参见MBN LV 126)。系统的清洁度必须确保工件不受杂质影响。在制造过程的后续过程中,必须避免转移诸如金属屑,碎屑等污染物。打孔残留物和其他污染物应通过连续抽吸自动清除。压接触点上的涂层不得因该过程而破裂。不需要碎屑。压接过程本身不得影响工件上的其他组件。压力焊接工艺的参数应完全在线监测。例如,这可以完成。通过力/位移/电流监控。供应商应确保参数的维护可以保证使用寿命内连接的可靠性。在这种情况下,供应商应定义过程参数和公差,以便能够就质量得出清晰的结论。所有过程参数以及根据科学证明的方法(例如,实验设计,限制样品)的推导都必须形成文件并提交给客户,并在必要时与客户的质量管理部门进行协调。在焊接过程中,供应商应采用适当的方法来确保钢绞线处于正确的最终位置并正确布置。此外,供应商应确保在必要时使用合适的辅助设备将绞线精确地送入系统。焊接过程本身不得影响产品上的其他组件。超声波/摩擦焊接工艺的参数应得到充分监控。供应商应确保参数的维护可以保证使用寿命内连接的可靠性。在这种情况下,供应商应定义过程参数和公差,以便能够就质量得出清晰的结论。所有过程参数以及根据科学证明的方法(例如,实验设计,限制样品)的推导都必须形成文件并提交给客户,并在必要时与客户的质量管理部门进行协调。焊接质量必须使用适当的测试方法(例如,爆破压力法和磨削表面图案)定期验证塑料外壳的外观,形成文件并提交给客户的质量管理部门,并在必要时进行协调。在焊接过程中排出的材料数量在这里也很重要。焊接过程应通过感应进行,并充分监控参数。焊锡丝进给应是自动化的。出于过程稳定性的原因,不允许手动进行预涂锡。供应商应确保参数的维护可以保证使用寿命内连接的可靠性。在这种情况下,供应商应定义过程参数和公差,以便能够就质量得出清晰的结论。所有过程参数以及根据科学证明的方法(例如,能源部(DoE),限制样品)的推导都必须形成文件并提交给客户,并在必要时与客户的质量管理部门进行协调。供应商应确保100%的焊接填充率,以确保多余的线束覆盖。连接密封件以将其设置在最终位置时,应使用适当的设备进行。连接过程应在正确的方向上进行,并与平面平行。对于非对称密封,必须指定方向。 应通过适当的措施来防止可能影响密封功能并因此影响密封质量的外部影响,例如污染。如果使用放油的有机硅,则应采取针对性的措施,以确保生产过程和存储过程中的清洁度(例如,在可关闭的袋子中有足够的数量)。将组件连接到最终位置应使用合适的设备进行。连接过程应在正确的方向上进行,并与平面平行。如果组件不对称,则必须指定方向。组件在其最终位置的接合应得到充分保证和监控。必须在合适的设备中拧紧要锁定的组件,并且必须提供合适的进给。此外,所使用的辅助工具应不存在损坏部件的风险或人员受伤的风险。当使用手动压力机时,应确保在连接过程中使用回程锁以排除过程不完全的可能性。A.将铜线缆或者铝线缆分开时所用的工具应该是用塑料制成的.B高压线束/充电电缆的布置应正确。应避免在组装过程中可能损坏线缆的应力或负载(例如拉力或压力)。E.应检查所有组件确保使用适当的组装工具(例如,poka-yoke记录,接触式扫描,摄像头系统等)确保它们存在,正确对齐并正确组装。结果必须形成文件,并在必要时提交给客户的质量管理部门。F.对于公差小于一般公差或位于组件与第一个连接点之间的线束部分,应使用3D结构(例如,在构建板上)以确保符合所需的轮廓。I.表1包含高压线束/充电电缆的最终组装的测试要求

供应商必须通过进行100%泄漏测试来确保高压线束/充电电缆及其组件(例如插座)的所有密封面相对于客户的密封性。应使用一系列测试来确定负压/超压测试的适当方法。此处应考虑到由于安装位置引起的任何潜在影响。所有工艺参数以及根据科学证明的方法(例如,能源部,限制样品)的推导必须记录并提交给客户的质量管理,并在必要时与客户的质量管理进行协调。如果适用,两种方法应串联使用。此外,应确定泄漏测试的接地电流,并在测试期间进行监测。串行零件上允许的最大测试数量为3,并且必须记录在案,并在必要时提交给客户的质量管理。供应商应确保在任何测试中均不损坏密封件。应根据测试系列的结果考虑安装位置。泄漏测试的功能必须在班次开始时使用具有最大允许泄漏率的限量样品进行验证,并记录在案,并在必要时提交给客户的质量管理部门。密封表面的直接接触应在接近串联的条件下进行1.应测试与功能,安全和认证有关的所有特征。测试的整个范围必须与客户的开发部门协调并获得客户的批准。2.HV线束或充电电缆只能通过系列标签标记,并在成功通过EoL测试后准备交付。供应商应确保所有要求的数据都记录在标签上。必须始终将标签清楚地分配给测试的产品。不允许在后续处理中打印多个标签。标签的内容必须事先与客户协调,并且必须在首次使用之前再次与客户认可的模板进行比较。3.必须确保正确放置HV线束/充电电缆,并且没有过程中损坏4.测试适配器应配备弹簧触点。必须事先将原始组件用作测试适配器,并在必要时进行协调。应当记录接触频率,并按照有关规定及时更换易损件。5.串行零件上允许的最大测试数量为2,并且必须记录在案,并在必要时提交给客户的质量管理。6. 功能和安全性要求,100%全检.标签,100%全检.7.必须在转换开始之前使用限量样品验证功能,并记录在案,并在必要时提交给客户的质量管理。高压线束/充电电缆处理不当可能会导致损坏或损害其自身功能。处理高压线束/充电电缆时,必须注意以下几点:A高压线束/充电电缆的处理和运输必须排除任何形式的损坏或事先损坏,并且不得单方面在一端进行。必须始终保持允许的弯曲半径B将高压线束/充电电缆放在尖锐的边缘时,不得有任何损坏,必要时必须临时保护C插头或充电插座上的保护帽/保护盖只能在使用前不久应将其拆除D高压线束/充电电缆必须从预期的支撑物(例如EOL)或载体上拆除,不要用力过大,也不要钩住或钩住。通常,应避免在整个过程链中进行返工。在特殊情况下,可以在获得公司质量管理部门批准的情况下B修理(包括更换)电缆和触点组件(例如充电插座,HV连接器)况下进行返工。返工的内容和范围必须与客户的质量管理协调并记录在案如果已经批准返工,则应将高压线束/充电电缆重新引入相关的工艺步骤;在此或在相关测试中,需要正面的测试结果。供应商应确保只允许经过培训的人员对高压线束/充电电缆进行返修,并确保工作安全。相关的培训计划和工作理念必须提交给客户。供应商必须与客户的质量管理部门密切合作,准备0公里区域内损坏零件的分析报告。供应商的报告应符合8D方法。如果组装元素失败,则供应商必须将制造商的分析报告提交给客户的质量管理。这也应同样适用于HV连接器,适配器板和充电插座等组件。在特殊情况下,例如集团生产的成品车辆中的某个组件发生故障后,供应商必须在24小时内(由供应商收到有缺陷的零件之后)向客户的质量管理部门报告初步分析。供应商必须将故障原因和立即措施通知客户质量管理。如果供应商无法确定投诉(NTF)涉及的组件的故障原因,则供应商应另外进行以下测试并将结果记录在8D报告中:A重复EOL测试的结果-冷/热施加后的电气测试结果 必须创建并记录依据MBN 10448的NTF分析过程,并提交给客户的质量管理部门。如果反复出现故障,供应商必须在全球范围内为副供应商提供测量设备,以便在集团所有生产地点的12小时内进行现场分析。如果出现系列问题,供应商必须确保在2个小时之内可以在戴姆勒集团的相应地点找到供应商代表。A员工必须具有相应车辆的KLH中所述的待分析零件及其连接的外围设备的系统知识。B如果需要,员工必须具有集团车辆诊断功能。应当可以使用诊断工具(例如特定于CANoe的和特定于供应商的测试工具)并评估结果。