1. CFM公差估算方法:

端子不良压着时的压力波形变化量,除受到不良本身产生的影响,还受到设备,模具,原材料,甚至作业手法的影响,因此公差设定只能估算,需要根据现场实际情况进行调整。

波峰值的估算:波峰主要反映芯线变化和压着高度变化,当发生芯线不良时(通常是少芯线),是由于芯线面积发生变化,造成下死点压力值变化。因此可以通过芯线增减量占总面积的百分比来估算公差的大致范围。

| 端子截面积为0.4cm2 | ||

| 芯线截面积为 0.5cm2 | |||

| 单根芯线截面积0.0714cm2 | |||

| 则少一根芯线的变化量为: 0.0714/(0.4+0.5)=8%。 | |||

若此时端子机和模具自身的精度范围为±2.5%,则波峰的公差范围应为8%-2.5%=5.5%,同时为了避免人为操作的误差,原材料的误差影响到最终判断,建议在此基础上将公差再减小10-20%,即5.5% ×80%=4.4%。

注意:1.端子和芯线的材质若不一样,则压缩强度也不一样,计算时候需要计算材质的强度比例。

2.若端子未压紧,芯线并未受力压缩,则少芯线对总压力影响会减弱,甚至无影响。

3.若芯线的变化量已小于端子机和模具自身的精度范围,则需要设法提高此精度范围。

面积范围的估算:方法与波峰估算方法类似,但需要注意的是:

1. 面积范围同时受到端子片弯折力和胶皮收缩压力的影响,而胶皮根据材质不同,强度变化非常大。

2. 若胶皮混入芯线压着部分,则可能因胶皮在高压下的润滑作用,反而导致整体压力下降的问题。

3. 各型号端子线,对胶皮的压着紧密度不同,甚至有些厂家,只要求端子接触到胶皮即可。这样直接导致了胶皮承受的压力比例有很大的不同。

故面积范围的公差应根据实验来确定合适的公差。

2.CFM误判的一些原因。

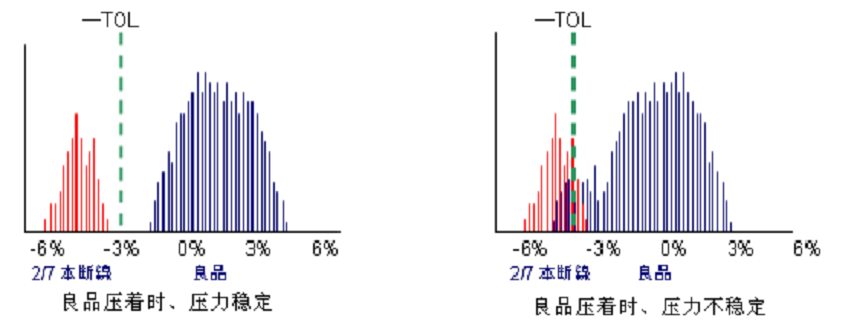

良品压着时压力的稳定性对不良品判定的影响。

因为压力管理装置 (CFM)是通过将获取的波形与基准波形进行比较来检测压力的异常的、所以必须保证加工条件和加工设备的稳定性,才能有效防止生产过程中的误判定情况。

另外有些眼睛看不见的压着内部的不良情况虽然确实被压力管理装置检测出来了、但由于外观上看不见明显的不良而将其作为误判定的情况也是很多的。如端子内部裂痕,芯线压偏等。

图-2

图-2

从峰值和面积等的数值的履历经过图形化后来看、安定的设备和误报警频繁发生的设备的主要区别在于有一方的数据是重叠的。但是必须注意不要为了减少误报警而随意将公差放大,从而导致不良品的流出。

不稳定原因追查:

| ①安装面上有无垃圾、料带碎屑、油等。 |  |  |

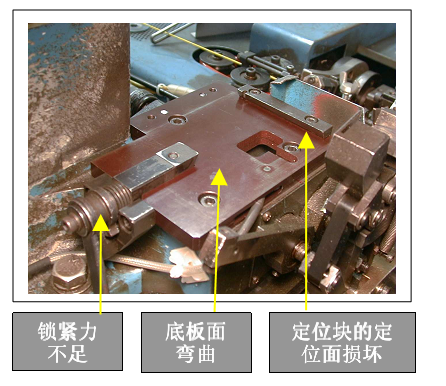

| ②模具是否有松动。底板面是否平整、表面是否清洁;其次要确认锁紧装置是否牢靠;同时还要确认安装模具的定位块是否松动等这些基本的事情。 |

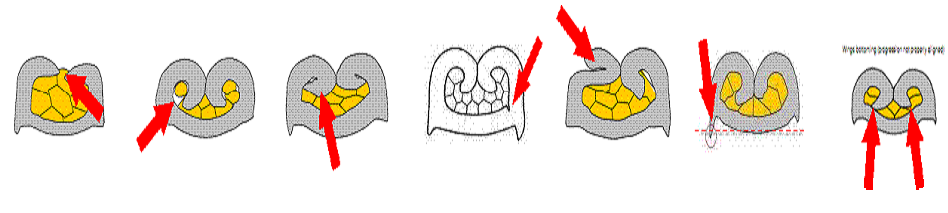

图-3 图-4

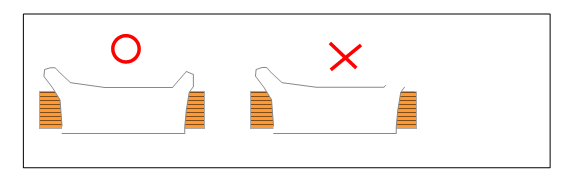

| ③压接位置是否正常(喇叭口的有无以及大小)。 |  图-5 图-5 |

| 确认端子是否在压具刀口的中心。 | |

| ④端子位置(端子有没有滚动现象)。 | |

| ⑤电线位置(左右是否对称) | |

| 确认电线是否在端子的中心。 | |

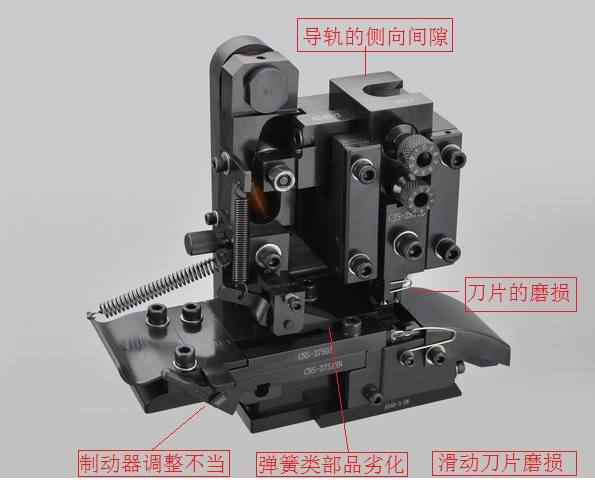

| ⑥刀口有没有咬端子的现象。 |  图-6 图-6 |

| ⑦模具是否正常。(图-6) | |

| 请确认模具的以下项目是否存在问题。 | |

| ⑧其他压着不良造成的压力不稳定。(图-7) | |

| ⑨有没有电磁干扰信号。(压接机必须可靠接地。) |

图-7

图-7

压力管理装置本体控制盒设有的I/O端口,通过I/O线与压着设备的报警信号相接,当出现不良品判定时报警,使设备停止运行。

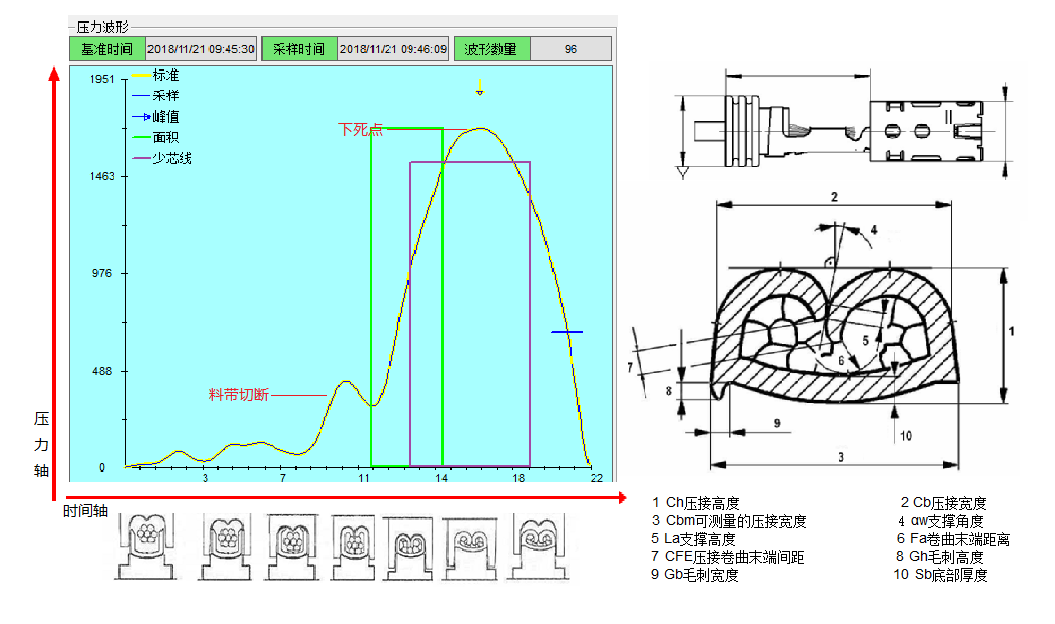

2. CFM的原理和波形图的识别。

CFM是实时对比进行不良判断的:

学习模式:记录下样本端子压着时候的压力变化,并根据压着时间推移,绘制成一张压力变化曲线。通过采集3条样本曲线,计算出中心曲线,并将之存为基准曲线。

工作模式:实时采集端子压着时候的压力曲线,并将其与基准曲线进行对比,当发现工作曲线与基准曲线在某部分的差异超过公差设定的百分比时、CFM即会发出警告。

CFM波形图的识别:

端子压着过程和压力对应关系:

图-8

图-8

端子压着时,从上刀接触端子开始,到压到下死点(压着完成),然后到刀片抬起,压力释放,其压力是不断变化的。上图是各个时间过程与压力变化曲线的对应关系。

波形区域的划分:

CFM的压着波形,主要划分为面积范围、峰值、少芯线(SC)三部分。

面积范围:根据3.2.1中的对应关系,下图中明亮区域的区域(约峰值压力90%之前的部分),并没有开始压紧芯线,其压力主要来自于刀片折合端子,以及包合绝缘外皮所产生。所以CFM将此区域单独划分出来,用以判断端子不良,绝缘外皮压着不良等项目。