橡胶件是在电器件在穿过车身等物体时,保证电器件不受损害和保持穿过物体的密封性。以起到耐磨、防水、密封等作用。

其结构和固定方式也根据固定位置的不同而不同。

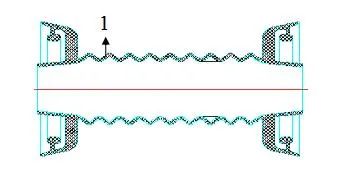

按橡胶件结构分为有骨架(导向结构,材料多为PA66)、无骨架两种 。

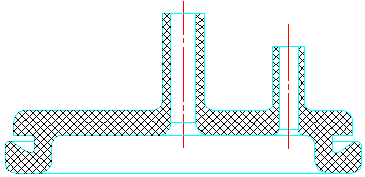

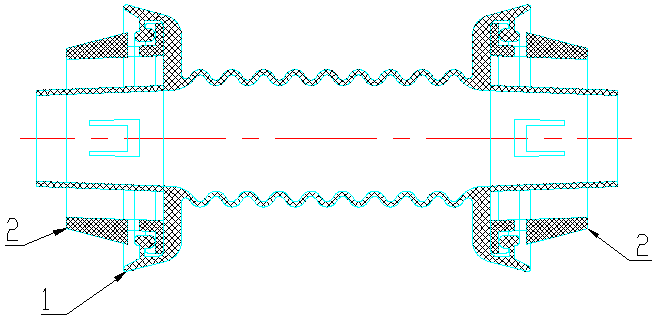

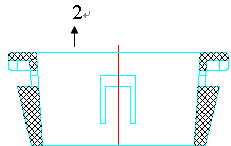

按橡胶件固定方式分为单孔固定、双孔固定两种(见下面的图例)。

图一:单孔固定无导向结构(A21右前舱线束过孔橡胶件)

图二:双孔固定带导向结构(S21左前门线束过孔橡胶件)

注: 1--橡胶护套; 2--塑料支架(导向结构)

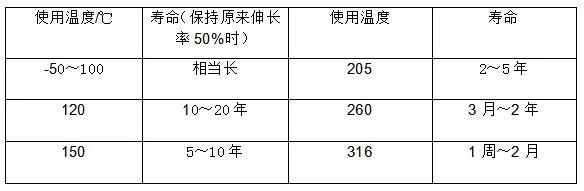

线束橡胶件材料按适用温度范围分三类见表1

表1 橡胶件材料及适用温度

2 汽车线束橡胶件的主要特点

1) 使用温度范围广,具有良好的耐高、低温性;

2) 有较高的耐热性能,不同区域橡胶件,温度不同。

可以在120℃ 的环境中长期使用,最高使用温度为150℃;

3) 与大气直接接触,会接触雨水等液体的侵蚀,需要能禁受冬天屋外的严寒,能长期在阳光、潮湿、寒冷的自然环境中使用而不会发生龟裂;

4) 弹性好,特别是要求复原性好;能承受多次的疲劳运动,能在各种环境种多次变形恢复能力;既能用于运动接合部位,又能用于静止接合部位。

5) 精密的成品稳定性及严格的成品尺寸公差控制。

在汽车上,线束橡胶件被用来作为静态密封和动态密封元件。表2列举了线束橡胶件在奇瑞B21车型上的应用。

表2 线束橡胶件在B21车型上的应用

3汽车橡胶件的性能要求和选材原则

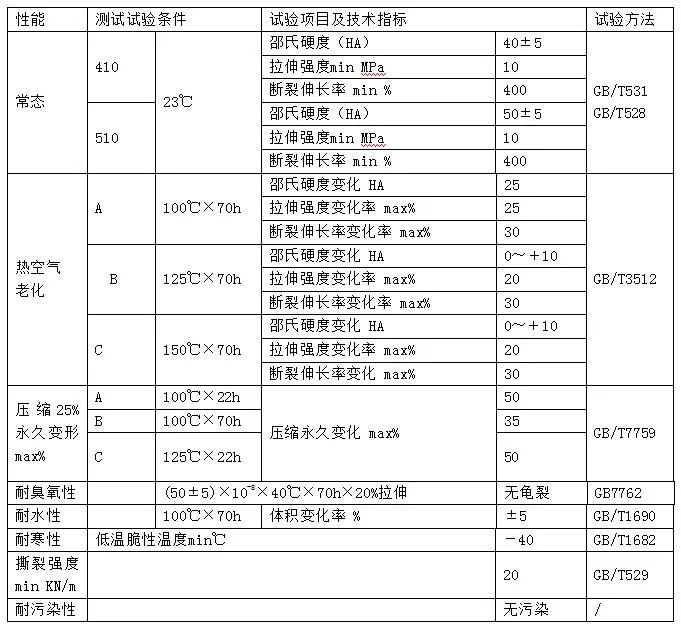

表3 EPDM材料性能要求

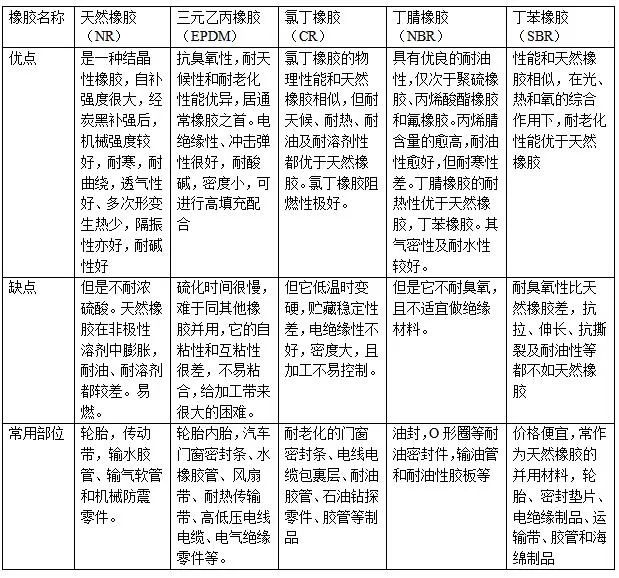

表4 常见通用橡胶的优缺点和应用

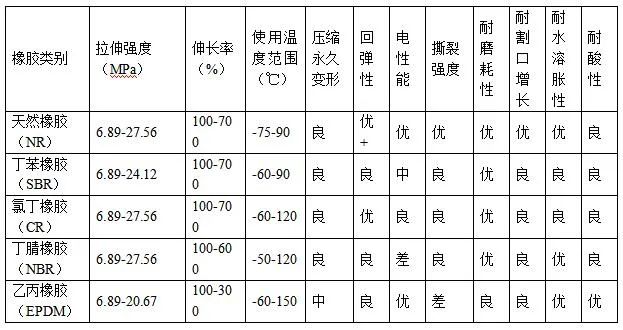

表5 常用橡胶的各项性能

比较而言,三元乙丙的综合性能较好,所以现在汽车电器线束用橡胶件主要选用的材料是三元乙丙橡胶,简称EPDM。选用材料的依据是:

(1)耐老化性能

通用橡胶中:EPDM的耐老化性是最好的

a 耐臭氧性最好: 在含臭氧浓度较高的环境中不会产生裂口,大大优于天然橡胶、丁苯橡胶、氯丁橡胶等通用橡胶。

b 耐候性好: 能长期在阳光、潮湿、寒冷的自然环境中使用而不会发生龟裂 。

c 耐热性能:可以在120℃的环境中长期使用,最高使用温度为150℃ 。当温度高于150℃时,乙丙橡胶生胶开始缓慢分解,200℃时硫化胶的物理机械性能亦缓慢地下降。但加入防老化剂可以改善乙丙橡胶的高温使用性能,提高使用温度和高温下使用寿命。

(2)电绝缘性

其具有良好的电绝缘性和耐电晕性,浸水后电气性能变化也很小,特别适于制造电器绝缘制品。

(3)低密度和高填充特性

乙丙橡胶的密度是所有橡胶中最低的,约为860~870㎏/m3,即同体积的乙丙橡胶制的重量较其它橡胶重量轻,且可以大量填充油和填充剂,降低了成本,且对物理机械性能影响不大。

(4)低温性能和冲击弹性

乙丙橡胶具有较高的弹性,其弹性仅次于天然橡胶。乙丙橡胶具有好的低温性能,在低温下可保持较好的弹性和较小的压缩变形,其最低极限使用温度可达-50℃。

(5)实用配方例

适用于线束护套的配方体系举例(非充油型):

EPDM生胶 100 炭黑 40

硫黄 0.25 增塑剂 20

活性剂 7 交联剂 2

分散剂 2 组合防老剂 3.5

(6)根据不同的使用环境和设计需要,可以兼顾考虑其他的材料。

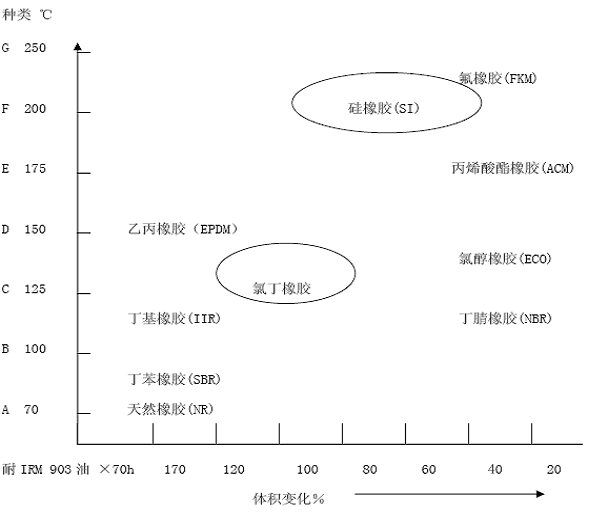

发动机舱内线束橡胶件,由于舱内温度、湿度偏大且存在着很多腐蚀性气体和液体,因此一定要选择耐高温、耐油、耐化学介质橡胶件。同时在新车型中,大功率发动机的应用,前舱布局要求紧凑,对线束橡胶件的性能要求越来越苛刻。EPDM橡胶最高使用温度为150℃,目前虽能基本满足要求,但是为了更安全可靠,可以采用硅橡胶(VMQ)。在所用的橡胶中,硅橡胶具有最宽广的工作温度范围(-59.5~316℃)。优异的耐臭氧老化、耐氧老、耐光老化和耐候老化性能;优良的电绝缘性能;优异的耐油、耐燃烧等性能。硅橡胶高温使用寿命见表5。硅橡胶与其他种类橡胶的耐热和耐油性能比较见表6。

表6 硅橡胶的高温使用寿命

表7 不同种类橡胶的耐热和耐油性能

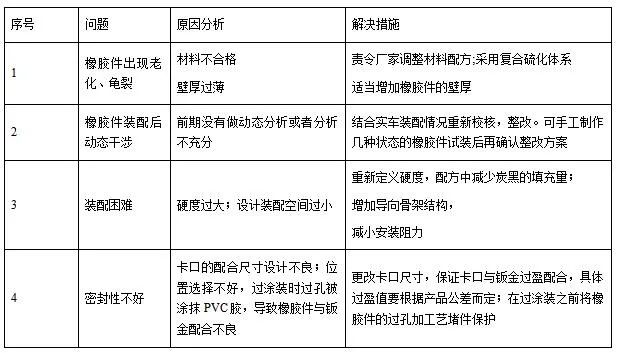

表8 橡胶件常见的问题、原因及解决措施

4线束橡胶件材料未来的发展

日益严峻的能源问题和环境问题;全球持续规范的法规要求;汽车设计原则向轻量化和小型化的转变及设计经济性的提升;导致对车用材料的新要求,同时引导零部件用材的革新。线束橡胶件寻觅到新的突破口,逐渐青睐于热塑性弹性体。

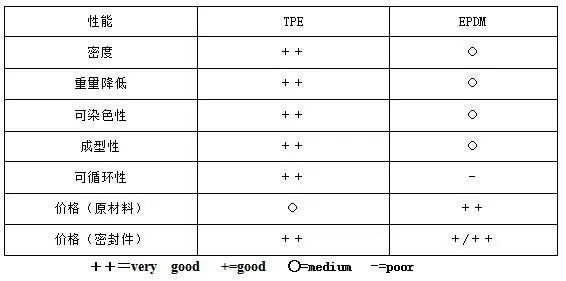

热塑性弹性体简称TPE,是指在常温下显示橡胶状弹性、在高温下能够塑化成型的一类新型高分子材料,是一类介于橡胶和塑料之间的弹性体材料。自上世纪60年代中期问世以来,作为第三代橡胶取得了极为迅猛的发展。TPE最大特点为无需硫化加工,而采用热塑性塑料成型方法加工。如此,可大大缩短成型周期,而且废料可以在利用,有利于节资与节能,保护环境。因此各国都对TPE的开发与应用予以高度重视。TPE热塑性弹性体与通用橡胶的性能对比见表8

表9 TPE热塑性弹性体与通用橡胶EPDM的对比

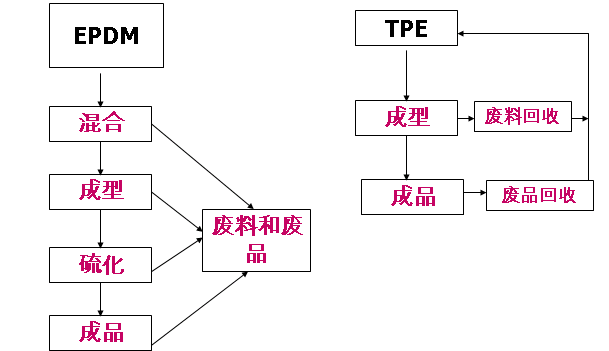

TPE与传统TSR(如EPDM)的加工流程、加工效率对比见表9

表10 TPE和传统TSR的加工流程、加工效率对比