【汽车线束】变更试装评估的标准化作业研究(下)

发布时间:06/30 —— 2022

1493

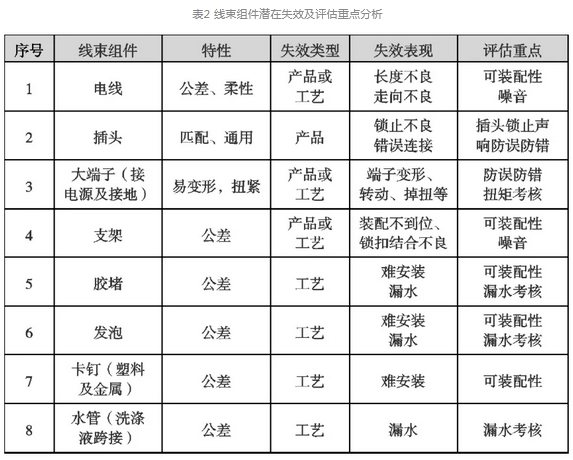

找到问题发生的原因,为了充分考虑线束的特性,全面考虑评估新件状态,制定标准化作业评估清单,引导式思维全面评估变更风险是最优的解决方法。线束组成较复杂,线束组成通常包含电线、插头、大端子(接电源及接地)、支架、胶堵、发泡、卡钉(塑料及金属)、水管(洗涤液跨接)等。各种材质又有自己的特性,试装评估清单都需充分考虑到。

柔性表现在线束在生产、运输及安装中都易扭转,从而产生压力导致线束捆形状改变,这种改变会导致装配问题,特别是对于大捆线束。

公差方面,线束通常是手工装配捆扎,公差相比模具件要大,对于卡钉、分支方向的公差是时钟方向定义,更为抽象不好控制,因此没有两条相同的线束,这种特性对线束装配一致性的影响最大。

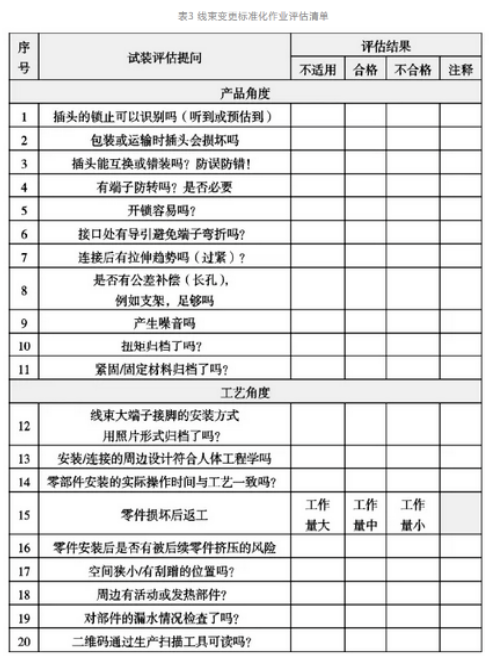

由上述线束组成及安装特性产生的潜在失效类型及失效表现,以及从而引发的试装评估重点分析如上表2 所示。通过上述线束特性分析,结合B企业近两年来的线束缺陷,按照失效类型将评估方向确定为产品和工艺两类。针对这两类问题下列举出的主要潜在失效模式,制定的线束变更标准化作业评估清单如下表3所示:

红色:不通过,有关键要求项不满足,创建问题跟踪,改进后必须重新做试装评估评估人员签字:产品XXX,装配XXX,质量XXX,XXX表3线束变更标准化作业评估清单将线束变更试装评估作业标准化,以核查清单的形式逐一列出并要求评判,评判的工作由试装申请人(产品工程师)带头,组建评估团队共同完成。评估团队应至少包括产品、装配及质量部门相关人员。评估的整体结果分为三类:

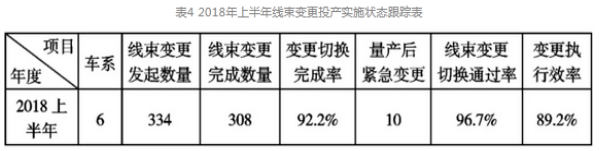

红色:不通过,有关键要求项不满足,创建问题跟踪,改进后必须重新做试装评估。评估的整体结果也需团队形成共识并签字归档。这样做的目的在于发挥团队成员在各个领域的专长,尽量客观全面的评估试装,以便尽早发现问题,避免问题流入生产。B企业从2018年初推行了这个线束变更标准化作业评估清单,以指导线束工程师在汽车线束变更试装评估中进行标准化作业。2月在特定车型试装进行了试运行,结果良好,3月开始培训及推广,追踪B企业线束变更2018 年上半年度数据,生产车间线束变更投产的实施状态跟踪表参见下表4。2018 年上半年线束变更切换完成率=308/334=92.2%2018 年上半年线束变更切换通过率=1-10/308=96.7%2018 年上半年线束变更执行效率=92.2%×96.7%=89.2%由上表数据可见,2018 年上半年线束变更切换后紧急变更仅10 例,线束变更切换通过率96.7%>此次改进设定的目标值96%,而且变更执行效率为89.2%>此次改进设定的目标值88.3%。由此证明线束变更标准化作业评估清单引导式思维全面评估变更风险,汽车线束变更试装评估中进行标准化作业完成预期问题解决设定的目标,降低了线束问题在批量生产中发生的可能性,提高了线束试装评估的有效性。终上所述,将线束变更试装工作标准化,通过汽车线束变更试装评估清单指导工程师作业取得的效果是明显的。

1.线束变更标准化作业评估清单,充分考虑线束的特性,采用引导式思维全面评估变更风险。2.通过对汽车线束变更试装评估的标准化作业,指导汽车企业线束变更试装评估,更规范地进行变更风险预防。3.通过上述分析,线束变更标准化作业评估清单取得的效果是明显的,但关注成绩的同时,仍然存在的问题也应被正视。4.采用线束变更标准化作业评估清单后线束变更执行效率仍然有提升余地,而且量产后紧急变更仍然存在。

但受B企业没有真正研发的公司策略制约,一段时间内,仍需由德国研发作为设计开发的主角,这就不可避免的会出现设计反复更改这样的非增值活动。为了解决这个问题,B汽车公司需要在发展的过程中,重新审视自己在行业内的位置,努力将公司从汽车生产厂逐步蜕化成带有自主研发的汽车主机厂。