超声焊接接头的优越性能,例如高机械强度,高耐腐蚀性,更好的导电性和更好的疲劳疲劳性能,使超声焊接可用于许多领域,包括航空航天,汽车,微电子,医疗,和消费品。

汽车工业需要大量的线束在整个车身上传输电信号,并且这种线束是通过将多根不同粗细的实心线合并而成的。

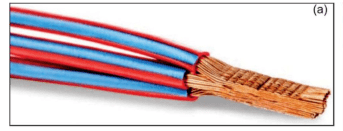

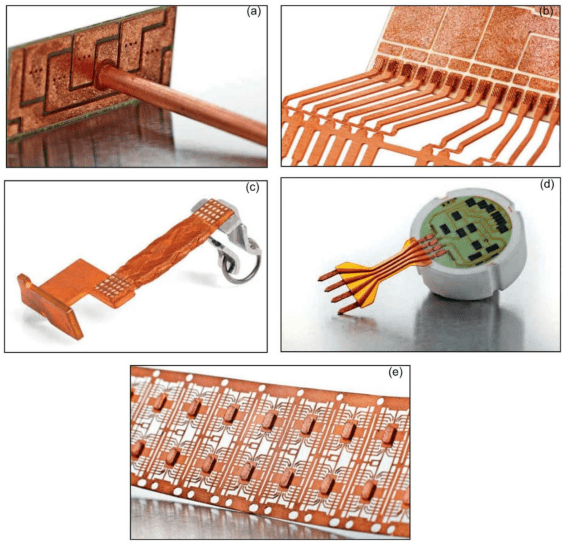

图(a)显示了用于汽车中的线束的多段不同截面的多股铜线的压实。由于铜的价格相对较高,越来越多地将铝线用作高压变送器。

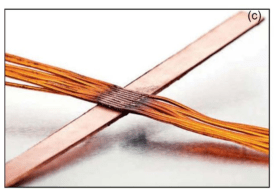

图(b)显示了铝电缆与铝制导体轨的连接,铝制导体轨通常用于将动力从电池组传导至发动机舱。这种连接质量很高,以至于提供了较低的电接触电阻并最大程度地降低了传导损耗。

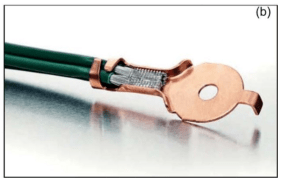

超声焊接已成功应用于将漆包线焊接到铜端子上,而无需先去除漆包层(图(c)。这种连接显示出优异的强度,并且不影响电导率。

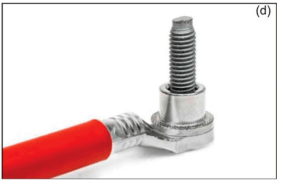

图(d)说明了重型多芯电缆,铝线和铜线在线束中相互连接。

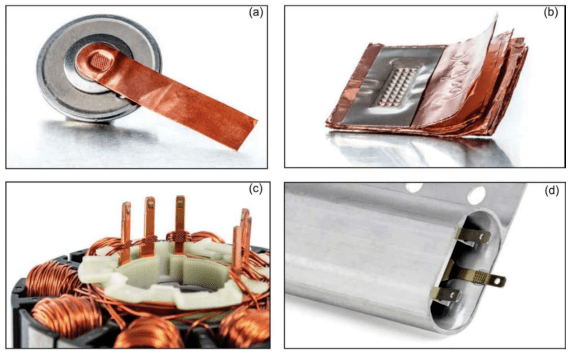

MAK端子(图1(a))用于大电流应用的车辆构造。该端子由铜合金制成,并由不锈钢外壳覆盖。 这种类型的端子非常坚固,导电性强并且非常可靠。

车辆的接地连接通过孔眼端子连接到齿轮的某些点(图1(b))。图1(c)显示了高压载铜电缆。

在汽车中,铝制导线轨由于其成本低,重量轻和良好的导电性而逐渐被使用(图1(d))。这种类型的绝缘铝导体轨,带有特定类型的端子,必须配备螺钉以达到有效的接触目的。这些螺钉通过超声波扭转焊接连接到导电轨。

同样,母线,端接器,触点组件和传感器端子都是超声波焊接产生的连接的例子,现在这些成功地被成功用于电子和汽车行业(图)。

这种焊接技术可提供较低的电接触电阻,并避免了陶瓷板上的任何类型的裂纹。实际上,超声微键合也广泛用于微电子互连。电池和燃料电池制造商还使用超声在箔之间的接头处形成薄的铜,镍或铝制薄片。因此,USW技术被广泛地用于电动和混合动力车辆的构造中,因为它能够将多层箔片与位于锂离子电池内部的突片结合在一起。此外,超声波焊接已广泛用于电气行业,用于连接电动机线圈,励磁线圈,电容器和变压器(图)。

USW是一种通用技术,可以在任何条件下(包括在水中或真空中)应用,以产生令人满意的焊缝。包装行业也将超声波接缝,扭转或点焊系统用于密封目的。缝焊用于密封烹饪袋和食物箔。同样,扭转焊接系统用于密封包含反应性和有害材料的圆柱单元。

USW的另一个优势是其能源消耗。已经证明,常规焊接工艺(例如电阻焊)比USW消耗的能量多10%。最近,USMW已被尝试在汽车和航空航天应用中将铝薄片与其他轻质材料连接起来。这个过程被用来组装诸如直升飞机检修门之类的辅助飞机结构。用这种方法制成的门能够承受的载荷是设计载荷的五倍,而不会出现焊接失效。