电动与混合动力汽车的线束和连接器

发布时间:07/08 —— 2022

1844

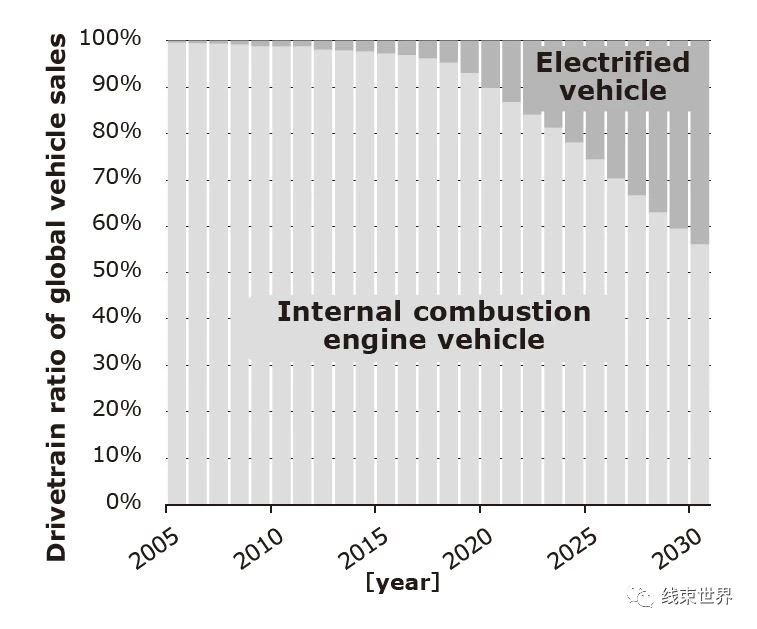

在过去的二十年里,为了提高燃料效率和减少二氧化碳排放,以防止全球变暖和化石燃料枯竭,加速了混合动力电动汽车(HEV)和电动汽车(EVS)的发展。特别是,混合动力汽车迅速蔓延,因为现有的汽油服务站可以用于加油。最近在每个国家公布的内燃机车销售禁令政策如表1所示,CO2排放条例已经收紧。因此,电气化车辆的销售显示出增长,如图1所示。目前,预测混合动力汽车与电气化车辆的比率将继续很高。然而,没有内燃机的EVs的发展正在加速。因此,随着电池和充电技术的发展,电动汽车在电动汽车销售中的百分比预计将增加。电动汽车或电动汽车的电动传动系统主要由高压电池和电机组成。它们通过高压线束连接以进行功率传输。住友电气工业有限公司生产这些高压线束已有近20年。(1)-(4) 此外,在电气化的浪潮中,住友电气正在推动高压线束的发展,因为HEV的电机功率越来越大,为了提高燃料效率而减少重量,并进一步应用于EVS。

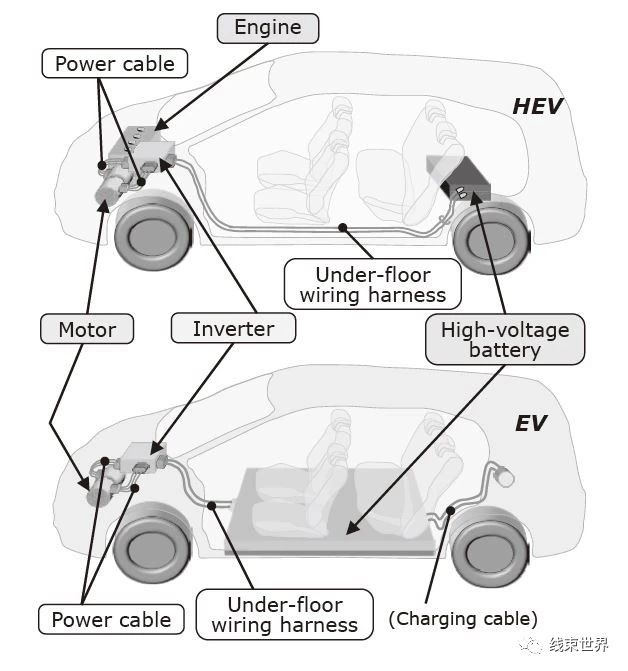

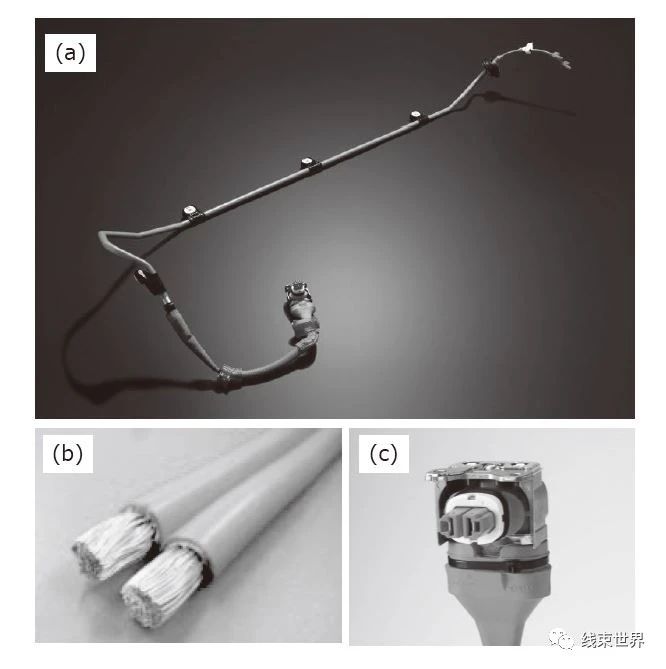

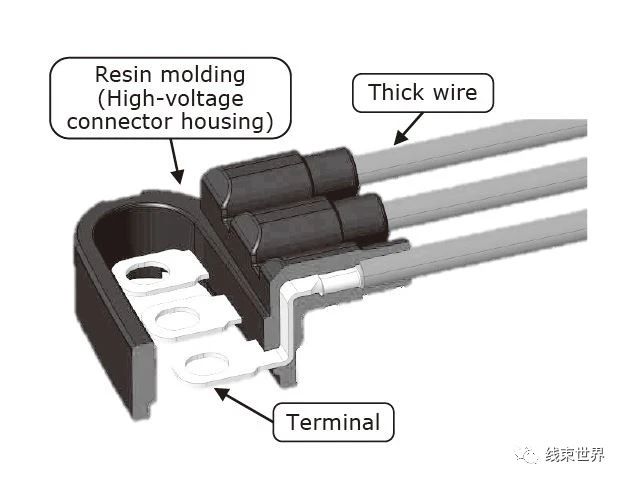

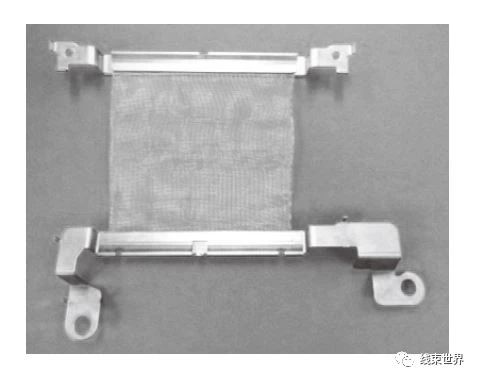

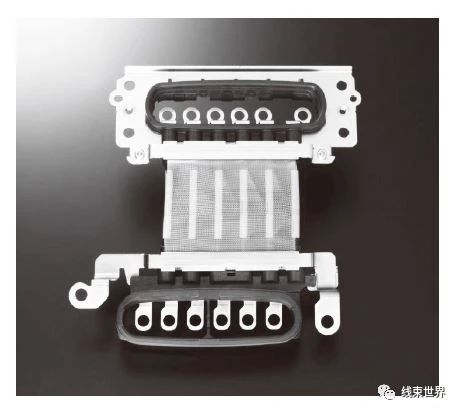

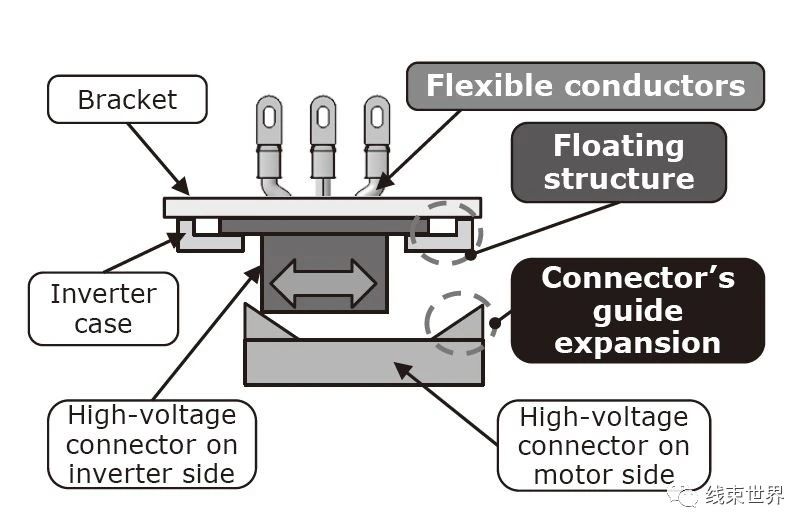

本文描述了为HEVs开发的、也可用于EVs的以下部件的结构和特性:适用于铝线的电力电缆、直接连接器和管道屏蔽线束。电动汽车或电动汽车的电动传动系统主要由高压电池、逆变器和电机组成。如图2所示,它们之间用高压线束相互连接。连接高压电池和逆变器的高压线束称为地板下线束,其电线长度相对较长。连接逆变器和电机的高压线束称为电力电缆,其电线长度相对较短。两个高压线束要求屏蔽性能,使电磁噪声不影响其周围的电子设备和信号线。地板下的线束设置在车辆的地板下,因此保护电线免受外部损坏,如石屑是非常重要的。保护器采用树脂保护器和金属管道。近年来,由于逆变器与电机的距离越来越短,电力电缆的长度逐渐变短。住友电气基于这一趋势开发了两种产品。一种是缩小和重量减少的电力电缆。电力电缆的电线长度从大约100厘米减少到大约10厘米。另一种是直接连接器,直接将逆变器和电机与高压连接器连接。这两种产品的使用取决于车辆的特点。在本节中,我们介绍了开发的HEV产品,这些产品也适用于EVs。正如前面提到的,保护地板下的线束是很重要的。自2005年以来,住友电气一直在生产管道屏蔽线束,使用除树脂保护器以外的铝管作为保护材料。(1)管道屏蔽线束的特点之一是铝管既起保护作用,又起屏蔽作用。此外,它具有良好的耐热性和导热性,并适应各种布局形状的管道屏蔽线束利用三维弯曲过程等。(3),(4)对于传统的管道屏蔽线束,插入管道的电线是铜的电线。然而,由于HEV的功率增加,需要更大的电流,从而导致导线截面面积的增大。因此,电线重量增加成为一个问题。从提高燃油效率的角度来看,需要降低电线重量。为了解决这些问题,我们开发了一种铝线。管道屏蔽线束的铝线既需要承受振动的柔性电阻,又需要良好的导电性。我们已经实现了重量减少使用新的铝材料满足这两个要求(照片1(A),(B))。另一方面,这种管道屏蔽线束中的另一种开发产品是高压连接器,称为PN连接器,用于逆变侧(照片1(C))。由于大电流流过管道屏蔽线束,所以使用了具有较大横截面积的粗线。当车辆行驶时,安装在车辆上的粗线与车辆的振动有关。这种电线振动通过粗线作用于连接器。因此,这种作用可能导致连接器的电气触点磨损,这可能导致端子的热产生。为了抑制这种振动,必须严格地将电线、连接器和逆变器固定在一起。然而,这可能导致连接器电气触点的磨损,因为温度变化引起的连接器部件的膨胀和收缩可能不会被吸收。图3显示了考虑到这些因素而开发的PN连接器。如图所示。虽然PN连接器具有刚性固定结构,但柔性导体吸收了由于热膨胀和收缩而引起的元件尺寸变化。这种结构提高了PNl连接器的可靠性。由于连接器采用一触式装配结构,而不是传统的螺栓结构,它大大提高了连接管道屏蔽线束到逆变器的工作性能。如前所述,逆变器和电机之间的距离越来越短。本节描述了我们开发的电力电缆,作为应对这一趋势的措施之一。本开发目标车辆的电力电缆连接逆变器和两个三相交流电机( 一个用于驱动车辆, 另一个用于发电)。电力电缆由每台电机的三根粗线组成(共六根粗线),两端连接逆变器和电机的高压连接器,以及屏蔽电磁噪声的屏蔽层。为了将这种电力电缆应用于逆变器和电机之间的短距离段,有必要减小其尺寸和在传统的高压连接器中,树脂模压外壳被组装到具有密封的三根粗线的两端。传统的电力电缆使用了两套。为了减小这种电力电缆的尺寸,我们采用了六一次处理。因此,避免了橡胶密封的使用,并将两套电力电缆集成在一起。从而实现小型化。在常规电力电缆的屏蔽层中,导线由管状编织屏蔽包裹。因此,由于屏蔽层的终端连接,电力电缆的尺寸减小受到限制。这一次,我们采用了布状屏蔽材料,利用短距离的应用。因此,我们减少了新的电力电缆的尺寸和重量(照片2)。这些缩小和减轻重量的措施使开发照片3所示的电力电缆成为可能,该电缆可以安装到狭窄和有限的空间。

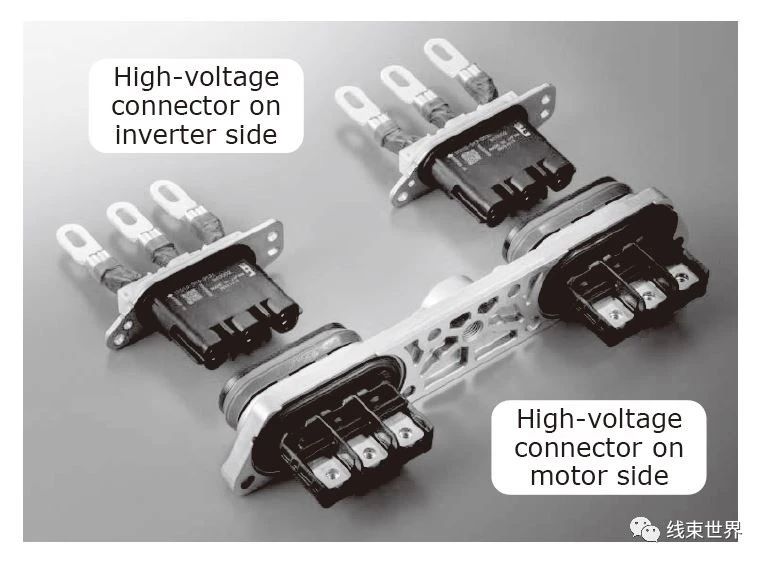

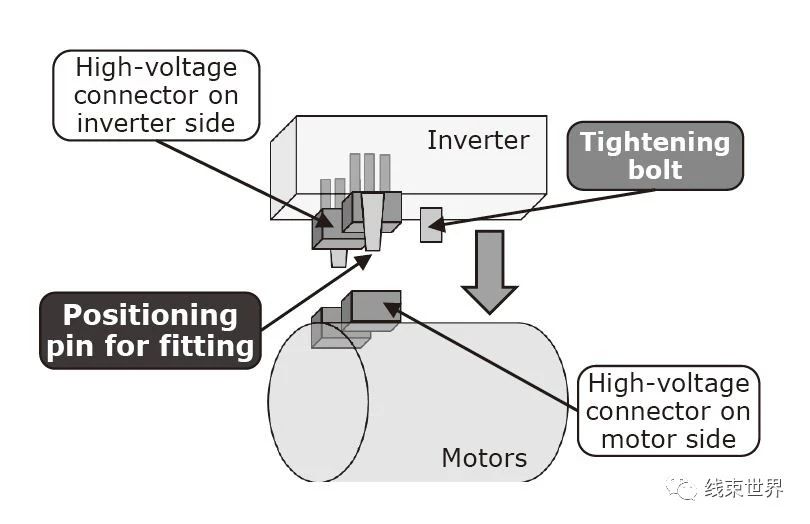

在本节中,我们描述了一个直接连接器,它直接将逆变器和电机与高压连接器连接起来。作为一种车辆布局,有一种趋势是将逆变器直接安装在电机的顶部。为了提高汽车装配厂的工作能力,有一种技术需要能够在不使用电缆的情况下将逆变器与电机同时安装在电机上。作为解决方案,我们开发了直接连接器,其中高压连接器分别集成到逆变器和电机(照片4)。为了连接逆变器和电机,同时安装在电机顶部,需要高精度的对准。然而,在进行精细调整的同时,很难安装重型逆变器。因此,逆变器和电机的高压连接器应该能够在粗糙对准的基础上相互匹配。为了满足这一要求,采用了两步导向结构。第一步是当逆变器向电机移动时,连接器匹配的初始阶段。我们在逆变器外壳上设置定位销,调整销的形状,并设置适当的导向裕度,以达到最佳定位,同时避免高压连接器的干扰(图5).第二步是在终端订婚开始之前的阶段。在这个阶段,需要进一步的高精度对准终端接合。为了满足这一要求,在电机侧的高压连接器上设置了导向部件。并对逆变器侧高压连接器采用浮动结构。这些措施使自对准成为可能。此外,在逆变器侧的高压连接器内施加柔性导体,以吸收由于逆变器内部的运动而在螺栓端子连接位置产生的间隙逆变器上的连接器由自对准(图6)。这些措施使两个高压连接器可以在一个运动和一个螺栓紧固。因此,安装逆变器和配套高压连接器的工作性能得到了很大的提高。本文报道的所有产品都是考虑到EVS的应用而开发的。此外,它们还有助于减少产品的尺寸和重量,提高汽车装配厂的产品可靠性和工作性。它们已经安装在HEVS中进行批量生产。