高压直流继电器与普通继电器的最大区别在于,超高压直流继电器采用了独特的密封技术,将高压直流继电器的接触点密封在腔体中,与外界空气隔离,以获得更高的耐压,在触点切换时不采用带载切换,主要用于需要对高压通道的备份装置与机构。

高压继电器工作原理

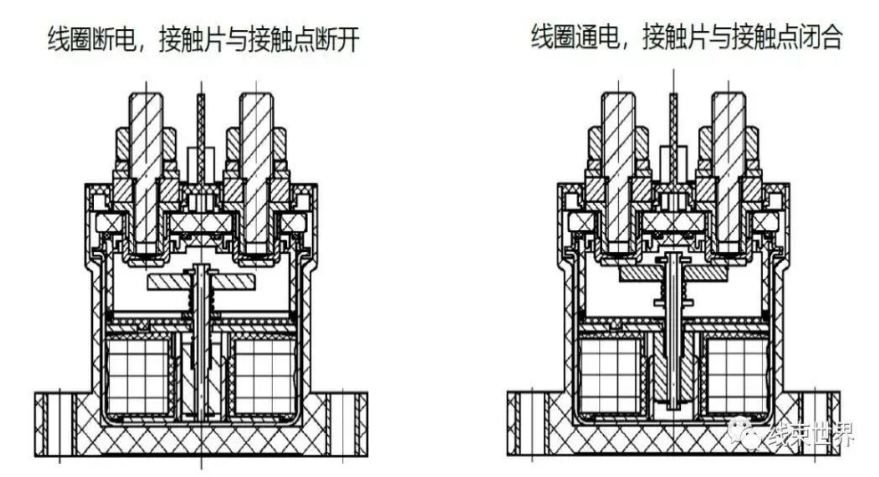

与普通继电器的工作原理类似,当电磁驱动部分未加激励电压时,线圈内无电流流过,对应的电磁驱动部分不会产生磁通,转动机构中的衔铁在弹簧的反力作用下,处于初始状态,高压腔体中的电极与电极经接触片连接,形成回路;当电磁驱动部分加上激励电压时,线圈内有电流流过,电磁驱动部分产生磁通,转动机构中的衔铁克服弹簧的反力作用,衔铁吸合,此时接触片随之发生转动,与电极NC分离,转向电极NO,最终与NO电极连接。

高压直流继电器最关键部分,是完成高电压转换的接触部分,被密封在高压腔体内。

高压直流继电器工作原理

预充继电器和主继电器

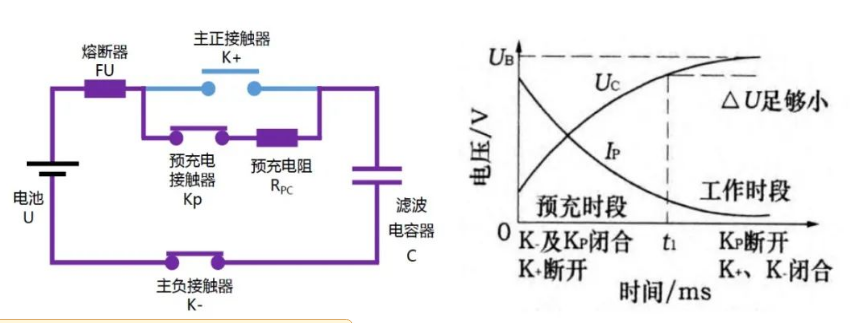

电动车的电机控制器负载有较大的电容C,当车辆冷态启动时,电容上无电荷或只有很低的残余电荷,如无预充步骤,主继电器K+和K-直接与电容C接通,此时相当于瞬间短路,极高的瞬间电流将损坏继电器K+和K-。

因此,电动汽车引入预充电解决方案。让阻抗较大的Kp和R(一般选用100~200Ω)构成的预充电回路现行接通。当预充电回路工作时,负载电容C上的电压Vc越来越高,预充电电流Ip则越来越小,当Vc接近Vb(一般是Vc达到电池系统端电压的90%及以上)时,切断预充电回路。此时接通主继电器K+,不会再有大电流冲击导致主继电器损坏。

预充继电器工作原理 · 预充电过程波形

高压继电器性能特点

1)耐高压

新能源电动汽车的工作平台电压都较高,远高于传统汽车的12V/24V,因此要求其配套的高压直流继电器能够承受较高的工作电压和高压带载中可靠的闭合与分断。

2)耐负载

电动汽车或电动大巴的电动机额定功率一般为30KW和80KW以上,峰值达到60KW和160KW以上,其电流将分别达到200A和300A左右,在产品性能、成本的双重压力下,要求相同的体积下,产品的耐负载能力强,同时还要具备额定负载电流数倍的瞬时过载能力;或者在相同的耐负载能力下,产品的体积越小越好。

3)抗冲击

新能源汽车用高压直流继电器不仅要具备耐受较高的电压和承载足够电流的基本功能,还要抵抗闭合瞬间电容性负载巨大电流的冲击,这个电流一般是负载额定电流的数倍至数十倍等,常规的继电器都无法承受这一瞬间电流的冲击,这个冲击电流的危害就是极易导致继电器触点粘联,继电器触点分离失效,电源切断失控,严重时可造成车毁人亡等安全事故,危害极大。因此高压直流继电器应具有良好的抗冲击性能。

4)灭弧

电弧是带电粒子组成的等离子体,是继电器触点闭合与分断动作过程中不可避免的问题。当接通和断开负载时,触点之间会产生电弧,电压/电流越高,电弧越强,电弧如果不能及时熄灭,会大大降低了继电器触点的使用寿命。

高压继电器需要采用一些特殊的快速灭弧手段降低电弧能量,减少对继电器触点的损害,延长产品的使用寿命。因此,灭弧能力强也是继电器需具备的基本特点。

5)分断

汽车在运行过程使用工况复杂,在紧急情况下,如电气系统短路时,回路中的瞬间电流骤升,此时要求继电器在极限大电流下能够顺利的切断电路,而不发生触点粘连或继电器爆炸等异常状况的发生,防止电池过放短路起火或爆炸的安全危害,这就要求继电器触点具有良好的抗冲击和抗粘连的能力。

高压继电器选型原则

高压继电器的选型原则很多,在选型之前,我们需要根据一些基础输入信息,按部就班缩小选择范围,并最终决定继电器型号。

①了解控制电路的电路电压以及能提供的最大电流;

②被控制电路的电压和电流;

③被控制电路需要几组、什么形式的触点。一般控制电路的电源电压可作为选用的依据, 确定所需继电器的产品类型;

④根据电压类别、额定电压、额定电流缩小选择范围;

⑤根据灭弧气体、腔体材质、主接触点形式、引出端方式等限制条件,最终决定继电器型号。

在具体实施过程中,需要明确6大主触点参数,包括电气寿命、额定电流、短时通电电流、最大分离电流、过载切断能力、反向切断能力。

①电气寿命

在电动汽车设计过程中, 为保护继电器, 同时防止大电流对高压电器造成损伤, 一般会在主继电器前, 对车载容性负载进行预充电设计, 主继电器闭合瞬间冲击电流都会控制在额定电流以下, 但是因高压系统中电阻只有几十毫欧, 主继电器闭合仍然几伏压差, 所以主继电器闭合瞬间仍然有较大电流, 而这种带载闭合继电器的行为会对继电器造成一定程度的损伤, 所以在继电器选型初期, 我们需要评估在车辆生命周期内继电器需要闭合多少次, 选择的继电器需要满足电气寿命的要求。

②额定电流

额定电流是指继电器在不高于额定电流的载流下长时间工作, 继电器温升保持在允许范围内, 更不会影响继电器的电气寿命。电动汽车在正常平稳高速地行驶是整车持续时间最长的工况, 继电器要在此工况下长时间载流工作, 要保障继电器安全且不影响电气寿命, 则继电器额定电流必须不低于此工况下的电动车产生的电流。

③短时通电电流

按照电动汽车考核标准, 纯电动汽车百公里加速时间≤6s, 意味着加速过程中需输出远大于额定功率的扭矩, 电机工作电流会大于额定电流。

例如某款电动车的驱动电流额定为170A,加速时峰值电流可达到300A,电池容量为220Ah,加速峰值电流300A的工作时间<10s。根据此参数,可选用额定电流为150A的继电器, 此款继电器载流能力满足180A的持续电流可承受2h不影响电器寿命, 300A的过载电流可短时承受10min不影响电气寿命。

④最大分断电流

最大分断电流这是作为一项安全考核项存在, 是指继电器能正常切断最大电流。在电动汽车整车寿命中, 无法保证车辆一定不会出现短路故障,需要确保当短路电流出现时, 高压直流继电器可以正常切断。

⑤过载切断能力

整车在加速时会产生过载电流,,此时如果整车出现碰撞等需要强制切断动力电源的故障时,就会考验继电器过载切断能力。设计之初要评估整车强制过载切断动力的次数,过载电流大小等参数,选择能满足过载切断需求的继电器。

⑥反向切断能力

反向切断是指有极性继电器在切断电源时,电弧是有方向性的,当反向电弧灭弧难度更大,对继电器损伤更严重。但是无极性继电器成本明显更高,所有在非必须的情况下基本都会选择有极性的继电器,选型时需要评估整车需求的反向切断次数、电流大小, 选择相应满足反向切断能力的继电器。

除了以上6大主触点参数, 还需要考虑几个参数:驱动电压、额定电压、过载切断次数、反向切断次数、耐冲击性、耐振性、耐久振动、安装方式等。

以宏发和HELLA两款较为常用的高压继电器为例,了解高压继电器的主要参数:

市面上两款常见的高压继电器 主要参数

高压继电器触点设计

继电器在切换负载的瞬间,动触点和静触点之间会产生电弧。电弧的大小随系统电压呈指数增加,电压越高,电弧越大,而电弧是继电器触点磨损的主要因素之一。

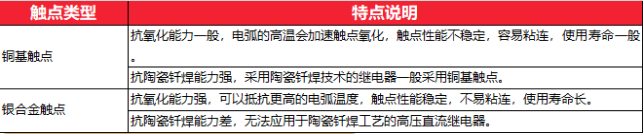

目前高压直流继电器大部分采用铜基触点。铜基触点在空气中极易发生氧化反应而导致产品性能下降,需要配套使用密封腔体来防止触电氧化(下一章节我们会对密封腔体进行解释说明),有部分继电器则选用银合金触点,可以弥补易氧化的缺点,同时银合金还具有耐粘连、耐电弧烧损的特点。

不同触点比较

高压继电器密封腔体设计

解决电弧的方法之一是把继电器触点周围的空气去除,保持触点具有稳定的切换环境,即继电器的触点工作在真空绝缘环境状态,此时,即使很小的触点间隙也能维持很高的击穿电压,试验研究证明,在真空环境下,1mm 的触点间隙可承受约 13000V的击穿电压。而新能源汽车继电器正是利用该原理,把继电器的触点部分设计为真空环境,以保证新能源汽车中的高压大电流负载的可靠切换。

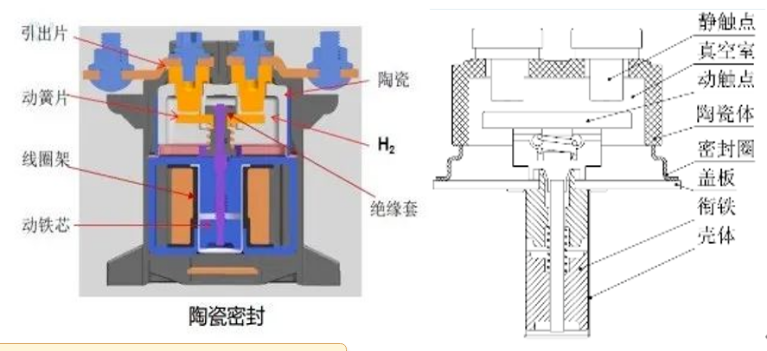

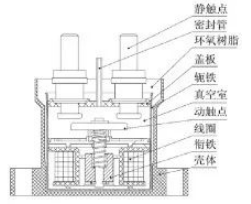

①典型陶瓷封装真空室结构及工作机理

其中静触点、陶瓷体、密封圈、盖板、壳体等零件组合为一个密封腔,经抽出其内部空气后形成真空室,当外部的继电器线圈提供给衔铁动力时,衔铁可在壳体内上下移动,以此带动动触点与静触点进行高压大电流负载的切换,继电器动静触点的切换全部在密闭的真空室内进行,防止触点间切换负载时因空气电离而发生电弧。

由于真空器件对绝缘介质材料要求较高,因而陶瓷在真空器件中得到大量应用,但陶瓷零件的缺点也显而易见:陶瓷零件成型需要高温烧结;陶瓷零件与其它金属零件如静触点、密封圈的金属封接工艺复杂,以及金属零件之间的连接均需要采用钎焊或氩弧焊等比较复杂的工艺。

因此,陶瓷零件的制造及其与金属零件之间装配过程工艺复杂、效率低下等问题,很难适应未来新能源汽车对该类继电器大批量的生产要求。

陶瓷封装真空室结构

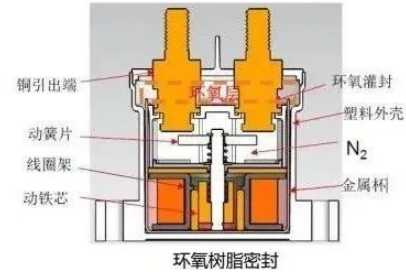

②典型环氧封装真空室结构及工作机理

零件组合装配完成后,再灌封特制的环氧树脂,环氧树脂包裹静触点、密封管、盖板、轭铁等零件,待环氧树脂固化后形成密封腔,密封腔内部经过抽真空处理后即为真空室,当线圈通电后提供给衔铁动力,衔铁在线圈中上下移动,并带动动触点与静触点切换,所有动作全部在真空室内完成。

环氧封装结构其设计原理仍同传统结构基本相同,其创新之处在于真空室的形成用环氧封装替代陶瓷封装,解决了现有技术中由于陶瓷及其与金属零件焊接所带来的工艺复杂、效率低下、成本高昂等问题,并能适应未来市场对新能源汽车继电器大批量的生产要求。

环氧封装真空室结构

①特制环氧树脂

传统真空室结构采用陶瓷材料作为绝缘及封装介质,是基于陶瓷材料的优异性能,用环氧树脂替代陶瓷零件当然不能以降低零件的性能为代价。陶瓷的主要成分为氧化铝,因此,特制环氧树脂的基材即采用微米级的氧化铝粉末,再加入适当比例的固化剂,在一定条件下加温固化后,即可形成坚固致密的类陶瓷零件,这是决定环氧封装结构是否成功的关键。

②回充正压气体

继电器的真空室均需回充具有良好电弧抑制属性的绝缘气体,如六氟化硫、氮气、混合气体等,这些气体除了能防止继电器的触点在工作中氧化外,还具有绝缘及电弧抑制特性。

真空室内的回充气体多数是正压,常用的压力规范是 1.5 个大气压,这具有两方面的优点,一是气体具有加压灭弧的优点,采用正压可提升气体的灭弧能力,另一方面可确保继电器的真空室在设计寿命周期内一直处于正压状态,防止外部空气进入真空室,以提高继电器的使用寿命。

回充气体可以是一种或多种混合气体,充气压力可事先根据设计需要确定,一般是按继电器的真空室体积、使用年限、寿命终了时的气压进行计算,得出继电器的回充气压和允许最大泄漏率,其中允许最大泄漏率可作为继电器检漏标准。

继电器回充气体流程:首先通过密封管抽出真空室内的空气,然后用氦质谱仪对真空室是否泄漏进行检测,合格产品再回充气体,最后用机械装置夹断密封管,密封管切断完成用酒精检查夹断处是否有泄漏。如有需要,可在混合气体中加入少量氦气,当混合气体回充完成后再对成品进行泄漏检测,以确保产品的可靠性。

我们在本文分享了高压继电器的典型结构、工作原理、性能特点和选型原则,并对高压继电器最重要的两个设计点。触点设计和密封腔体设计做了详细剖析和说明。下一篇推文,我们将就如何对继电器进行认可,继电器的认可试验有哪些做出解答和释疑。