一、项目背景

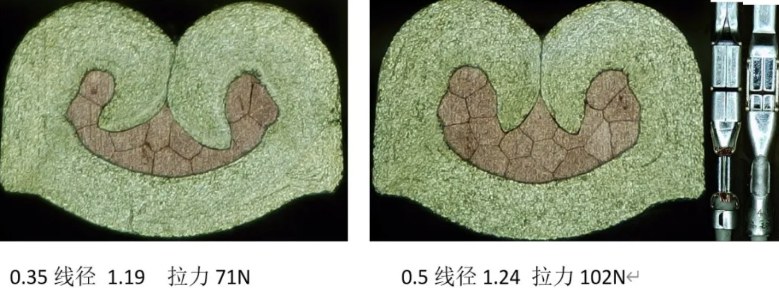

线束是汽车的神经和血管,牵一发而动全身,起着重要性作用。良好的端子压接能够减少电阻,减少压接处铜丝氧化和有牢固的紧密型和良好的导电性等各种优良的性能。 牢固的紧密性一般是指经过拉力测试时,在一定范围内不至于被拉脱或断开。 从主机厂质量索赔的记录中发现每年因端子铆压不良影响的案例占37.6%,其中主要是拉拔力不良。我们整天强调测试拉拔力,但最终也没有达成效果。管理人员到现场抽查时,操作工都说测过拉力了,你问数值多少,有回答不上来的,有回答与现场抽检相差甚远的…… 。 非常理解大家的心愿忙于交付,而产品又是小批量、多品种的订单,端子压接后没有足够的拉力,风险实在很大。说白了线束就是电线和端子的连接,保证足够的拉拔力是最基本的前提,拉拔力不够的线束是坑人的线束。 前期规定的拉力测试频次: ①调试维修模具时;②当日继续前日的作业时;③中途更换操作工时;④当拉力不合格时。 生产小批量、多品种的订单,执行起来影响效率,测拉力最多时能占到工作时间1/4,图省事漏测拉力,质量风险随之而来,改善迫在眉睫。 二、项目问题 我们探讨着寻找一种捷径,如何既减轻员工负担又能达到预期效果,提升效率提升品质,让员工变成傻瓜式的,操作简便,产能提升,压接端子的拉拔力想不合格都难。 1、项目主体:模具快换及拉力测试优化。 2、实施对象:压接操作工。 3、实施区域:压接班。 4、项目期限:10年。 5、达成目标:拉拔力全达标,生产效率提升30%。 6、实施举措: 6.1 申购日式压接机专用闭合高度仪,将车间日式半自动压接机闭合高度(下死点)全部统一调成119.7±0.02,锁死调节螺钉禁调,车间全部压接机统一此闭合高度。 6.2 调试过程要更换新钳口设置下死点,并做好记录,生产半成品符合行业标准。 6.3 线径整合,反复调试验证出相邻线径铆压都达标的一个模具下死点 ,此点上铆压相邻线径端子外观、拉力、剖面都能满足要求。 6.4 线径整合,反复调试验证出相邻线径铆压都达标的一个模具下死点 ,此点上铆压相邻线径端子外观、拉力、剖面都能满足要求。 6.5 将模具微调轴定位螺丝M3*25带压簧,改为M3*8圆柱体内六角螺钉,取消压簧,旋到最佳点直接拧死,微调整无法旋转;采购M3*8圆柱体内六角螺钉1000个,免微调,起到防错效果。 6.6 多种线径共用一副模具的采取分段在微调轴上涂色标措施即:0.5~0.75蓝,0.85~1.25黄,1.5~2.0绿,2.5~3.0白,4~5粉,不锁死微调轴,但可节省一倍的调模时间。 7、一次性调试好后,分四步验证: ① 1天测试一次拉力验证钳口的磨损和设备稳定性; ② 3天测试一次拉力验证钳口的磨损和设备稳定性; ③ 一周测试一次拉力验证钳口的磨损和设备稳定性; ④ 半月测试一次拉力验证钳口的磨损和设备稳定性; 至此,每副模具半月测试一次拉力验证钳口的磨损和设备稳定性,规定当拉拔力高于最低标准20N时为临界值,需要更换钳口或检修设备。 三、项目问题分析 如果说模具定置和端取器的引入解决了快速换模提升效率的问题,那么拉力测试优化将会进一步解决免调试、拉拔力达标的问题。 看似简单,意义深远。如果条件具备,项目达成,市场反馈端子压接拉力不够导致车抛锚、烧车索赔的案例因此就可以翻篇了,而且生产效率也会由此大幅提升。 四、项目目标 生产效率提升30%,按要求作业拉力值100%合格,消失主机厂索赔拉力不够引起的案例。 五、项目测量及活动 项目以机修工调模为主导,生产员工、质检员配合验证,工艺人员、班长随时现场抽查效果达成。 第一期先推出10%机台效果评审,完善后推广全部机台模具实施。 六、前期风险分析 每副模具的钳口型号做好记录;钳口宽度、厚度参数固化,所有设备闭合高度一致,铆压出的端子状态就不会变。 每种模具的钳口(刀片)参数要固化,最好不换厂家。 如果更换非项目原始用钳口(已记录)会造成压接状态、拉拔力不良,是这个项目第一个预期风险点。 拉力值高于行业最低标准20N时为临界值;低于临界值不及时维护,设备压力的波动性会导致部分产品不良,这是项目第二个预期风险点。 机台更换模具时,模具固定座上的废屑未清理,造成压力过重,这是项目第三个预期风险点。 七、项目创新性 此项目与数值压接机、超声波高频焊机原理类似,需要一次性验证达标(记录钳口型号,模具刻度),再享用;此项目宗旨是傻瓜式作业,让员工劳动模式单一,多出工、进一步提升产能,项目的达成将是公司的一大亮点工 程。 附:模具快换/拉力测试优化策划(建议电脑看) 序号 问题描述 问题根源 具体表现 1 线束生产重在效率,而大量更换并调试模具、频繁测试拉力直接影响生产效率。 员工凭经验减少测试拉力,未经验证,存在风险。 员工测试拉力找不到拉力样线,直接在产品线上测试,电线、端子都损伤,还往下道工序周转。 2 模具未定置,铆压时到处寻找模具浪费时间。 生产品种多,模具乱。 用错模具,铆压批量不良。 3 频繁换模,每次安装撤下端子较浪费时间。 工装需要更新。 竖式模具端子撤不易下来时直接剪断,造成很大浪费。 4 测量所有模具底板厚度。 微调轴调节量很小,模具底板厚度要保持一致才能调出合格产品。 设备闭合高度统一后,模具底板厚度超标,就铆压不出来合格端子。 5 每换模、换线径都要反复调试测拉力,浪费大量时间和物料。 压接机闭合高度不统一,模具未经验证。 导致钳口磨损、崩裂,品质不良。 6 模具上安装的钳口好多都已磨损,压出的端子毛刺超标,不能作为标准。 闭合高度不统一,调狠了钳口就磨损或崩裂。 以不良品当标准,生产的是批量不良品,合格品却成了不良品。 7 相邻线径换模调模时间太频繁,严重影响效率。 闭合高度未统一,没有验证焦点位置。 批量小、品质多、交期紧。 8 不同的模具线径,装在闭合高度不一致的压接机上,模具微调轴需要经常调节。 设备闭合高度不一致或线径未整合。 有漏调节或错调节的质量风险。 9 三种以上线径共用一副模具,换一种线径就要调一次微调轴,也要测试拉力 端子适配线径范围大,但模具数量不多。 有漏调节或少测试的质量风险。 10 优化拉力测试不是轻视拉力测试,规定的每次都要测拉力,不见得所有人都能执行,所以才出现诸多拉力不达标的半成品流失。如果能既优化拉力测试,又无不良品,员工操作还简便,是此项目的初衷。 按照厂家推荐的20万次以上钳口磨损寿命内进行验证。 线束行业员工流失率大,对员工高标准要求,不如用工艺方法超前引导。 11 输出结项报告 序号 实施举措 达成效果 验证标准 责任人 节点 备注 1 我们的项目与数值压接机、超声波高频焊机原理类似,需要一次性验证达标(记录钳口型号,模具刻度),再享用;此项目宗旨是傻瓜式作业,让员工单一式劳动,班长、质检员、机修工、工艺员随时现场抽查拉力达标情况,规避各种风险,输出本策划方案。 技术、生产、质量评审通过 2 按照产品分类模具定置,员工按照标识直观找到模具铆压,效率提升5%。 效率提升5%。 3 首批使用端取器20个,端子在模具上免撤装,把这个时间给节省了,还节省了直接剪断的端子。 效率提升15%,成本降低2%。 4 相同厚度的模具底板,紧靠微调轴调节量1.0mm,铆压合格达标的产品(外观、拉力、剖面) 有调节量。 5 申购日式压接机专用闭合高度仪,将车间半自动压接机闭合高度统一调成119.70±0.02,锁死调节螺钉禁调。 统一闭合高度。 6 策划调试过程要更换新钳口设置下死点,并做好记录,以合格品当样品定标准,跟踪使用周期,验证钳口磨损情况。 半成品符合行业标准。 7 线径整合,反复调试验证出相邻线径共同都达标的一个焦点(模具下死点)。 焦点上铆压相邻线径端子外观、拉力、剖面都能满足要求。 8 将模具微调轴定位螺丝M3*25带压簧,改为M3*8圆柱体内六角螺钉,取消压簧,旋到最佳点直接拧死,微调整无法旋转;采购M3*8圆柱体内六角螺钉1000个。 更换短螺丝将模具微调轴锁死不可调,防错。 9 多种线径共用一副模具的采取分段在微调轴上涂色标措施即:0.5~0.75蓝,0.85~1.25黄,1.5~2.0绿,2.5~3.0白,4~5粉,不可锁死微调轴。 找相邻线径焦点,分段处理,减少一倍调模时间。 10 一次性调试好后,分四步验证: 生产效率提升30%,按要求作业拉力值100%合格。 11 根据实施完善效果 八、同一闭合高度下 压接相邻线径的剖面验证 TE_368088-1端子在同一闭合高度(下死点不变)情况下,由于铜丝根数和绝缘皮外径差异,压接0.35线径、0.5线径的拉力剖面均符合标准。 九、预见性保养前 按照厂家承诺钳口寿命20万次,即便拉力值够,到期也许做剖面验证,如有异常要么换下不用,要么模具微调下降几格继续使用(5万次内需跟踪验证)。

①1天测试一次拉力验证钳口的磨损和设备稳定性;

②3天测试一次拉力验证钳口的磨损和设备稳定性;

③一周测试一次拉力验证钳口的磨损和设备稳定性;

④半月测试一次拉力验证钳口的磨损和设备稳定性;

至此,每副模具半月测试一次拉力验证钳口的磨损和设备稳定性,规定当拉力高于最低标准20N时为临街值,需要更换钳口或检修设备。