1. 什么是DFMEA

在实现汽车连接器的密闭性能中,密封圈是一个常用的工具,这种工具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。既能够保证汽车设备的稳定运行,又能够保证汽车设备在工作中的防水性能。密封圈在制作中大部分会使用硅橡胶这种材料,这种材料是通过液硅和固硅经过一定的化学变化之后制作出来的。

DFMEA是一种分析技术,主要有设计负责的工程师/小组负责并尽可能的保证在产品投入生产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每一个项目以及与之相关的系统/组件和零部件都应该进行评估。

DFMEA分析便捷图所示的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发生。

DFMEA也可以用于评估非汽车产品(如设备和模具等)的失效分析。分析结果可被用来建议设计变更、额外的测试以及其他在生产设计交付前降低失效风险或提高测试检测能力的措施。

· DFMEA是先期质量策划中评价潜在失效模式及其起因的一种工具

· 依照其发生在失效的风险优先排列,并采取行动排除或降低其发生的方法

· 为未来使用和持续改进提供文件化的预防经验/方法

· DFMEA自身并不是问题的解决者,它通常与其他问题解决工具联合使用。“DFMEA提出问题解决的时机并不是解决问题”

· 将问题扼杀在摇篮之中

墨菲定律:所有可能出错的地方都将会出错!

2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该方法的重要里程碑:

1949年:FMEA方法是由美国军方开发的军用标准MIL-P-1629它被用作可靠性评估技术,以描述系统和设备故障的影响。失效根据成功、人员和设备安全来分类;

1955年:广泛应用“潜在问题分析(APP)” KT法(由K印ner博士和Tregoe博士整理的合理想法/思考方法的模型);

1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应用于阿波罗项目;

1965年:广泛用于航空和航天应用,食品工业和核技术应用领域;1975年:这种方法被部署在核电工程以及其他领域;

1977年:FMEA方法开始由福特汽车公司引入汽车行业使用;

1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进行了标准化,在德国汽车工业协会中,该方法是专门应用于汽车领域。

1986年:首个FMEA方法说明被公布于VDA第四卷“量产前的质量保证”,这个方法越来越多地被用于汽车行业。

1990年:VDA进一步开发了应用于汽车行业的系统设计FMEA和系统过程FMEA方法。FMEA方法在90年代开始应用于医疗和电信工程领域。

1993年AIAGFMEA参考手册是由美国质量管理协会(ASQC)汽车部的主持下,由克莱斯勒,福特和通用汽车公司组成的FMEA团队编制,目的是改善标准和格式之间的差异而导致的供应商额外资源的要求;

1994年:SAEJ1739 FMEA标准在美国汽车研究委员会(USCAR)的赞助下,由克莱斯勒、福特和通用联合开发;

1995年:SAEJ1739发布第二版。

1996年:VDA第4卷,第2部分,“量产前的质量保证”与‘‘系统FMEA”章节一起发布。

1999年:德国注册质量协会(DGQ)成立了一个工作组,以描述FMEA在其他领域的应用,如在服务业和项目管理领域。

2000年:SAEJ1739被修改为推荐实践2001年:DGQ第13-11卷发表

2001年:国际标准化(旧C60812)SAE J1739第3版作为ISOQS-9000的参考第三AIAGFMEA手册的版本已经发布。

2002年:DGQ第13-11卷也进行了修订2006年:

2006年修订了 VDA手册

2008年:SAEJ1739第4版是AIAG参考手册的技术基础,J1739工作组成员对AIAGFMEA手册的升版和改进作出了贡献AIAGFMEA手册第四版随之出版。

2009年:DGQ被提升为标准

2015年:为了多国OEM和供应商的利益,大家意识到需要统一FMEA手册。这为改进内容,规范评级表,改进风险评估方法和将功能安全纳入风险评估提供了机会

3. 术语定义

l 失效模式(Failure Mode):可能失败或失败;如)担当不知道自己的业务

l 影响(Effect):顾客敏感的(顾客关心的)

l 要因(Cause):引起故障的,顾客敏感的

l 发生率(Occurrence)(OCC):故障发生的频率度

l 严重度(Severity)(SEV):顾客认为的关心度

l 探测力(Detection)(DET):检查怎样才能知道

l 行动优先级(AP):AP表是用来评价本手册中严重度评价表、发生度评价表和探测度评价表

AP表为FMEA团队提供了 S. 0和D的所有1000种可能的逻辑组合,它基于逻辑描述每个行动优先级,根据每个S.O.D.值的个体评估对行动优先排序,根据组合的值确定可能需要降低的风险:

S | O | D | AP | DFMEA行动优先级 |

9-10 | 6-10 | 1-10 | H | 高优先级别,影响安全和/或法规,发生度高或很高 |

9-10 | 4-5 | 7-10 | H | 高优先级别,影响安全和/或法规,发生度中等,探测度高 |

9-10 | 4-5 | 5-6 | H | 高优先级别,影响安全和/或法规,发生度中等,探测度中等 |

9-10 | 4-5 | 1-4 | M | 中优先级别,影响安全和/或法规,发生度中等,探测度低 |

9-10 | 1-3 | 7-10 | H | 高优先级别,影响安全和/或法规,发生度中等,探测度中等 |

9-10 | 1-3 | 5-6 | M | 中优先级别,影响安全和/或法规,发生度低,探测度中等 |

9-10 | 1-3 | 1-4 | L | 低优先级别,影响安全和/或法规,发生度低,探测度低 |

5-8 | 8-10 | 2-10 | H | 高优先级别,重要功能或便捷性功能丧失或降低,发生度很高 |

5-8 | 6-7 | 7-10 | H | 高优先级别,重要功能或便捷性功能丧失或降低,发生度高,探测度高 |

5-8 | 6-7 | 5-6 | H | 高优先级别,重要功能或便捷性功能丧失或降低,发生度高,探測度中等 |

5-8 | 6-7 | 1-4 | M | 中优先级别,重要功能或便捷性功能丧失或降低,发生度高,探測度低 |

5-8 | 4-5 | 7-10 | H | 高优先级别,重要功能或便捷性功能丧失或降低,发生度中等,探测度高 |

5-8 | 4-5 | 5-6 | H | 高优先级别,重要功能或便捷性功能丧失或降低,发生度中等,探测度中等 |

5-8 | 4-5 | 1-4 | M | 中优先级别,重要功能或便捷性功能丧失或降低,发生度中等,探测度低 |

5-8 | 1-3 | 7-10 | M | 中优先级别,重要功能或便捷性功能丧失或降低,发生度低,探測度高 |

5-8 | 1-3 | 5-6 | M | 中优先级别,重要功能或便捷性功能丧失或降低,发生度低,探測度中等 |

5-8 | 1-3 | 1-4 | L | 低优先级别,重要功能或便捷性功能丧失或降低,发生度低,探測度低 |

2-4 | 8-10 | 1-10 | H | 高优先级别,能够感知的功能问題(外观、噪音、触感),发生度很高 |

2-4 | 6-7 | 7-10 | H | 高优先级别,能够感知的功能问題(外观、噪音、触感),发生度高,探测度高 |

2-4 | 6-7 | 5-6 | H | 高优先级别,能够感知的功能问題(外观、噪音、触感),发生度高,探测度中等 |

2-4 | 6-7 | 1-4 | M | 中优先级别,能够感知的功能问題(外观、噪音、触感),发生度高,探测度低 |

2-4 | 4-5 | 7-10 | H | 高优先级别,能够感知的功能问題(外观、噪音、触感),发生度中,探测度高 |

2-4 | 4-5 | 5-6 | M | 中优先级别,能够感知的功能问題(外观、噪音、触感),发生度中,探测度中 |

2-4 | 4-5 | 1-4 | L | 低优先级别,能够感知的功能问題(外观、噪音、触感),发生度中,探测度低; |

2-4 | 1-3 | 7-10 | M | 中优先级别,能够感知的功能问題(外观、噪音、触感),发生度低,探测度高 |

2-4 | 1-3 | 5-6 | L | 低优先级别,能够感知的功能问題(外观、噪音、触感),发生度低,探测度中 |

2-4 | 1-3 | 1-4 | L | 低优先级别,能够感知的功能问題(外观、噪音、触感),发生度低,探测度低 |

1 | 1-10 | 1-10 | L | 低优先级别,没有明显的影响 |

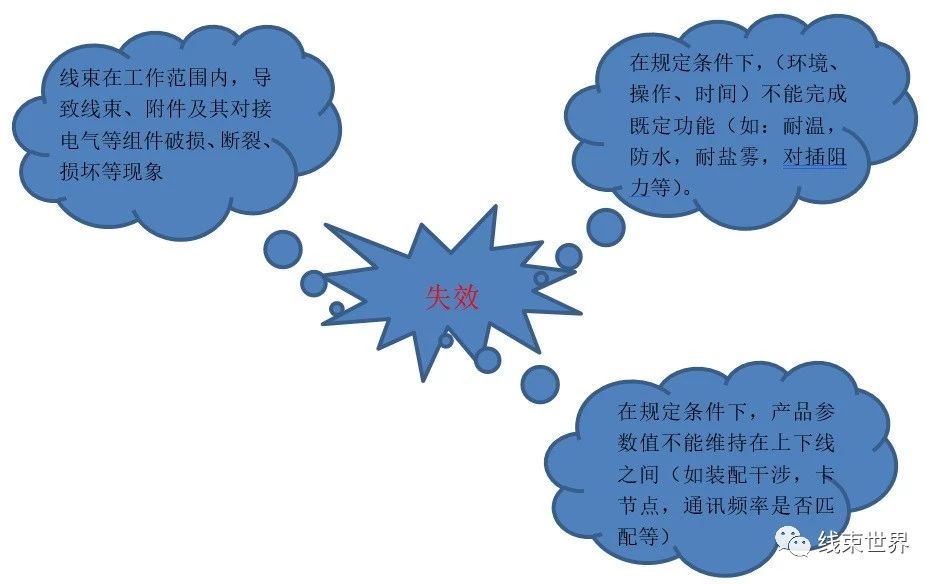

3.1 失效定义

![]()

3.2 潜在失效模式

· 列出所有失效,不一定肯定发生

· 利用经验和头脑风暴

· 过程/零件怎样不满足要求

· 无论工程规范如何,顾客认为的拒收条件是什么

· 潜在失效类型和原因如下,但不仅限于:

•功能性能设计不完善(指定的材料不正确,几何形状不正确,选择的应用部件不正确,指定的表面不正确,行程规格不合适,指定的摩擦材料不合适,润滑能力不足,设计寿命不足,算法不正确,维护说明不当等)

•系统交互(机械接U,流体流量,热源,控制器反馈等)

•随时间变化(屈服,疲劳,材料不稳定,蠕变,磨损,腐蚀,化学氧化,电迁移,过度应力等)

•外部环境(热,冷,潮湿,振动,道路碎片,路面盐等)

•车辆操作员的错误行为(使用了错误的档位,使用了错误的踏板,超速,牵引,燃料类型错误,维修损坏等)

•个体变化(公差范围内的变化)

•制造缺乏稳健的设计(几何形状允许向后或倒置安装零件,零件缺乏明显的设计特征,运输容器设计导致零件划伤或粘在一起,零件处理导致损坏等)

•软件问题(未定义状态,不完整的代码测试,损坏的代码/数据)

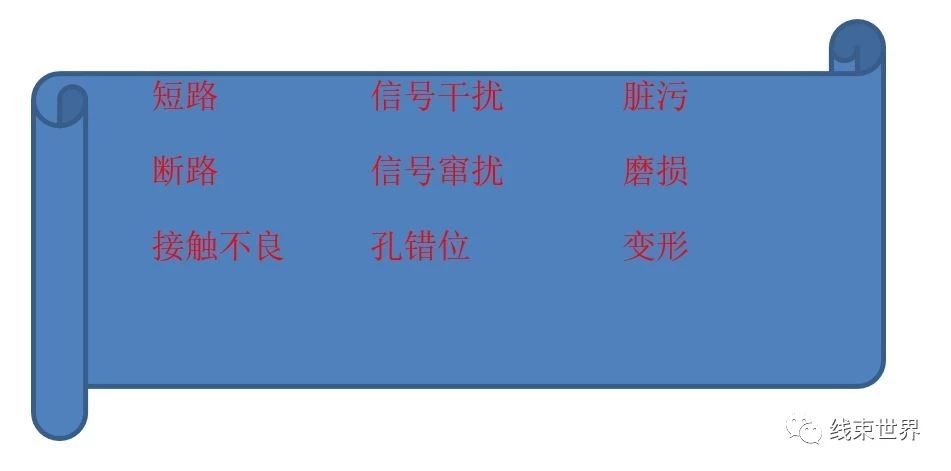

3.3 典型的失效模式

失效模式应以规范化技术术语描述,不同于顾客察觉的现象

![]()

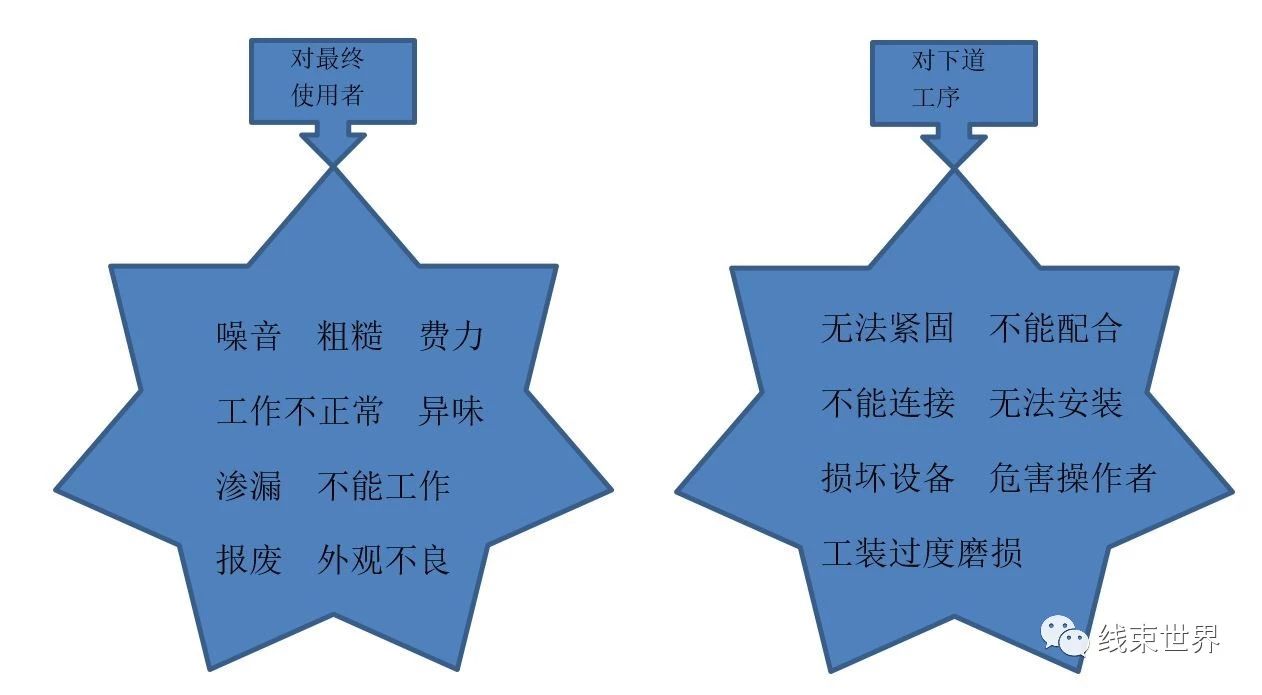

3.4 潜在失效的后果

![]()

4. DFMEA团队-需要谁加入团队?

核心团队由以下人员组成:

•协调员(项目经理)

•设计工程师

•系统工程师

•零部件工程师

•测试工程师

•质量/可靠性工程师

•负责产品开发的其他人员

核心团队成员负责准备FMEA分析(步驟1-3)并参加FMEA会议。其他扩展团队成员可以根据需要参与,由FMEA协调员协调

扩展团队可能由以下人员组成:

· 技术专家

· 过程/制造工程师

· 维修工程师

· 功能安全工程师

· 采购

· 供应商

· 客户代表

· 其他具有专业知识的人员将帮助核心团队分析产品的特定方面

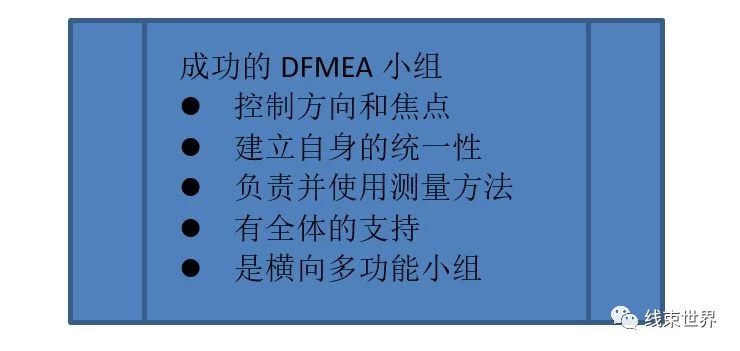

4.1 DFMEA小组的守则

· 决定前召开小组会议

· 决定谁将参加

· 预先准备议题

· 主张进行会议笔记或记录

· 建立基本准则

· 遵守事先的议程

· 评价会议

· 不允许中断

![]()

4.2 头脑风暴

头脑风暴是一种技法,可以技法小组成员产生大量的有创意的点子。有纽约广告代理的老板Alex F Osborn在1930年发明,其前提是在一般的讨论中,人们害怕别人批评而约束自己,因此而不能产生有创意的点子。头脑风暴包括创造一种氛围,让人们感到无拘无束,此时人们可能提出在平时认为不太可能的解决方案,但往往收到意想不到的效果。

4.3 头脑风暴4大原则(会议前向成员解释)

· 暂缓下结论:不批评其他人的观点,更不要嘲笑人或其观点

· 自由:鼓励参与者梦想或遐想,鼓励大胆及愚蠢的建议,但不提议无任何建议或离座闲逛

· 数量:鼓励大量建议

· 交叉培养:鼓励一个小组的建议被其他小组的成员扩展或开发,将所有人的建议写在题板上以便被全部人都能够看到,同事编号。但建议减少或小组成员感到空洞时,千万不要说丧气话。

5. DMFEA时间-什么时候?

•在产品开发开始之前,概念阶段启动FMEA计划

•在充分了解设计概念时,启动DFMEA

•在充分了解生产概念时,启动PFMEA

• DFMEA和PFMEA应在同一时间段内执行,以同时优化产品和过程设计

• DFMEA到PFMEA的信息流

•在用于报价的设计规范发布之前,完成DFMEA分析

•在生产模具开始之前,完成DFMEA措施

•在过程最终决策之前,完成PFMEA分析

•在PPAP/PPA之前,完成PFMEA措施

注意:FMEA时机的例外,包括非传统的开发流程,如开发“标准”过程先于过程中所生产的产品

APQP阶段 | 项目策划及定义 | 产品设计和开发验证 | 过程设计和开发验证 | 过程设计和开发确认 | 反馈、评估和纠正措施 |

DFMEA | 在产品开发开始之前,概念阶段启动FMEA计划; DFMEA到PFMEA的信息流; DFMEA到PFMEA应在同一时间段内执行,以同时优化产品和过程设计 | 在充分了解设计概念时,启动DFMEA | 在用于报价的设计规范发布之前,完成DFMEA分析 | 在生产模具开始之前,完成DFMEA措施 | 当现有设计或过程变更时,重新启动DFMEA和PFMEA计划 |

PFMEA | 在充分了解生产概念时,启动PFMEA | 在过程最终决策之前,完成PFMEA分析 | 在PPAP/PPA之前,完成PFMEA措施 |

VDA新零件程度保障等级 | G0 | G1 | G2 | G3 | G4 | G5 | G6 | G7 |

新产品概念设计阶段 | 对即将发布的委托内容及要求 | 定义供应链及下订单 | 技术规范放行 | 生产策划完成 | 量产工装、备件和量产设备准备 | 产品和过程批准 | 项目结束/责任移交给生产/开始再确认 | |

DFMEA | 在产品开发开始之前,概念阶段启动FMEA计划; DFMEA 到 PFMEA 的信息流; DFMEA 和 PFMEA 应 在同一时间段内执行,以同时优化产品和过程设计 | 在充分了解设计概念时,启动 DFMEA | 在用于报价的设计规范发布之前,完成 DFMEA 分析 | 在生产模具开始之前,完成 DFMEA措施 | 当现有设计或过程变更时,需重新启动DFMEA 和 PFMEA 计划 | |||

PFMEA | 在充分了解生产概念时,启动 PFMEA | 在过程最终决策之前,完成PFMEA分析 | 在PPAP/PPA 之前,完成 PFMEA措施 |

6. DMFEA意图-我们为什么在这里?

每个FMEA团队的成员都需要对FMEA的目的和意图进行培训,使得小组成员给出时间承诺并参与有意义的主动分析。建议进行意识水平培训,其中包括6步FMEA过程的概述。

7. DMFEA工具-我们该如何分析?

目前有很多FMEA软件可以开发DFMEA和PFMEA并追踪措施。有专用的FMEA软件,也有在定制的标准电子表格填写FMEA的软件,公司可以开发自己的内部数据库解决方案或者购买商业软件。在任何情况下。FMEA小组必须了解并按照公司和/或客户的要求来使用FMEA软件

8. DMFEA任务-需要我们完成哪些工作?

设计FMEA分六步进行。

这六个步骤为失效模式和后果分析提供了一种系统的分析方法,并作为技术风险分析的记录。

系统分析 | 风险分析和风险降低 | ||||

步骤1 | 步骤2 | 步骤3 | 步骤4 | 步骤5 | 步骤6 |

定义范围及 项目计划 | 结构分析 | 功能分析 | 失效分析 | 风险评估 | 优化 |

项目识别 | 产品的系统结构或过程元素的结构 | 产品或过程功能的描述 | 为每个产品或过程功能(工步)建立失效链(潜在失效影响、失效模式、失效原因) | 对失效模式和失效原因分配预防措施(现有的和/或计划的) | 识别需要采取行动降低的风险 |

项目计划 | 使用结构树或其他等价的方法(块图、边界图、建模、物料结构或过程流程图)形象的展开分析范围 | 使用功能树(功能网)、功能矩阵、P图或过程流程图形象的展示产品或过程功能 | 形象的展示产品或过程的失效关联关系(失效网和/或FMEA表) | 对失效模式和失效原因分配预测措施(现有的和/或计划的) | 对实施的行动分配职责和期限 |

边界分析;分析什么,不分析什么 | 识别设计接口、交互、间歇或工步 | 将要求、特性与功能关联,将功能与系统或过程元素关联 | 在失效链中链接失效创建失效分析 | 对失效链的严重度和发生度进行评估 | 实施并记录已采取的行动 |

以往FMEA经验教训的识别 | 关联客户(内部和外部)的功能与要求 | 用鱼骨图、参数图、顾客与供应商(失效影响)之间的关联失效网来识别产品的失效因素 | 关联客户和供应商的(S)行动优先级(AP) | 确认已实施行动的效果评估采取行动后的风险继续改进产品和过程 | |

结构分析基础 | 功能分析的基础 | 失效分析的基础 | 在FMEA表中记录和风险分析 | 产品或过程优化的基础 | 产品和/或过程要求及预防/探测措施改进的基础 |