一份线束质量8D分析案例

发布时间:06/11 —— 2021

2460

8D问题解决法(Eight Disciplines Problem Solving,缩写:8D)也称为团队导向问题解决方法或8D report,是一个处理及解决问题的方法,常用于品质工程师或其他专业人员。8D问题解决法的目的是在识别出一再出现的问题,并且要矫正并消除此问题,有助于产品及制程的提升。若条件许可时,8D问题解决法会依照问题的统计分析来产生问题的永久对策,并且用确认根本原因的方式聚焦在问题的根源。8D问题解决法是在汽车产业、组装及其他产业中,利用团队方式结构性彻底解决问题时的标准作法。最早8D问题解决法分为8个步骤,但后来又加入了一个计划的步骤D0。8D问题解决法依照PDCA的循环,其作法如下:

- D0:计划:针对要解决的问题,确认是否要用到8D问题解决法,并决定先决条件。

- D1:建立团队:建立一个团队,由有产品或制程专业知识的人员组成。

- D2:定义及描述问题:用可以量化的何人(Who)、何物(What)、何地(Where)、何时(When)、为何(Why)、如何(How)及多少钱(How much)(5W2H)来识别及定义问题。'Description + Photos'

- D3:确认、实施并确认暂行对策:定义暂行对策矫正已知的问题,并实施并确认此对策,避免用户受到问题的影响。Immediate action + Immediate correction

- D4:确认、识别及确认根本原因及漏失点(escape points):找出所有可以会造成此问题的原因,并且找到为何在问题发生后没有注意到有问题。所有的问题原因都需要经过确认或是证实,不只是单纯脑力激荡的结果。可以用五问法或是鱼骨图来根据问题或是其影响来标示其原因。Root cause found + Fish bone analysis.

- D5:针对问题或不符合规格部分,选择及确认永久对策:经过试量产来确认永久对策已经解决客户端的问题。Corrective action

- D7:采取预防措施:为了避免此问题或类似问题再度发生,修改管理系统、操作系统、实务及流程。

- D8:感谢团队成员:认可团队整体的贡献,需要由组织正式的感谢此团队。

作为线束人,大家肯定想知道关于线束的8D怎么写,下面Jimmy就跟大家分享一下我在工作过程中遇到的一份8D案例:1. 小组Team(Teamleiter/Teammitglieder/Name/Abtlg.)2. 问题描述 /problem discripton2017.8.12日接客户邮件抱怨,在客户端装配时发现线束管进料口缩孔(橡胶表面有凹点)3a. 围堵措施 /containment action(s) 1. 委派第三方到客户端进行筛检,共计筛检出651pcs; 退回某供应商。2. 制作极限样件,供应商库存全部筛选。确保表面进胶口凹点地方的壁厚符合图纸要求客户库存/ Customer stock 1600 pcsWoco库存/Woco-Supplier 300 pcs

| 产生原因1:新产品,工艺参数稳定性,以及工人操作都有待提高 | |

| 产生原因 2:模具注料口当前设计需优化,目前注料口设计容易导致脱模时凹点产生。修模后,期望进胶口胶丝断在外面,使产品进胶口凸出胶体表面 | |

| 流出原因:由于出货紧急,生产产品没有进行认真挑选(甄别),直接发货到客户 | |

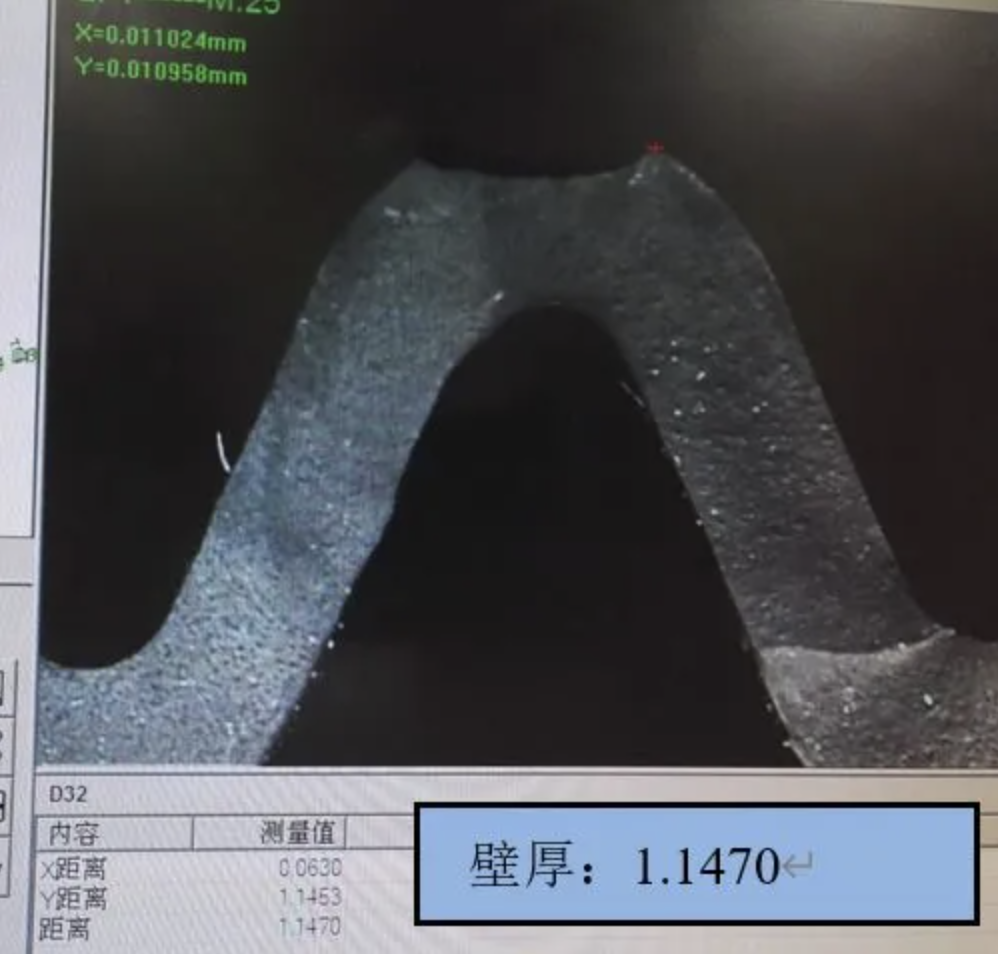

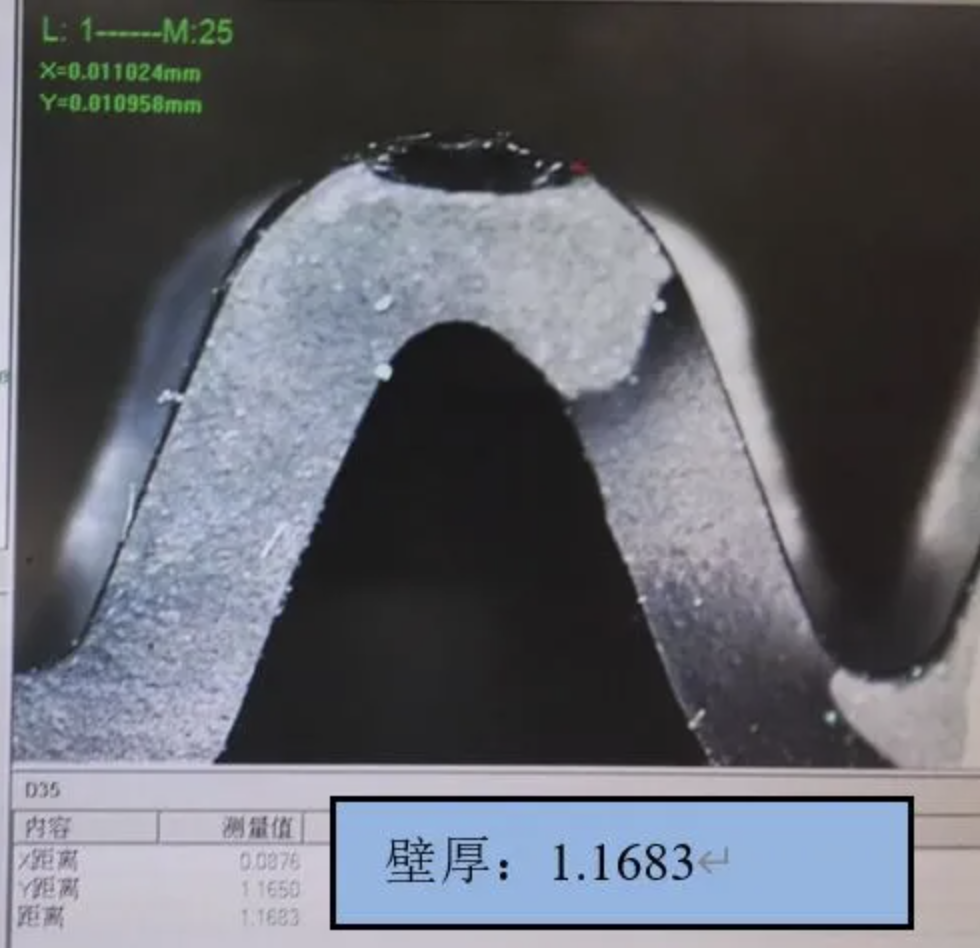

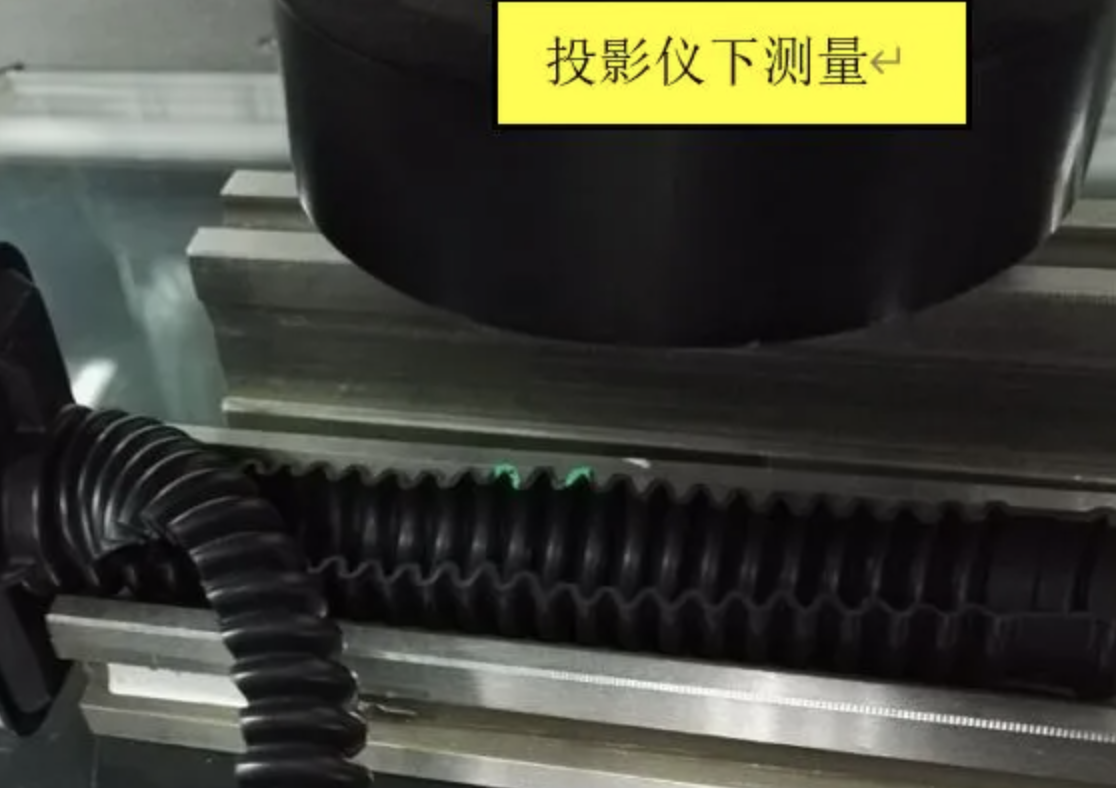

该件图纸上要求壁厚1.3±0.2,由于上述原因,导致多数产品的进胶口地方有凹陷的现象,凹陷程度不一样。也导致工人在修剪挑选的时候,拿捏不准。取一产品,目测凹陷在可接受范围,对凹点剪开,对凹点两端进行壁厚测量,符合最小1.1即为合格件,做为临时“极限样件”,培训后道修剪工人,挑选时确保产品进胶口凹陷地方不低于极限样件的凹陷程度,方可放行。5. 选择的永久性措施/chosen permanent correctiveaction(s)c.尽快和模具供应商商讨,修模事宜,从根本上解决进胶口凹陷

6. 采取的永久性措施 /implemented permanent correctives action(s)7. 预防在发生的措施 /action(s) to prevent recurrence 8. 小组祝贺 / congratulateyour team