高压连接器概述

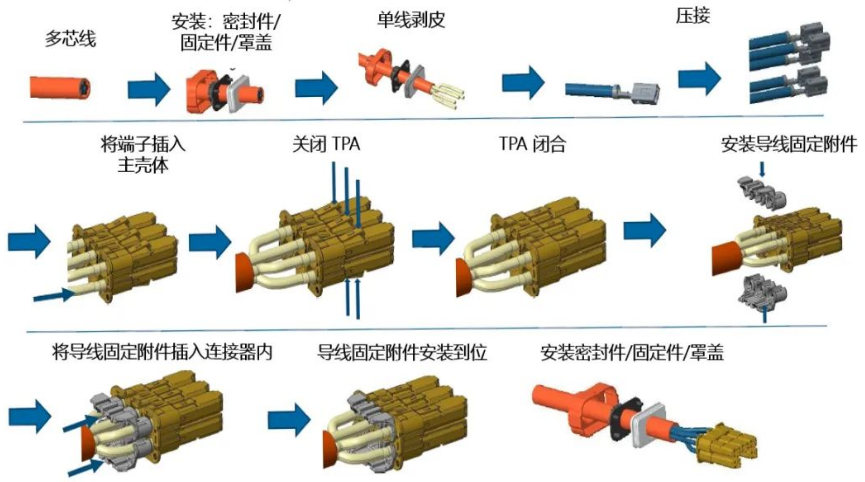

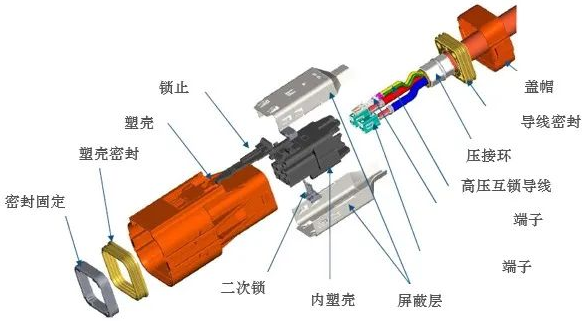

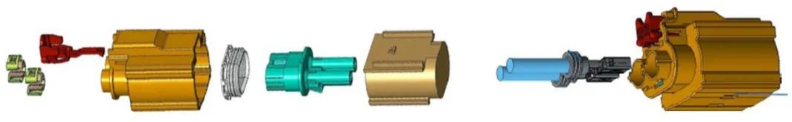

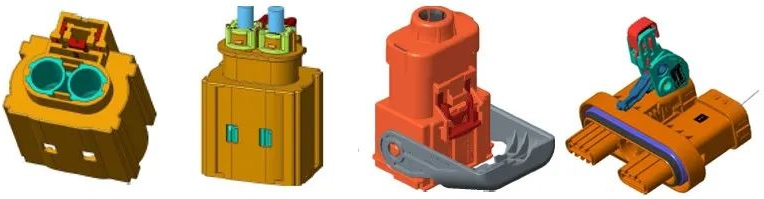

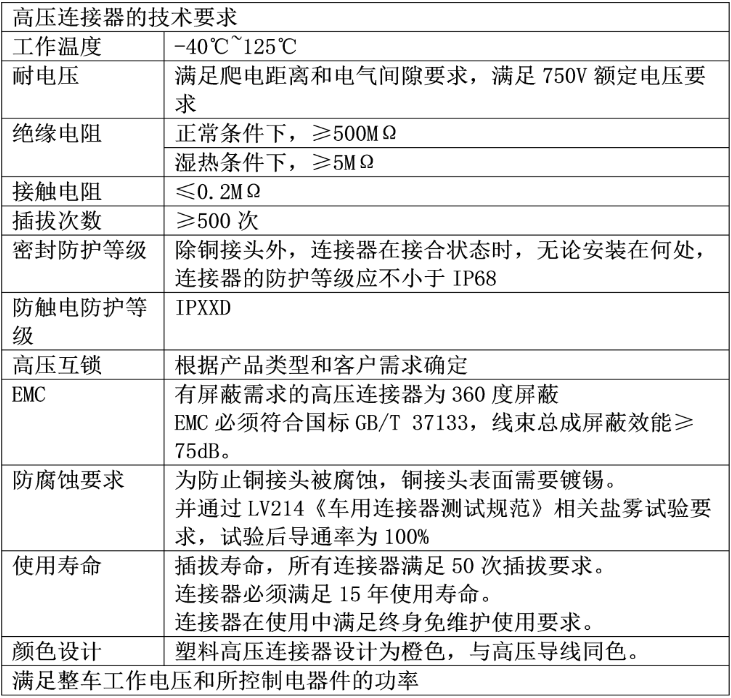

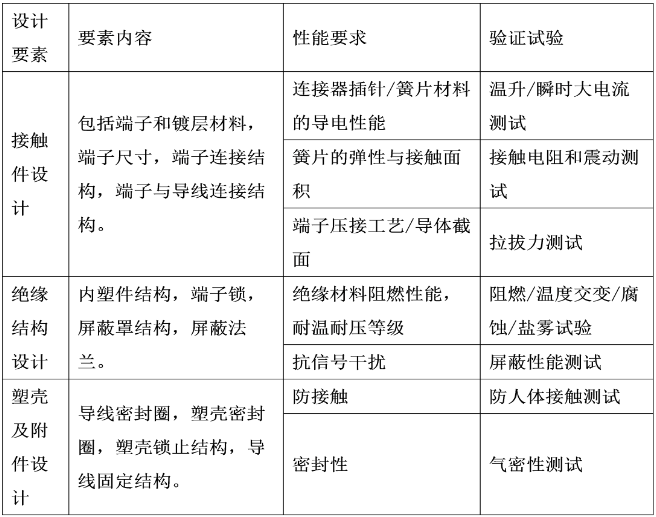

高压连接器也被称为高压接插件,是车用连接器的一种,一般指的是工作电压在60V以上的、主要负责传输大电流的连接器。 高压连接器主要使用在电动汽车高压大电流回路中,和导线同时作用,将电池包的能量通过不同的电气回路,输送到整车系统中的各个部件,如电池包、电机控制器、DCDC转换器、充电机等高压部件。 目前,高压连接器主要有三种标准体系,分别为LV标准插件,USCAR标准插件,以及日标插件,此三种插件目前以LV在国内市场流通性最大,工艺标准最完善。 高压连接器组装过程 示意图 高压连接器基本构成 高压连接器主要由4大基本结构组成,分别为接触器、绝缘体、塑壳和附件。 (1) 接触件:完成电气连接的核心零件,即公母端子、簧片等; (2) 绝缘体:支撑接触件,保证接触件之间的绝缘,即内塑壳; (3) 塑壳:连接器的外壳,保证接插对准和保护整个连接器,即外塑壳; (4) 附件:包括结构附件和安装附件,即定位销、导向销、连接环、密封圈、转动杠、锁止结构等。 高压连接器爆炸图 高压连接器的分类 高压连接器可以按多种方式进行区分。连接器是否带有屏蔽功能,接插针脚的数量等,都可以成为连接器分类的定义。 一. 有无屏蔽 高压连接器按有无屏蔽功能分为非屏蔽型链接器和屏蔽型连接器。 非屏蔽型连接器结构相对简单,无屏蔽功能,成本相对较低。使用在无需屏蔽的位置,如充电回路、电池包课题内部及控制内部等由金属壳体包覆的电器上。 无屏蔽层设计,无高压互锁设计的连接器 示例 屏蔽型连接器结构复杂,有屏蔽要求,成本相对较高。适用于必须有屏蔽功能的地方,如用电器外部与高压线束相连处。 带屏蔽层和高压互锁设计的连接器 示例 二.接插数量 高压连接器按连接端口(PIN)数量分,目前使用居多的有1P连接器、2P连接器和3P连接器。 1P连接器结构相对简单,成本相对低。满足高压系统的屏蔽、防水等要求,但装配工序略复杂, 返修可操作性差。一般应用在电池包和电机处。 2P和3P的连接器结构复杂,成本相对较高。满足高压系统的屏蔽、防水等要求,维修性好。一般用于直流电输入输出,如高压电池包上,控制器端,充电机直流电输出端等。 1P/2P/3P高压连接器 示例 高压连接器的一般要求 高压连接器应遵循SAE J1742规定的要求,具有以下技术要求: SAE J1742规定的技术要求 高压连接器的设计要素 高压系统对高压连接器的要求包括但不仅限于:具有高电压、大电流性能;需要能够在各种工况下实现等级较高的防护功能(例如高温、震动、碰撞冲击、防尘防水等);具备可安装性;有良好的电磁屏蔽性能;成本应尽可能的低并且耐用。 根据以上高压连接器应具备的特点和要求,在高压连接器设计之初,就需要将如下设计要素作为主要考量内容,进行有针对性的设计和试验验证。 高压连接器的设计要素、对应性能和验证试验 对照列表 高压连接器的故障分析及对应措施 为提高连接器设计的可靠性,首先应分析其故障模式,以便做好相应的预防设计工作。 连接器通常有接触不良、绝缘不良和固定脱落三种主要故障模式。 (1)针对接触不良,可采用检测静态接触电阻、动态接触电阻、单孔分离力、连接点和元器件的耐振性等指标来加以判断; (2)对于绝缘不良,可检测绝缘体绝缘电阻、绝缘体时间退化速度、绝缘体、接触件等零件尺寸指标来加以判断; (3)对于固定脱落类的可靠性,可检测端子和连接器的装配公差、耐力矩、连接针保持力、连接针插入力、环境应力状况下保持力等指标来加以判断。 分析连接器的主要故障模式和失效形式后,可采取以下措施来提高连接器设计的可靠性: (1)选择合适的接插件。 接插件的选择不仅要考虑连接电路的类型和数量,还要有利于设备的组成。如圆形连接器受气候和机械因素的影响比矩形连接器小,并且机械磨损小,与导线端连接可靠,所以应尽可能地选择圆形连接器。 (2)连接器中接触件数量越多,系统的可靠性越低,所以在空间、重量允许的情况下,尽量选择接触件数量较少的连接器。 (3)选用连接器时,应考虑设备的工作条件。 这是因为连接器的总负载电流和最大工作电流往往是根据在周围环境的最高温度条件下工作时所允许的热量来确定的。同事为了降低连接器的工作温度,应充分考虑连接器的散热条件,如可使用距连接器中心较远的接触件来连接电源,这样更有利于散热。 (4)防水防腐。 当接插件在有腐蚀性气体、液体环境中工作时,为防腐蚀,在安装时应注意竟可能从侧面水平安装,当条件需要而垂直安装时,应防止液体顺着引线流入接插件内,一般使用防水接插件。 高压接插件接触件设计要点 接触连接技术主要考察的是接触面积和接触力,包括端子与导线的接触连接,端子与端子的接触连接。 接触件的可靠性是决定系统可靠性的重要因素,也是整个高压线束总成的重要组成部分。由于部分端子、导线和连接器的工作环境恶劣,端子与导线的连接、端子与端子的连接容易发生各种各样的故障,如腐蚀、老化以及在振动作用下松脱等问题。 由于接触件的损坏、松脱、脱落、失效所导致的电气线束故障占整个电气系统故障的50%以上,所以整车高压电气想通可靠性设计中,应充分重视接触件的可靠性设计。 一.端子与导线接触连接 端子与导线的连接,指的是两者中间通过压接工艺或超声波焊接工艺进行连接。目前压接工艺和超声波焊接工艺被普遍使用在高压线束中,各有优劣势。 (1)压接工艺 压接工艺的原理是通过外力将端子的压接部分为导体金属丝进行简单的物理挤压。端子压接的高度、宽度、剖面状态和拉拔力是端子压接质量最核心的内容,决定了压接质量的好坏。 但需要注意的是,任何精细加工的固体表面,其微观结构表面总是粗糙不平的,端子和导线经过压接,并不是整个接触面的接触,而是散布在接触面上的一些点的接触,实际接触面必然小于理论接触面,这也是压接工艺接触电阻较高的原因。 机械压接受压接工艺影响较大,如压力、压接高度等,需要通过压接高度和剖面分析/金相分析等手段来进行生产控制,因此压接工艺的压接一致性一般,刀具磨损影响较大,可靠性一般。 机械压接的压接工艺成熟,实际应用范围甚为广泛,是传统工艺,几乎所有大型供应商均有采取此工艺的线束产品。 采用压接工艺的端子和导线接触剖面 (2)超声波焊接工艺 超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。 超声波焊接是通过超声波发生器将50/60赫兹电流转换成15、20、30或40 KHz 电能。被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被通过摩擦方式转换成热能,将金属熔化。 从性能上来说,超声波焊接工艺的接触电阻小,长时间过电流发热小;安全性方面,牢靠,长时间振动状态下不容易松动脱落;可适用不同材料间的焊接;受表面氧化或镀层影响下;可通过压接过程相关波形监控判断焊接质量。 虽然超射波焊接工艺的设备成本较高,并且所焊接的金属件不能太厚(一般≤5mm),但超声波焊接作为一种机械处理过程,在整个焊接过程中无电流流过,因此不存在热传导和电阻率的问题,是高压线束焊接未来的趋势。 采用超声波焊接的端子和导线及其接触横截面 不论是压接工艺还是超声波焊接工艺,端子与导线连接后,其拉脱力需满足标准要求,导线与连接器连接后,拉脱力不应小于最小拉脱力。 本文主要阐述了高压连接器的基本构成、多种分类、设计要素、故障分析、对应措施,以及对连接器做更深入地拆解,对其段子与导线接触连接进行了介绍。下一篇推文中,我们将继续介绍高压连接器端子与护套的连接,连接器绝缘结构设计、抗震结构设计、防转结构设计、耐高压性能设计等重点内容,欢迎大家交流、雅正。