二. 端子与护套接触

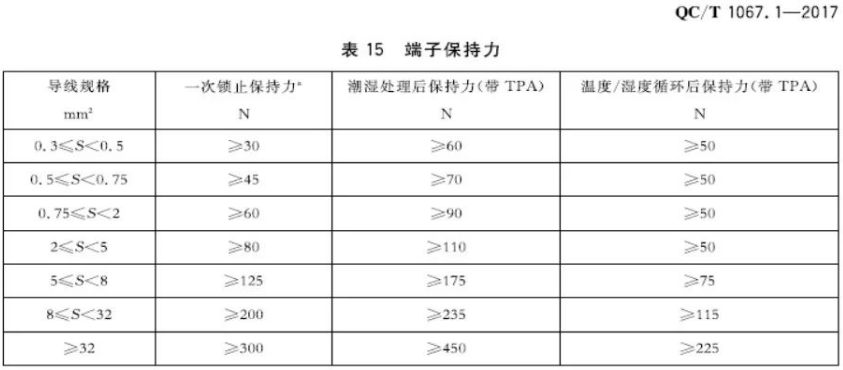

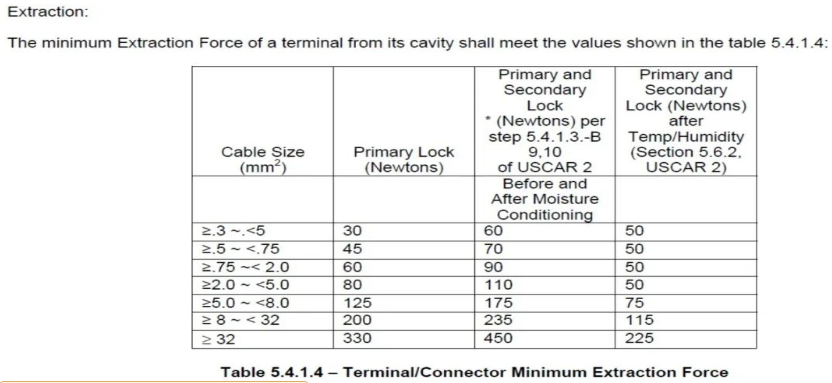

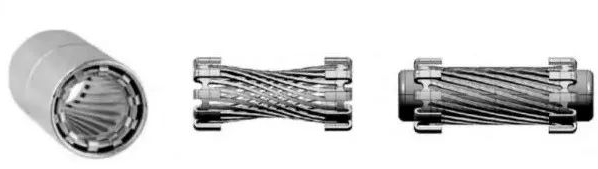

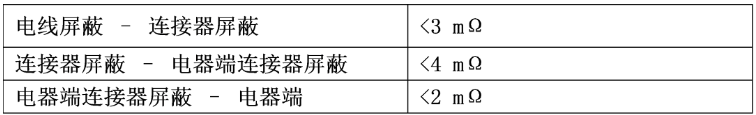

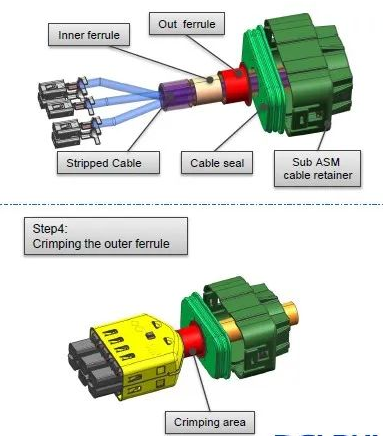

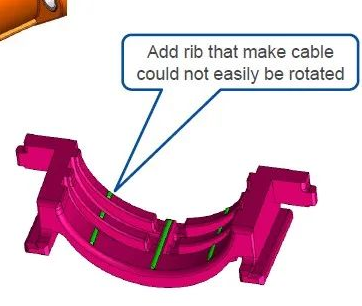

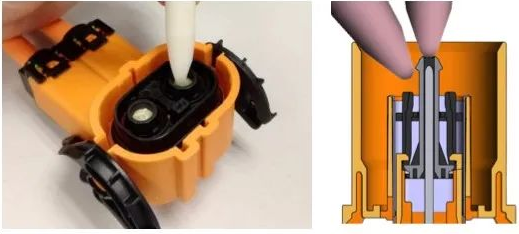

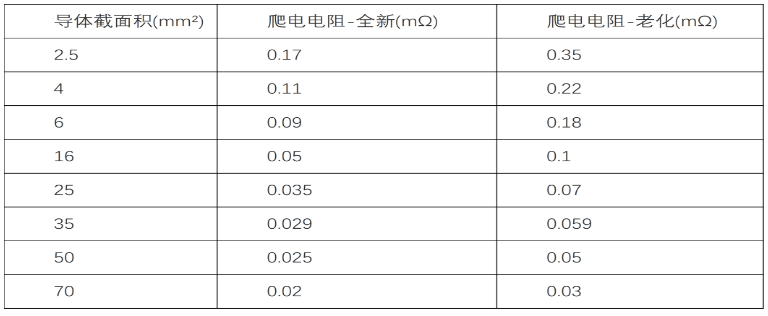

已和导线完成压接的端子插入连接器中,端子和连接器内护套之间需要设有锁止结构,将端子固定在护套内,端子在护套内的保持力指的就是沿轴向使端子与护套分离所需要的力。 不同标准中,端子与护套的保持力均不相同,有按照端子规格来定义的欧标,也有按导线规格来定义的美标。 QC标准中关于端子与护套保持力的要求 美标中关于端子与护套保持力的要求 三. 端子与端子接触连接 端子与端子的接触可靠性取决于接触件的接触形式、表面质量、原材料性能和工作环境等多种因素,在设计含有高压接触件这样大电流的连接器时,端子与端子的连接选用何种接触形式将直接决定连接器整体的质量和成本。 连接器基本性能之一的接触电阻是有插针(端子)和插孔(端子)的接触来保证的,主要有两个方面的要求: 插针和插孔在插合后的基础电阻必须小于规定的接触电阻; 插针和插孔插合后,保证端子之间的接触的连续性,不能产生接触瞬间断开或长时间断开的情况。 只有做到这两点,才能保证连接器所连接的高压部件之间的高压电的可靠传输。 目前行业中普遍使用的高压插孔接触结构主要有片簧式、线簧式和簧圈式三种。端子和端子相互接触的形式一般被分为点接触、线接触和面接触三类。 (1) 片簧式接触件 片簧式接触件的插孔为冠簧孔,插孔内安放有片簧圈,每个片簧圈由多个弹簧片组成,所有弹簧片都向里拱。组成具有弹性的弹簧圈,当插孔和插针相配时,每个弹簧片都和插针接触并且产生挤压力,保证多点稳定接触。 片簧式接触件是传统接触技术,工艺简单,设计灵活,扁平化设计使端子装配占用的空间很小,进而使连接器的整体尺寸变小,对装配空间的要求也相应减小。 从电性能角度而言,采用片簧式接触技术的端子接触点少,接触稳定性一般,接触电阻相对较大。 片簧式接触件 示意 (2) 线簧式接触件 线簧式的插孔为线簧孔,插孔的结构和片簧式插孔的结构相似,只是线簧式插孔由多根弹性镀金或镀银金属丝组成,并按单叶回转双曲面的直母线排列,并与内套直母线形成一夹角。 线簧式插孔的优点在于接触电阻小、插拔力柔和且寿命长、抗震动和耐冲击,但工艺复杂,成本也较高,体积相对要大,目前只适用于圆形端子。 采用线簧式接触件的插孔与插针 示意图 (3) 簧圈接触件 簧圈接触件的扇叶弹簧与母端端子接触点超过40个,充分保证端子间的接触。 从电性能来说,簧圈接触件的接触电阻小,载流容量高,内部热量低,并且由于簧片变形的特点,能够保证在不同工况下的高接触有效性,具有良好的高偏差补偿度;从空间和安装角度来说,簧圈接触件所需要的内部空间少,易于装配。 簧圈接触件的加工工艺难度大,成本较高,一般适用于圆形端子。 采用簧圈接触件的插孔与插针 示意图 高压接插件的绝缘/屏蔽结构设计 高压导线采用屏蔽层,同理,高压连接器也需要屏蔽层,以抵抗干扰低压电气元件,防止干扰影响其正常使用。 连接器的屏蔽结构按芯线可分为多芯屏蔽和单芯屏蔽。 (1)多芯屏蔽 多芯屏蔽的设计,接插件的屏蔽由上下两半装配而成,内金属圈,屏蔽壳装配后与外金属圈、导线屏蔽网压接。公母端屏蔽壳通过弹片连接。 多芯屏蔽方案 示例 (2) 单芯屏蔽 单芯屏蔽一般使用屏蔽环压接工艺,通过外力将外屏蔽法兰、屏蔽网和圆柱形屏蔽壳强力接合,再通过弹片与设备壳体相连,从而达到电气导通的目的。 单芯屏蔽方案 示例 高压连接器的抗振动设计 高压连接器连接的高压导线虽然从数量上来说,远不如低压电气系统中的某些控制器所带的导线数量多,但由于高压导线线径较粗,单靠导线插针和连接器的插孔之间的固定结构,不能完全保证其连接的可靠性,尤其在某些运动区域,导线本身的运动和车辆运行时的运动相互叠加产生的振动,会对插针和连接器的连接可靠性产生影响。 因此,高压连接器需要满足《动力系统零部件机械振动及冲测试规范》,在带载情况下,经受振动和冲击后,仍能满足电气性能要求、水密性能要求,稳定工作。 为了达到以上目的,需要针对连接不同高压设备的连接器进行额外固定,尽可能减小高压导线和连接器之间的相互运动。 (1)附加固定件 在连接器的尾部增加一个固定部件,将高压导线固定在设备壳体上,来减少高压导线振动对连接器内部接触稳定性的影响。 该设计保证了连接器系统抗振性能,可以降低连接器自身的抗振要求;保证了连接器尾部导线的笔直,有利于保证密封。 使用附加固定件需要额外的装配空间,对设备壳体有特殊的要求。 附加固定件示意图 (2)尾部锁紧机构 尾部锁紧机构是通过连接器尾部的特殊锁紧结构(尾壳)挤压、固定导线。锁紧结构有效减少了导线振动对连接器内部接触的影响;还能防止导线的径向的串动。 尾部锁紧机构 高压连接器防转动设计 圆形的高压导线在安装时,会不可避免地在力矩的作用下转动,为了避免这种转动对高压导线产生额外的疲劳度影响,需要在连接器内部进行防转设计。 (1)支撑筋夹紧 连接器内层有若干支撑筋,支撑筋夹紧高压线束,防止导线转动。这种设计具有一定的放扭转功能,但支撑筋很薄,性能提升有限。 连接器内部的支撑筋 (2)多边形限制 使用六边形的防护罩/金属套/反旋转零件,可以有效防止导线相对于防护罩的径向转动。 六边形防护罩 (3)防触碰设计 为防止人体与带电部件意外接触时发生危险,连接器外壳除操作运行所必需的孔以外不得开有通向带电部件的孔,或者具备相应的防触电保护部件。 参考ISO20653标准,常用的连接器防触指要求为IP2XB。 防触碰主要有两种设计状态:在母端利用塑料结构包围端子,从而避免手指触碰到金属端子;在公端子端,设计塑料头,避免手指触碰。 连接器防触碰 示意图 高压连接器耐高压性能设计 爬电距离是指当工作电压过大时,瞬时过电压会导致电流沿绝缘间的间隙向外释放电弧,损害器件甚至操作人员。这个绝缘间隙就是爬电距离。电弧持续的工作电压决定了爬电距离。 在高压连接器结构设计时应尽可能增大爬电距离,考虑到连接器介质耐压4000V以上。经过仔细计算与校核,将连接器的爬电距离设计成24mm以上。即可完全满足高压连接器600V的使用要求。 为了提高连接器的耐高压性能,连接器插合时,其界面部位应贴合无空气间隙。连接器的界面主要包括插头连接器和插座连接器的插合界面、连接器接触件和导线的连接部分。这些部件需要介质全填充无空气才能可靠保证连接器不被击穿。为了杜绝界面气隙的存在,在高压连接器设计时一般采取如下措施: (1) 在插合界面处采用软绝缘材料,以保证在插合到位的同时将空气间隙填实。 (2) 插孔接触件外的绝缘采用模塑的形式,将接触件外的间隙填实。 (3) 插头和插座的插合面采用锥面结构。 (4) 接插件连接导线后,部分导线绝缘伸入连接器壳体绝缘。 为了提高连接器的耐高压性能,电动汽车高压连接器选用了绝缘性能良好,击穿电压高,绝缘强度高,高温高压下稳定性好,耐电弧,耐漏电痕迹,吸湿性低的PPA(聚邻苯二甲酰胺)塑料。 连接器爬电电阻 总结 本文我们介绍了高压连接器端子与护套的连接,连接器绝缘结构设计、抗震结构设计、防转结构设计、耐高压性能设计等内容。下一篇推文我们将重点介绍高压连接器需要完成哪些散件认可试验,以及对于高压连接器而言,各项性能要求是如何的。比如,在绝缘电阻,温升,屏蔽连接电阻等电气性能方面,以及插拔寿命,温度存储,腐蚀防水等机械性能方面的具体要求和试验准则。