动力电池的密封结构对于其安全性能具有重要的影响,为此,本文从动力电池的上 / 下箱体连接界面、高低压连接器以及外露器件跟电池箱体的安装界面等关键部位着手,提出了动力电池密封结构的设计思路。

关键字:动力电池 密封 结构;

1 引言

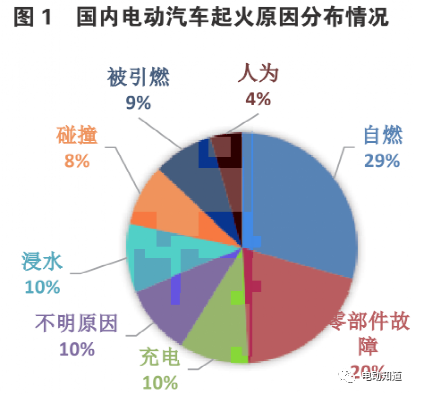

电动汽车是汽车领域的主要发展趋势之一。其安全性能备受社会关注。纵观近年来电动汽车的所有起火事故,因浸水而引起的起火事故占比高达 10%(如图 1 所示)。

电池组作为电动汽车的动力源,其安全性直接影响整车的安全性。尤其是在底盘下组装的电池组,至少要满足IP67等级对电池外壳防尘防水的要求,才能保证电池组的防水密封性能。本文从电池组的防水要求出发,探讨了电池盒密封的具体设计方案。

2设计方案

电动汽车电池组的密封结构设计主要是机械密封设计,需要考虑以下关键部分:1)下盒与上盒的连接接口,2)高低压连接器,3)外露器件与电池盒的安装接口。

2.1下盒与上盒连接接口密封结构设计

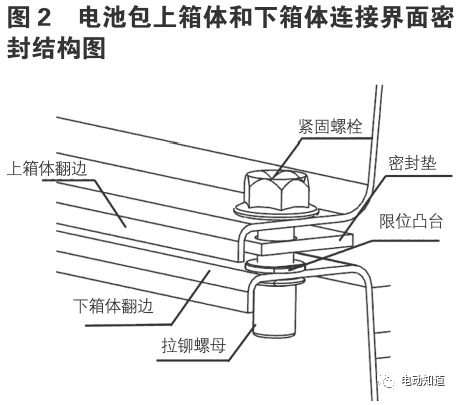

电池组的上箱体和下箱体的密封面都很大,密封效果对整个电池组的密封性能影响很大。一般电池组的上下盒都会采用弯曲翻边和密封垫的设计。同时将密封垫的螺栓孔压在电池盒下盒的翻边铆接螺母上(图2),上下盒翻边与密封垫通过紧固螺栓充分压紧耦合,保证了电池盒IP67的防尘防水等级。

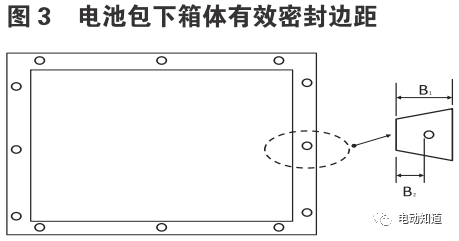

值得注意的是,电池包上箱体和下箱体要有足够的密封接触面边距(如图 3 所示),B 1 ≥ 20mm,B 2 ≥ 6mm,才能有效地保证密封接触面良好。

为了保证电池包下壳翻边的平整度,降低翻边处的密封风险,电池包上壳和下壳的翻边安装螺母可以用带凸台的拉铆螺母固定,减少了焊接螺母导致下壳翻边的局部过热和变形,改善了这里的密封设计。

在电池组的设计过程中,考虑到密封性能、使用环境温度、成本、可维护性、耐腐蚀性等因素,大部分垫片都会选择较为常见的泡沫垫片。这种发泡材料设计的密封结构可以称为压缩密封,通过使密封垫形成适当的预压缩量,利用材料的反弹力将盖子压紧,起到密封作用。

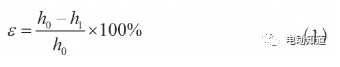

在电池组压缩密封的设计过程中,垫片的压缩比是一个非常重要的设计参数。如果垫片压缩过小,会造成泄漏;如果压缩过大,密封橡胶的应力会松弛,甚至损坏造成泄漏,同时很容易永久变形。压缩比ε通常由以下公式表示:

式(1)中:

h0 为密封垫自由状态下的截面高度,单位为 mm;h1 为密封垫压缩后的电池包上下箱体密封面平面的高度,单位为 mm。在选取密封垫的压缩率时,应重点从如下两个方面考虑:

1)要有足够的密封接触面积;

2)尽量避免永久变形。这两个方面之间存在着矛盾,压缩率大可以获得大的接触压力,但是过大的压缩率无疑会更加容易造成永久变形,从而减小密封垫的使用寿命。而压缩率过小则可能由于密封垫高压误差和电池包密封面高度差和电池包密封面高度误差不符合要求,消失部分压缩量而引起泄漏。

如果在电池包下箱体翻边上单用一层密封垫进行密封结构设计,则密封垫容易永久变形,经不起反复拆装,可以考虑设计成密封垫固定孔处加带凸台的拉铆螺母,上下箱体用螺栓通过此带凸台的拉铆螺母固定在一起的,例如密封垫的高度设计为 5mm,拉铆螺母的凸台高度设计为2.5mm,因此密封垫的最大压缩率是 在密封设计中,橡胶的相对变形量一般取

在密封设计中,橡胶的相对变形量一般取 为宜。也有一些如 HT-800 的材料,自身的压缩率很大,变形量可以达到

为宜。也有一些如 HT-800 的材料,自身的压缩率很大,变形量可以达到 。

。

为了保证电池包的密封可靠性,一般密封垫的变形量要大于 30%,小于60%;密封界面压力大于 3kPa。在选用密封垫时,除了需考虑密封垫的压缩率外,还需考虑密封垫的黏结力、防水性能、高低温性能、防火阻燃性能、还有比较重要的长久使用的可靠性能,这样才能保证电池包上箱体与下箱体处连接界面密封安全性。

2.2 高低压连接器与电池箱体的安装界

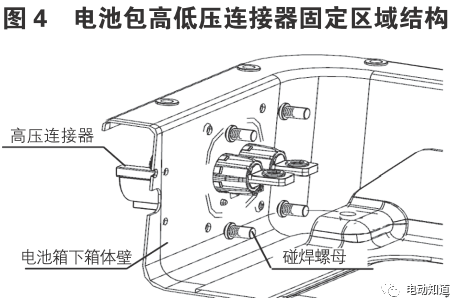

面密封设计在电池包密封性设计中,大多电池汽车用电池包的高低压连接器与电池箱体的安装螺母采用普通点焊螺母的方式,安装界面密封失效率也是很高的,故高低压连接器与电池箱体固定处的密封性需重点考虑,对电池箱体壁的平面度要求会很高。

为了保证高低压连接器与电池箱体固定处的密封性,其固定点的螺母可以采用盲孔碰焊螺母,并把其法兰面直接碰焊到电池箱体壁上,可以保证接插件碰焊螺母与电池箱下箱体壁孔完全融合成一个整体,如图 4 所示,从而有效保证此处的密封等级及提高接插件处固定螺母与下箱体生产的合格率。

2.3 气压平衡部件与电池箱体的安装界

表面密封设计在电动车电池组的长期使用中,由于温度、海拔等因素的变化,会产生内外压差,密封面所能承受的压力是一定的。一旦内外压差超过极限值,密封接口就会失效,导致IP67防护失效。为了解决这个问题,通常在电池组上安装气压平衡部件,如排气阀或防爆阀。如果气压平衡组件与电池壳之间的密封设计不好,很容易成为整个电池组密封失效的位置。上电池盒排气阀固定螺母采用带平台的点焊螺母。排气阀固定螺母焊接到上电池盒后,螺母的焊接面与上电池盒齐平,有效保证了排气阀固定螺钉与上盒壁的耦合,从而保证了此处的密封性。

3总结

电动汽车电池组的密封结构设计对电池组的安全性至关重要,因此建议在设计电池组密封结构时采用可靠且经过验证的密封方案设计。选用的密封材料和方案不仅要考虑垫片的压缩比,还要考虑工作环境、耐腐蚀、耐油污、防水性能、高低温性能、耐火阻燃性能、成本、反复拆装、长期使用的重要可靠性等。只有这样才能设计出好的电池组密封方案,从而完善电池安全技术的设计,带动电动汽车产业的发展。