车用高压连接器的功能升极??

发布时间:07/27 —— 2023

1881

连接器行业的快速发展有目共睹,连接器快速发展的背后有两大推动力,一是通信行业5G的发展带动了连接器高速连接的发展,二是新能源汽车推动了连接器高压连接的发展。不管是传统燃油车还是新能源汽车,一直以来都是连接器最大的应用市场,连接器在汽车的动力系统、车身系统、车载设备系统等各类系统中都有广泛的应用。

新能源汽车需要一套完整的高压连接系统,一套完整的高压连接系统中需要应用大量的高压连接器,不同于传统汽车低压接线着重于电池、电驱、电控,在新能源汽车上高压系统里高压连接器从连接器的耐热性、耐压性到载流能力、EMC等等物理特性电器性能显得更为重要,这是新能源汽车与应用低压连接器的传统汽车有着明显区别的地方。

伴随新能源汽车的发展,高压连接器已经历经了几次升级。从连接器角度来看,由工业连接器改款来的高压连接器是第一代,第二代开始,高压互锁功能开始应用。第三代高压连接器是以塑料+屏蔽功能+高压互锁为特点。第四代高压连接器则是在第三代基础上增加了二级解锁功能。不难看出,高压连接器在与新能源汽车同步发展的过程中,高压互锁是每一次升级中都避不开的核心功能。所谓高压互锁,即用低压信号管理高压回路,是保证高压连接系统安全可靠的保障。加入高压互锁后,整个连接系统可以避免实际操作过程中的带电断开、闭合所造成的拉弧等危险情况。目前通用的高压连接器系统在提供多个锁扣选择的同时基本都在锁扣内部集成了高压互锁功能。通过高压互锁的逻辑时序,带有高压互锁的连接器系统可以在带电时开断。开断时,功率端子会与互锁端子会分先后进行接通/断开。在这类车用高压连接器的设计上,端子大多会采用了90度或180度的插头设计,在高压互锁功能之外提供EMI屏蔽。而且整个连接系统会采用很宽的温度和线径范围来适配众多的混合动力及纯电动汽车应用。在高压互锁下,系统对互锁端子回路的响应时间在10~100ms之间,当连接系统分离时间小于系统响应时间时,就会出现带电插拔的安全风险。这是高压互锁把系统整体安全性能提升的同时没能消除的风险点。

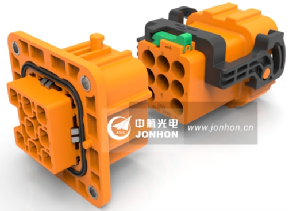

第四代高压连接器中的二次解锁正是为了解决高压互锁断开时间的风险而设计。从市面上带有二次解锁功能的高压连接器来看,二次解锁功能可以有效地把这个断开时间控制在1s以上,确保连接操作不会有带电风险。目前市面上第四代高压连接器实现二次解锁的方法总结起来可以分为两种,一种通过操作方向,一种通过机械插拔。第一种方法通过助力扳手与正常拔出的方向相反(不同方向即可)来实现,连接器拔出时助力扳手与端口分离的方向只要不在同一个方向上,这样就会增加拔出的响应时间。第二种是机械式的二次解锁,连接器第一次被拔出时会被机械式结构锁死在只能拔出到高压互锁端子断开的位置,也就是说在第一次插拔时功率端子仍然会处于有效接触状态。此时高压回路因高压互锁端子分离而断开,经过第二次操作才能彻底把端子分离,从而实现二次解锁要求。上图中航光电的EVH3系列就是增加了二次解锁的高压连接器。

各类连接器厂商的高压类连接器有一个共性,那就是在保证物理性能和电气性能的同时都会做一些不同于别家的特点来增加用户黏度。以上图中的高压连接器为例,其尺寸与市面上任何一家的尺寸都不一样,几乎找不到相同的替代品。所以说车用高压连接器是一个比较开放的产品,各家参考行业标准自己进行设计,导致了高压连接器五花八门。如何选择需要汽车厂商好好斟酌。另一个趋势则是整个连接器行业都在往高度集成化、模块化的方向发展,高压连接器也不例外。往后,连接器在防护上的作用会越来越重要,包括但不局限于电气绝缘、抗冲击等等。尤其是EMC相关的解决,直接从连接器硬件层面解决已经是很多厂商的方案了。说到底,高压连接器制造中精密冲压和注塑、自动组装技术的高低决定了产品的品质,如何在提升连接器品质的同时适应其高电压、大电流并保证汽车电子系统的安全,是每一家连接器厂商都需要不断攻克的难关。