前言:当前环境污染是关系民生的重大问题。对此国家在汽车行业提出了节能减排的措施及油耗要求。各汽车厂家都致力于降低整车制造成本的同时降低客户的使用成本(油耗),轻量化已经成为各汽车生产厂家的重要课题,也是各车型能否进一步占领市场的关键。

线束作为整车的重要零部件,占整车总重量的2%,而且随着汽车电子设备的逐渐增加而继续扩大。线束轻量化任务越来越被重视,本文从线束的各组成部件分析入手,对汽车线束的轻量化发展趋势做了简要阐述。

1线束的重量组成结构前言

汽车线束的重量的组成75~80%是导线、15%是端子及接插件、10%是外包材料及其它。

1.1导线

传统汽车的导线都是铜合金导线,线径的使用由0.35~25mm,每辆汽车的导线使用如果首尾相连约2KM。以一辆B级轿车的重量来估算,导线的重量约25~30KG,汽车每行驶100KM,车辆将消耗近0.1kg的汽油。

导线做为线束重要的组成者,研究如果选用更轻,更可靠的替代产品成为线束轻量化领域的热门话题。近几年来,铝导线、特细导线、合金导线以及混合芯体导线层出不穷,越来越被线束厂家和主机厂所重视。

1.1.1电源线的轻量化方案

电源线因其承载电流大,线径粗,端子和导线的拉拔力强,所以利用铝导线代替铜导线的方案被越来越被线束生产厂家所接受。因为铝导线其导线特性和铜比较相近,重量比铜更轻。所以铝导线的使用前些年已经普遍应用于2.5mm~50mm的铜合金导线的替代上。此方案比较成熟,轻量化方面取得显著效果。

1.1.2信号线的轻量化方案

虽然铜和铝的导线性能上比较相近,但是其拉伸强度铝的性能远不如铜。小线径的轻量化方案,生产厂家采取的方案百花齐放。

(1)0.75mm铝导线的应用

有部分厂家没有放弃铝导线的使用,继续研究其合金的拉伸强度是否可以弥补其纯铝导线的不足。例如以某导线生产厂家的铝导线开发为例。为满足0.75mm的铝导线可代替0.5mm的铜导线为目标,设定铝合金导线的导电率目标满足58%IACS,拉伸强度目标满足110MPa。

虽然纯铝的导电率能达到62%IACS,但是其拉伸强度只有70MPa。那么就需要在铝导线内增加第二种金属,最优的是Fe,但是分析Fe的比例后发现满足导电率的要求后加工性能下降。所以继续增加第三种元素,第三种元素既要满足加工性能对Fe缺陷的补偿即MS要小,又要拉伸强度的固溶量要高,所以Mg恰恰合适。

这样掺有另外两种金属的铝合金就很好的替代了铜合金导线,即在导电率和拉伸强度上满足了设计要求,也大大降低了导线的重量。但是面临的问题却较为棘手。

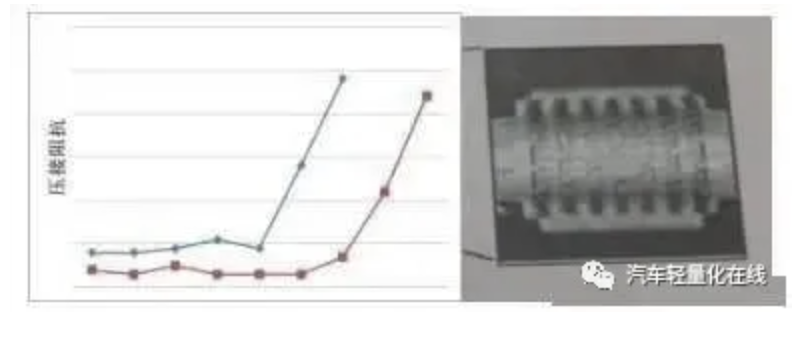

CuO和Al2 O3的导电率10~7s/cm,都是不导电的物质,所以只能通过压接破坏其氧化膜来保证其导电率。但是压缩比与保持力也存在矛盾,对于Al合金的导线其合适的压接区域比Cu合金导线的区域更窄,更加不易于操作。所以厂家改善了端子压接槽形状来改善电线保持力和电流连通性能(图1)。

图1压接条件和阻抗对比

解决了压接课题,又面临着防腐问题。铝的金属活泼性比铜活泼,所以在与铜端子压接过程中,接触位置容易产生接触腐蚀。在硫化的环境下,金属铝很容易溶出。为了解决此问题,图2接触位置(包括压接部到端子后部)利用树脂材质热缩密封能有效的解决此问题。

图2端子压接的防腐

(2)铜合金的特细导线

信号线的导线利用率一直很低,0.5mm/0.35mm的铜导线可以承受10A左右的电流(环境温度24℃),但是信号线内真正流通的电流往往只有几毫安,这样资源的浪费成为很多线束生产厂家关注的焦点。0.13mm2、0.08mm2、0.05mm2导线已经问世,在多家企业应用。

如何降低线径,使低线径的导线既能满足信号传输的要求,也能满足压接的拉伸强度,端子插入的柱力等是特细铜导线普遍使用和更广泛推广的关键问题。为了满足机械性能的要求,在铜导线中增加合金同样是决此问题的方法。CuSn、CuAg、CuMg和铜包钢是这几年来各线束生产厂家青睐的产品。

以0.35mm导线与铜合金0.13mm的导线为例,其电气性能相差不多,但是重量减少了60%,整体外径也下降了20%。这些数据显示了其优秀的市场前景和经济效益。但是,并不是意味着0.13mm的铜合金导线可以完全替代0.35mm的铜导线。

了解物理的都知道,金属的承载电流能力随温度而变化,而且这种变化随着电阻的增大而更加明显。一般来说,110度以下的环境中,0.35mm的铜导线和0.13mm的铜合金导线的性能差异不大,可以再信号线中替换。所以,这就制约了0.13mm导线的使用环境,在驾驶室内可以普遍使用,但是发动机舱内就需要根据所处位置仔细计算使用了。

虽然,0.13mm的铜合金导线由很大的市场前景,但是其机械强度和插入插件的柱力都是未来深入研究的方向。不同于铝导线的方式,因为其线径过小,其合金内即使参入新的合金也很难满足机械性能、电气性能的同时满足经济效益需求。所以有些线束厂家跳出了金属强度的限制,在导线的外包上寻求解决方案。可喜的是,至今为止很多厂家都需找到了很好的代替资源。

原有导线绝缘层为PVC、XLPE材质,内部含有卤素等有毒物质。

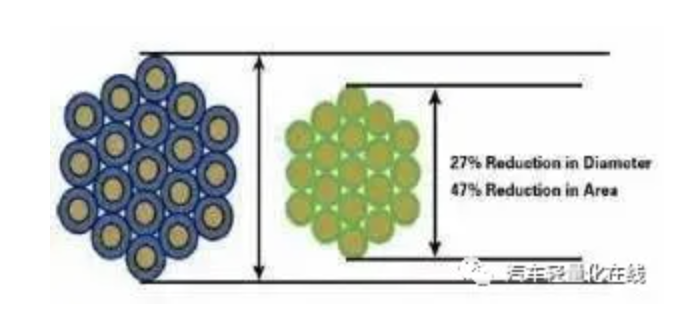

图3 PPE与PVC的对比

近几年世界环保组织对汽车环保提出再回收的标准后,新型无卤素绝缘层被研发出来PPE。其成分安全,环保,又特殊的阻燃性特性。被越来越多的厂家应用。由PVC更改为PPE材料。同规格的0.35mm导线,直径降低了27%,面积降低了47%(图3)。

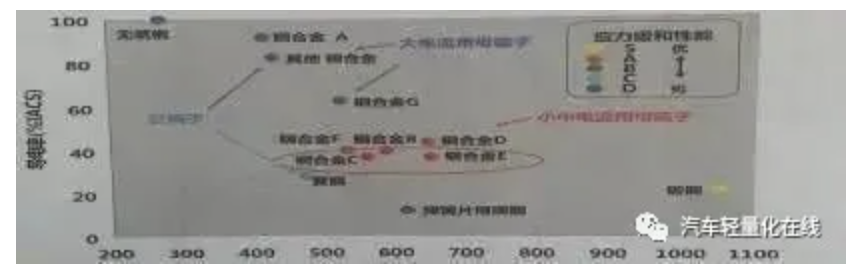

如果对铜合金的导线更详细的分析,可以知道,CuSn的金属强度特性比较优秀,CuAg的电气性能比较优秀。这在导线压接和性能选择上可以作为不同的参考依据。

(3)混合材质的特细导线

在成本节约和能源控制方面日系企业一直都是实至名归的第一位。最早在SUMITOMO研发的一款0.13mm2导线为最细的导线,其采取的是用混合材质的方式,采用中心为一种铜材质,外围为另外一种材质,并且中心和外围的铜丝线径也不相同。

虽然这种导线也满足的传输的电性能要求,但是缺点也很明显:制作工艺繁琐,生产成本高,不能超声波焊接,端子的压接属于非常规性压接,需要特殊设备。因此当时并未得到推广。但是现在任有很多厂家在此方面继续研究,在更细的导线上采取此种方案(图4)。

图4 | 混合材质的特细导线

2接插件的小型化

导线与接插件的发展一直都是相辅相成的,随着导线的特细化发展,接插件的小型化也越来越快。各接插件的生产厂家,都大力开发小型化的接插件。自20世纪90年代中期开始0.64片宽的端子就已经问世。典型的有TE的MQS端子和SUMITOMO的0.64端子。这种小型端子可以使用在信号传输上,可以很大的降低1.5片宽的使用率,直接降低接插件的规格尺寸。

以某公司的20极0.64双排插件为例,横截面积低于同类1.5片宽的插件75%,体积是60%。插件的连接主要性能是老化后接触电压降和插件的机械强度。为了满足其性能要求,在接插件的自锁结构上优化设计。在端子的选材上合金的选择更加严格(图5)。

图5 | 公母端子的拉伸力强度

3线束保护的轻量化

线束保护有很多形式,包括护板、橡胶件和支架。为了能减低做好轻量化工作,线束的保护上可以开展以下工作:

(1)减少金属支架的架构,采用高强度的塑料护板替代金属支架:例如保险丝盒支架和发动机舱布置支架(根据环境温度选择)。

(2)减少塑料护板的选择,利用车身结构、特殊卡丁和固定件替代护板。

(3)减少波纹管的使用,采用耐磨纤维和布基的纤维管代替波纹管。既可以降低成本,也可以减少噪音。

(4)减少橡胶件的使用,在密封要求不高的位置选用发泡,替代橡胶件。

(5)线束的布置上尽量减少内连接,不仅可以降低接插件的重量,也可以减少接插件固定所需的附属件重量以及车身结构重量。

4总结

本课题对汽车线束的总量组成部分的入手,分析了轻量化的方向,及行业也各零部件的轻量化发展趋势。详细介绍了导线、接插件、线束保护等几方面的技术发展方向和技术难点。对于汽车线束轻量化课题的深入研究有重大意义。