锡(Sn)钯(Pd)合金可以很好地降低端子的插入力。

汽车电子控制系统的最新进展导致电子控制单元和电路的数量增加,因此,必要的连接器和端子的数量增加了。同时,多孔连接器要求高插入力,这使得组装操作困难。因此,对于降低插入力的端子镀层的需求不断增长。我们已经开发了一种锡(Sn)合金电镀技术来代替广泛使用的锡电镀。锡合金镀层可抑制连接器匹配期间的磨料磨损,并成功降低插入力。

关键词:低插入力,低摩擦,端子电阻,电镀,Sn-Pd

1. 介绍

如今,越来越多的汽车功能受到电子控制,以改善环境性能,安全性和舒适性。这意味着电子控制单元的数量增加,这反过来又增加了连接到这些单元的传感器和其他设备的数量,从而增加了单个单元中的电路数量以及连接器上的端子数量。对于多孔连接器,在将连接器连接到车辆的过程中,需要更大的力来使连接器配合(连接器配合力),从而降低了可使用性。

通常,当配合力增加时,连接器结构往往被分开成很多子部件,或在连接器中增加推杆(Lever)结构以承受增加的力。然而,为了确保乘客的舒适性和便利性,分配给电子控制单元的安装空间正在缩小。这使得这些传统解决方案变得困难,因为它们需要更多的空间。

由于这个原因,对开发新镀层的需求越来越高,该镀层降低了连接器的插入力和摩擦系数。从而即使针脚的数量增加,也可以将配合力保持在较低水平。

住友电工通过开发独创的电镀技术来降低端子的插入力,从而制造了一种具有更多针脚的连接器。

这个技术补充了连接器的大部分配合力。

2. 接触磨损机制

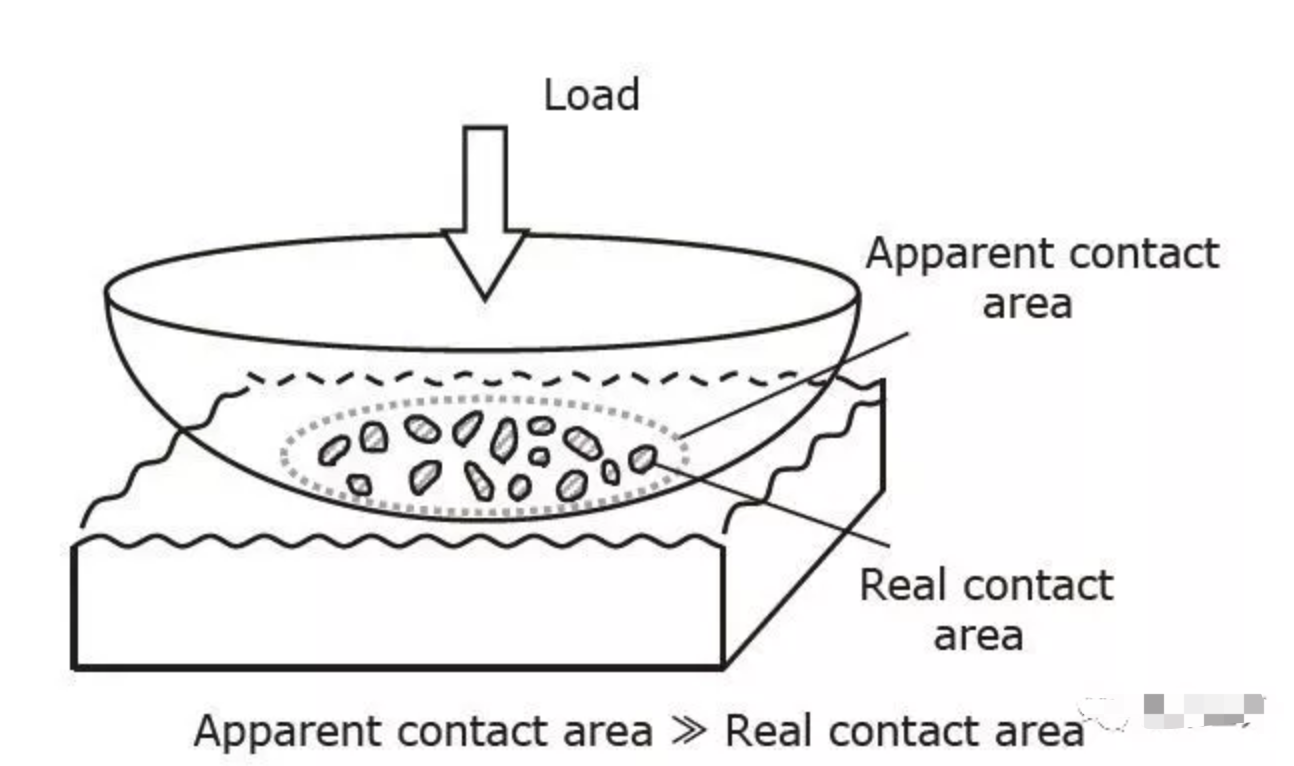

固体之间的接触,表面总是存在一定的粗糙度,因此实际接触面积比可见接触面积小得多,如图1 (a)所示。真正的接触区域出现在突起的尖端之间, 如图1(b)所示。这意味着接触压力变得非常高,并且在表面上产生了强大的结合力,从而增加了附着力。当外力施加在两个表面之一上时,粘附部分被剥离并形成新的粘附部分。重复此操作所需的力是粘合摩擦力。(1)

传统上,回流锡(Sn)镀层已用于端子。这涉及将Sn 镀到铜合金母材上,并使用回流处理*1 来熔化Sn 并使其重结晶。在相同材料的两个零件之间发生磨损时,高亲和力意味着发生牢固的粘附力,并且摩擦力增大。

图1.实体表面之间的接触示意图

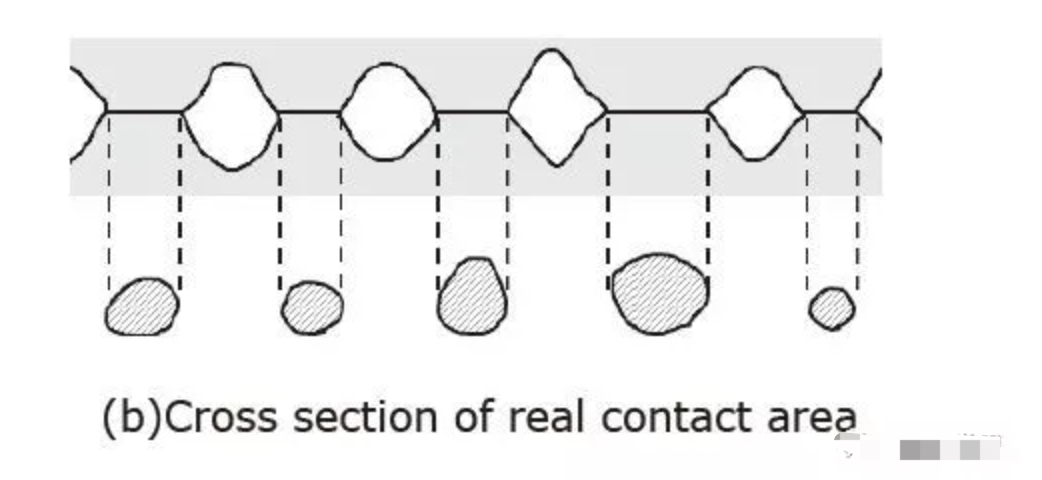

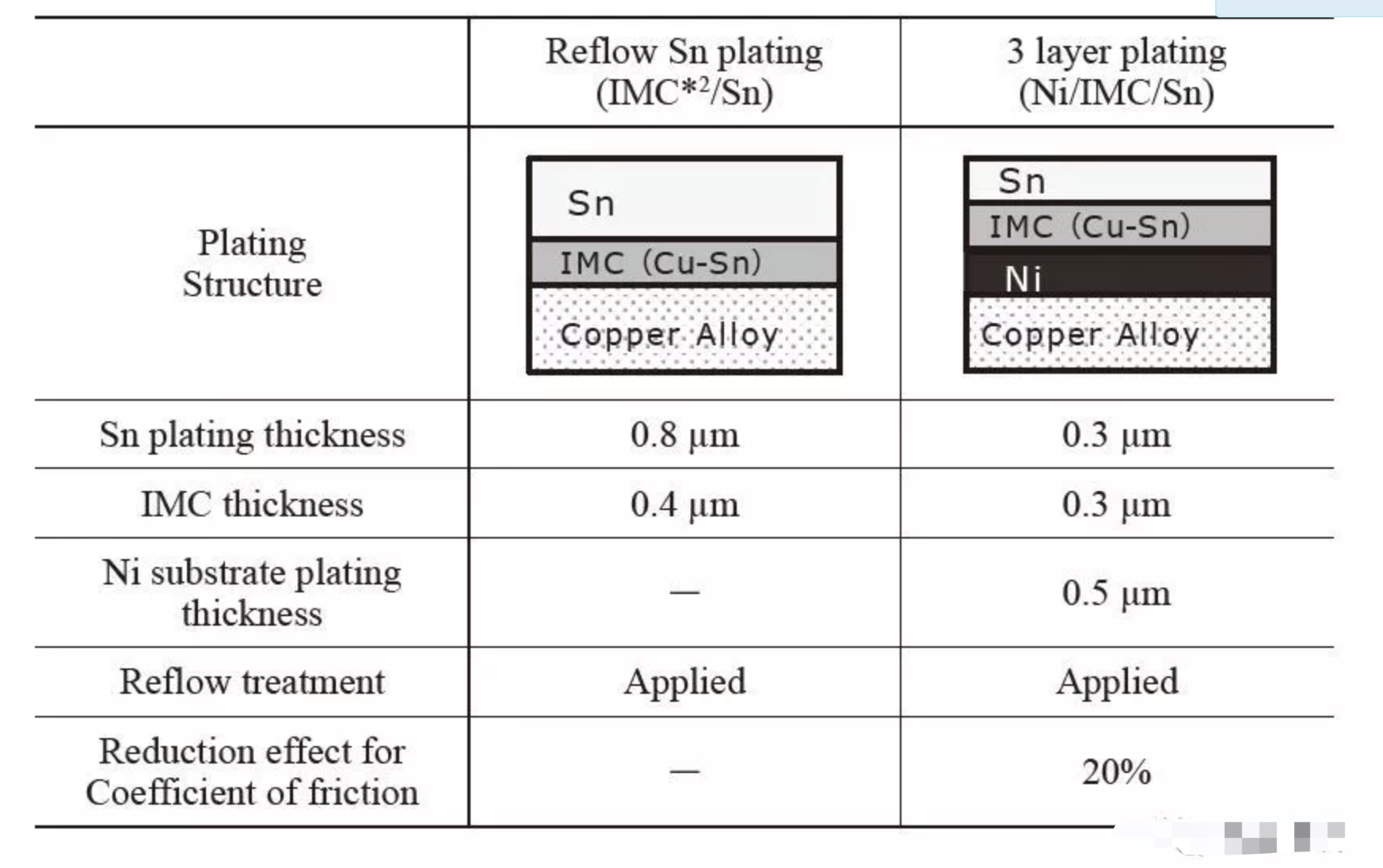

另外,由于两个表面的轮廓不同或其他原因,一个表面被推入另一个表面。如图2 所示,当一个表面为球形而另一个表面为平面,并且两个表面彼此相对滑动时,球形表面将推入平面。随着被推入的球形表面的移动,平坦表面与前面一起沿移动方向被挖出。挖掘所需的力是犁摩擦力。

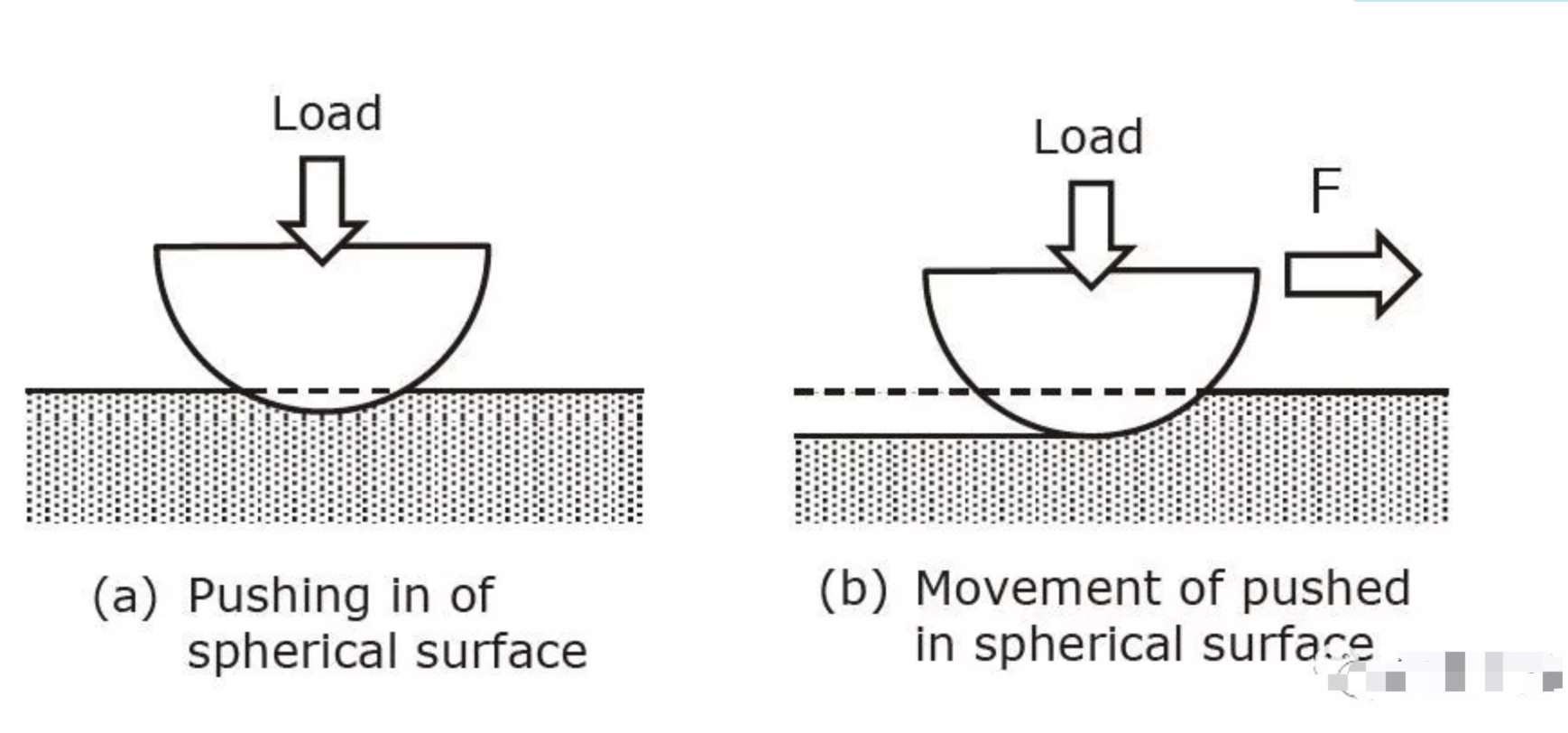

当插入端子时,上述的粘着摩擦和犁式摩擦也会影响两个镀锡表面之间的磨损。为减少插入力而开发的一种先前方法是镀上薄的Sn 层,例如表1 所示的3 层镀层。通过减小Sn 层的厚度,表观硬度增加,犁摩擦和表面变形减少。但是,降低摩擦系数的效果仅限于20%左右。

图2.犁摩擦力

表1.镀锡的类型(代表性示例)

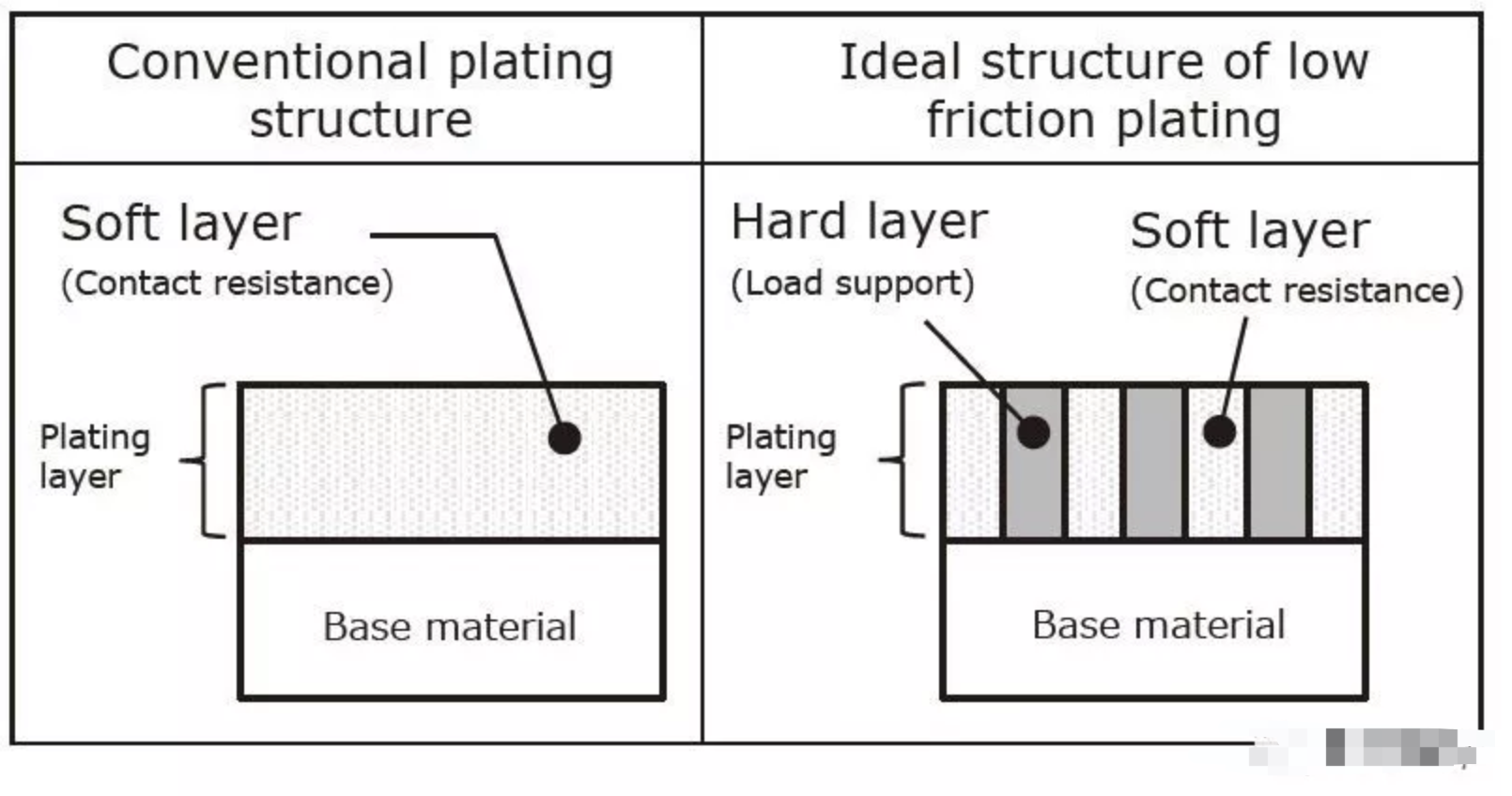

为了进一步减小摩擦,我们考虑使用如图3 所示的具有交替的软层和硬层的电镀结构来实现功能分离的电镀。该结构确保了与软层(Sn)的接触电阻,并且在端子插入硬层期间支撑了负载,以抑制犁摩擦力和粘附摩擦力。

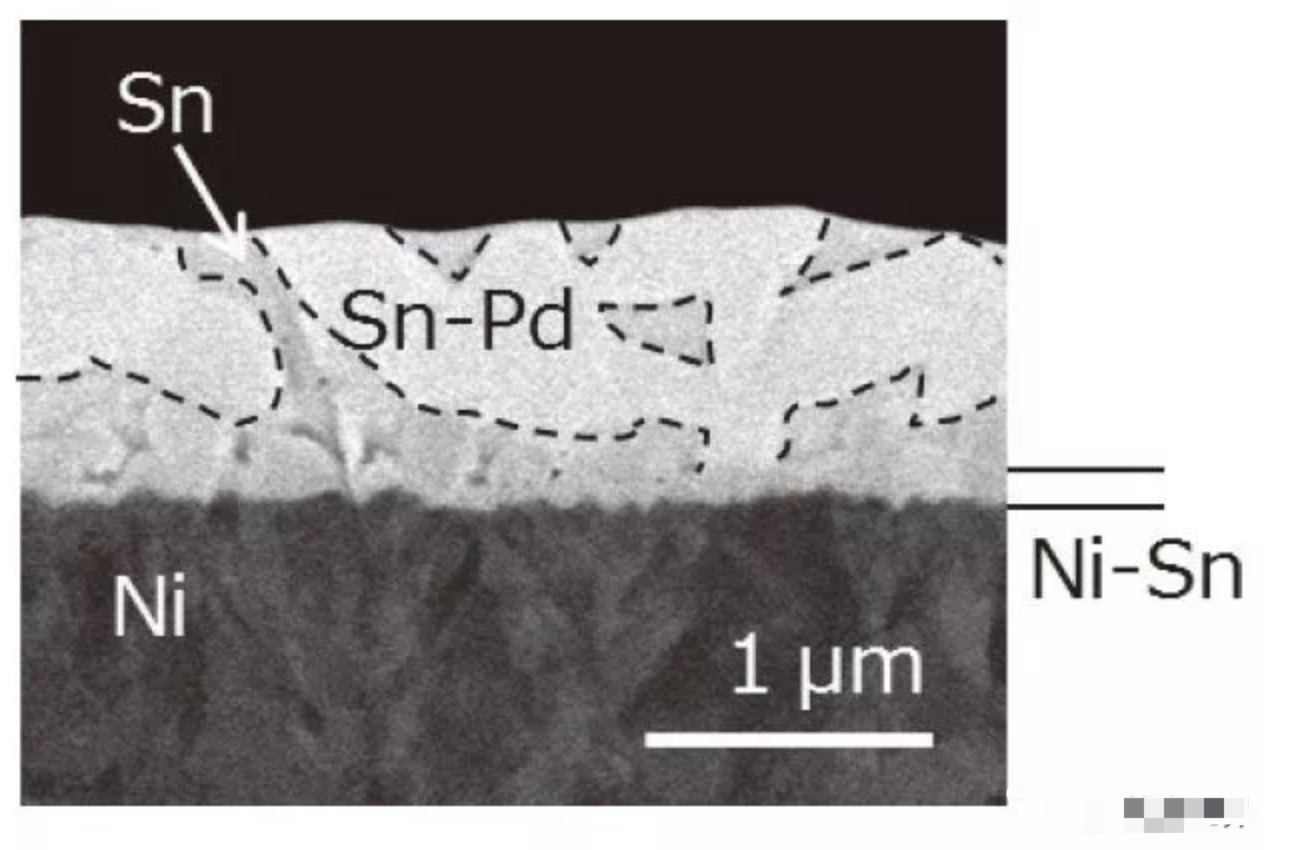

以这种结构为理想模型,我们着眼于以下事实:锡和钯(Pd)的金属间化合物(Sn-Pd 合金)很坚硬并形成网状图案,并将其应用于低插入力镀层。形成的镀层结构如图4 所示。该镀层的特征在于,在软锡镀层的厚度方向上形成硬质Sn-Pd 合金,并在其外表面露出。Sn-Pd 合金的量取决于Pd 的浓度,并且可以根据需要调整合金的量。

在开发的项目上,在回流处理的合金化中,形成了Ni,Sn 和Pd 层以获得图4 中所示的原始结构。

图3.低摩擦镀层的理想结构

图4. Sn-Pd镀层的剖面结构

。

3. 锡钯镀层性能

与常规的回流Sn 镀层相比,我们评估了摩擦低的Sn-Pd 镀层的性能。

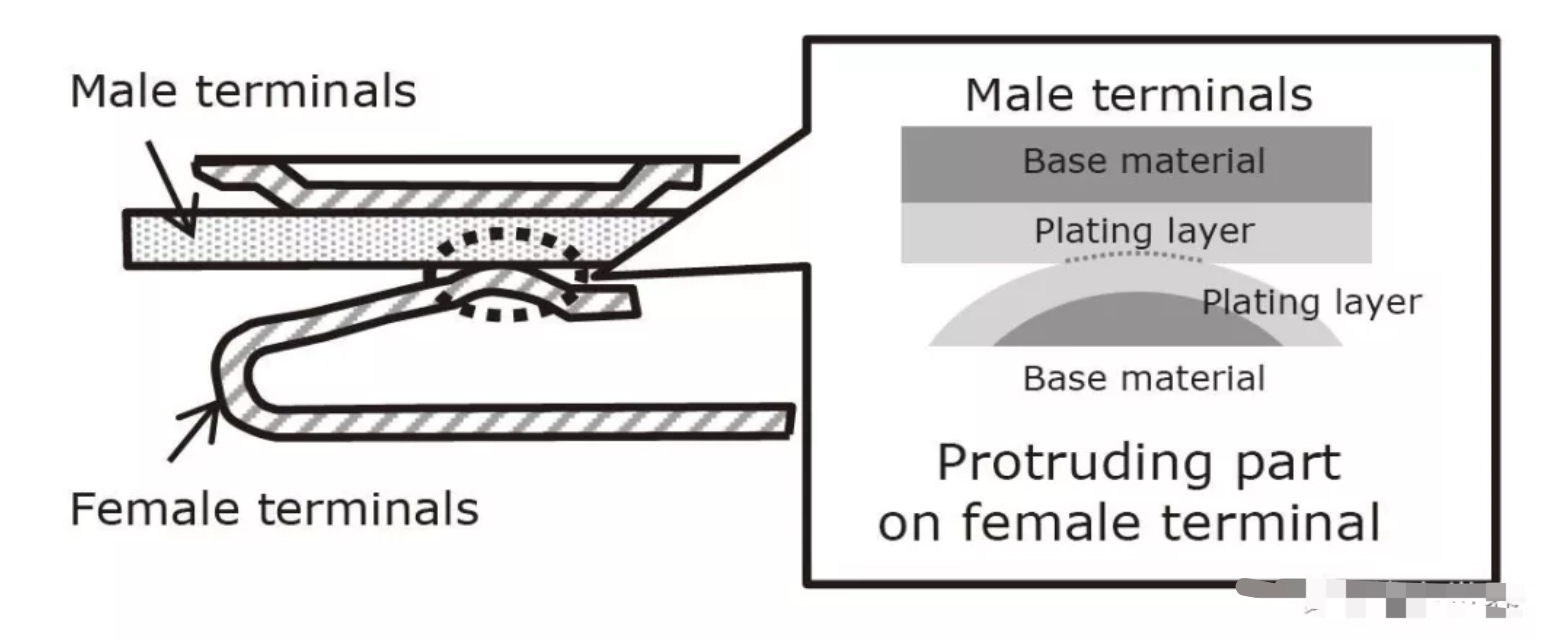

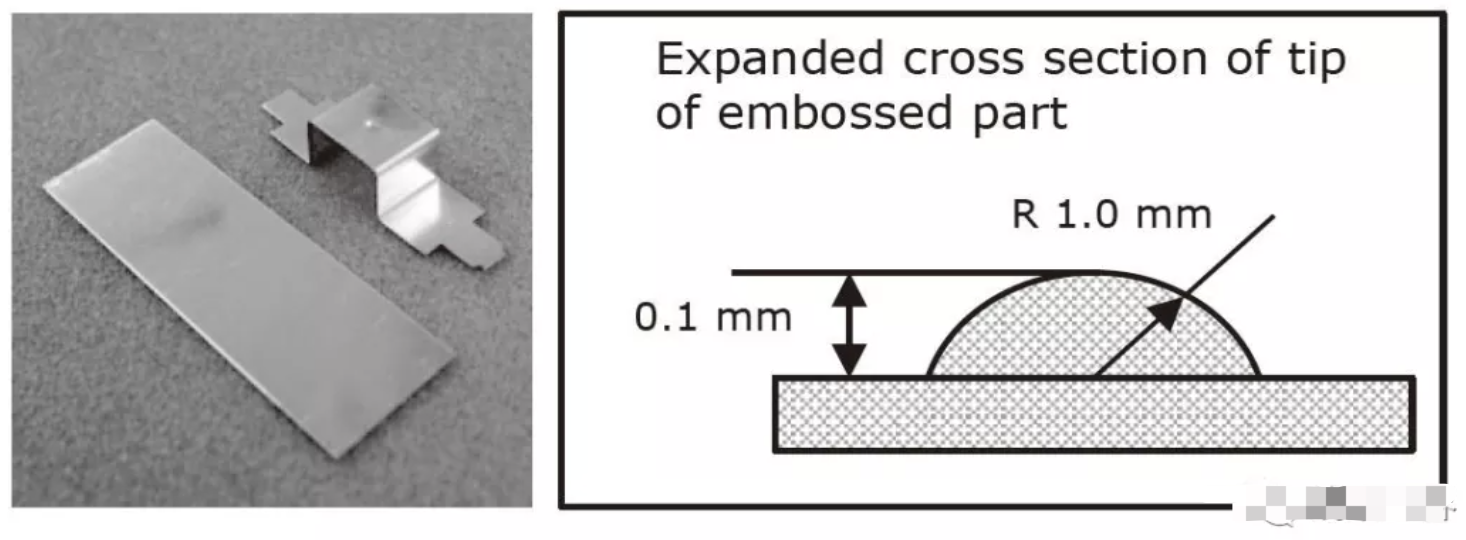

图5 示出了当端子处于配合状态时的横截面示意图。母端子在与公端子接触的部分上具有球形突起。当插入端子时,公端子与母端子上的突出部之间的摩擦力极大地影响插入力。因此,如图6 所示,我们准备了一个扁平的试件来模拟阳端子,并准备了一个凸起的测试件*3来模拟阴端子的突出部分。每个试件都由铜合金制成板制成,厚度为0.25 毫米。镀层规格如表2 所示。在凸起 的测试件上,进行了被广泛用于连接器的回流Sn 镀层。对于平板,我们生产了两种不同的类型:一种带有回流锡镀层,另一种带有锡-钯镀层。表3 示出了在评估中使用的镀层的组合。

图5.配合状态下的端子横截面示意图

图6.扁平试件和压纹试件

在这些条件下,我们评估了摩擦系数(3-1),耐磨损性(3-2),接触电阻特性(3-3)和耐晶须*4(3- 4) 。

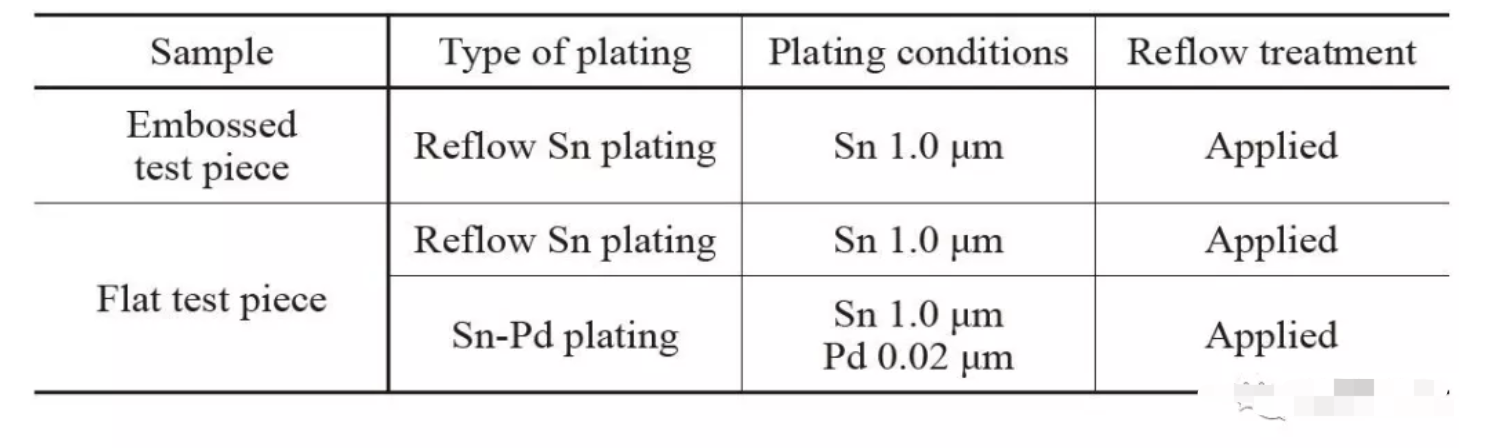

表2.试件的电镀规格

表3.用于性能评估的电镀条件的组合(3-1〜3)

3-1 摩擦系数

端子插入力取决于摩擦系数,较小的摩擦系数会导致较小的插入力。我们验证了由于用Sn-Pd 镀层替代Sn 镀层,从而导致的摩擦系数降低的测试。

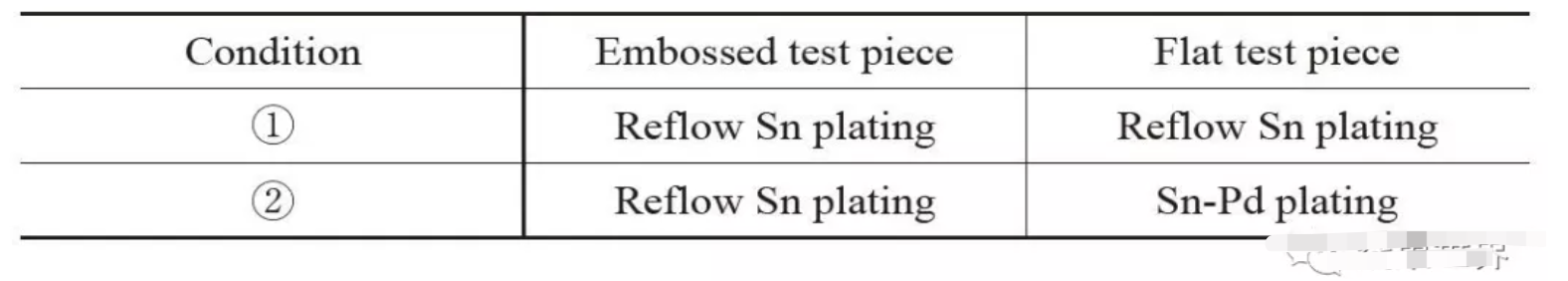

图7 显示了用于测量摩擦系数的方法的示意图。测试负载设置为3 N,以模拟多孔连接器中使用的小端子上的接触负载。另外,将滑动距离设置为2 mm,以模拟连接器配对时的端子插入距离。

图7.摩擦系数测量方法示意图

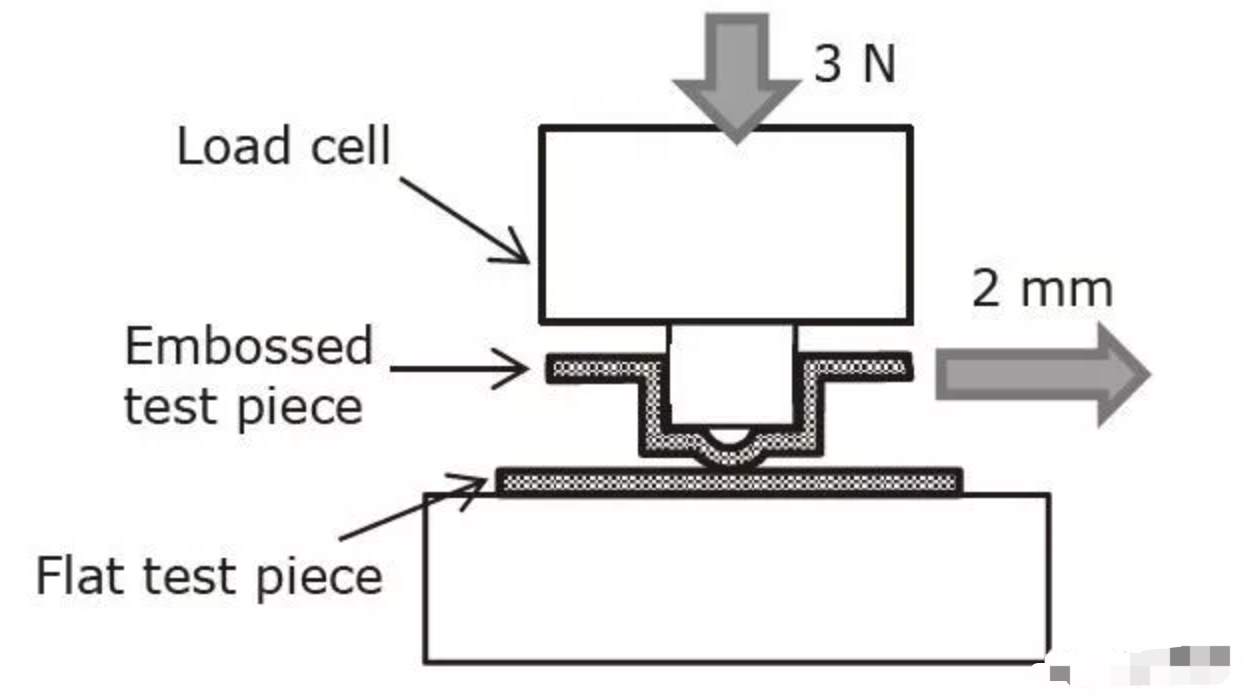

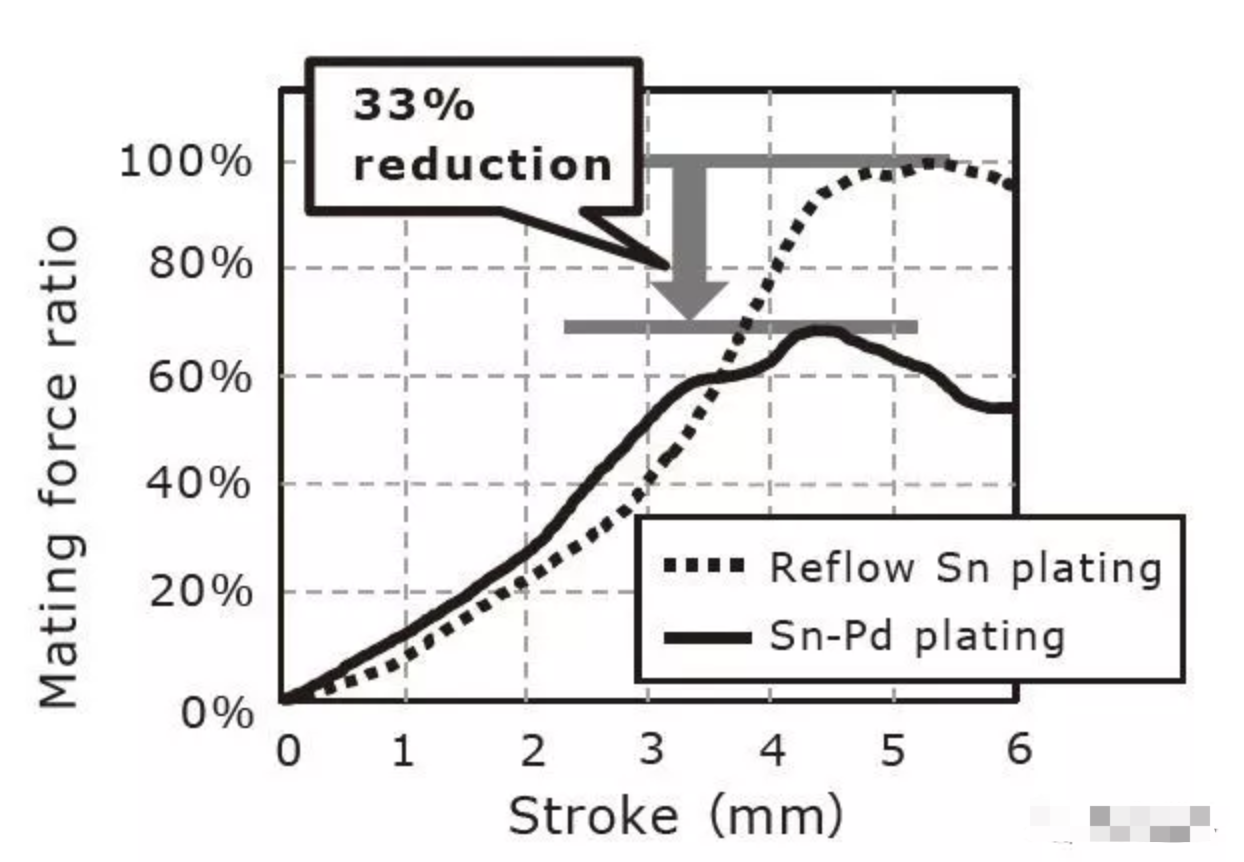

图8 示出了在每个测试条件下的摩擦系数的测量结果。当滑动距离最大为2mm 时,回流Sn 镀层的峰值为0.54,Sn-Pd 镀的峰值为0.36,因此降低摩擦系数的效果为33%。

图8.摩擦系数测量结果

3-2 耐磨性

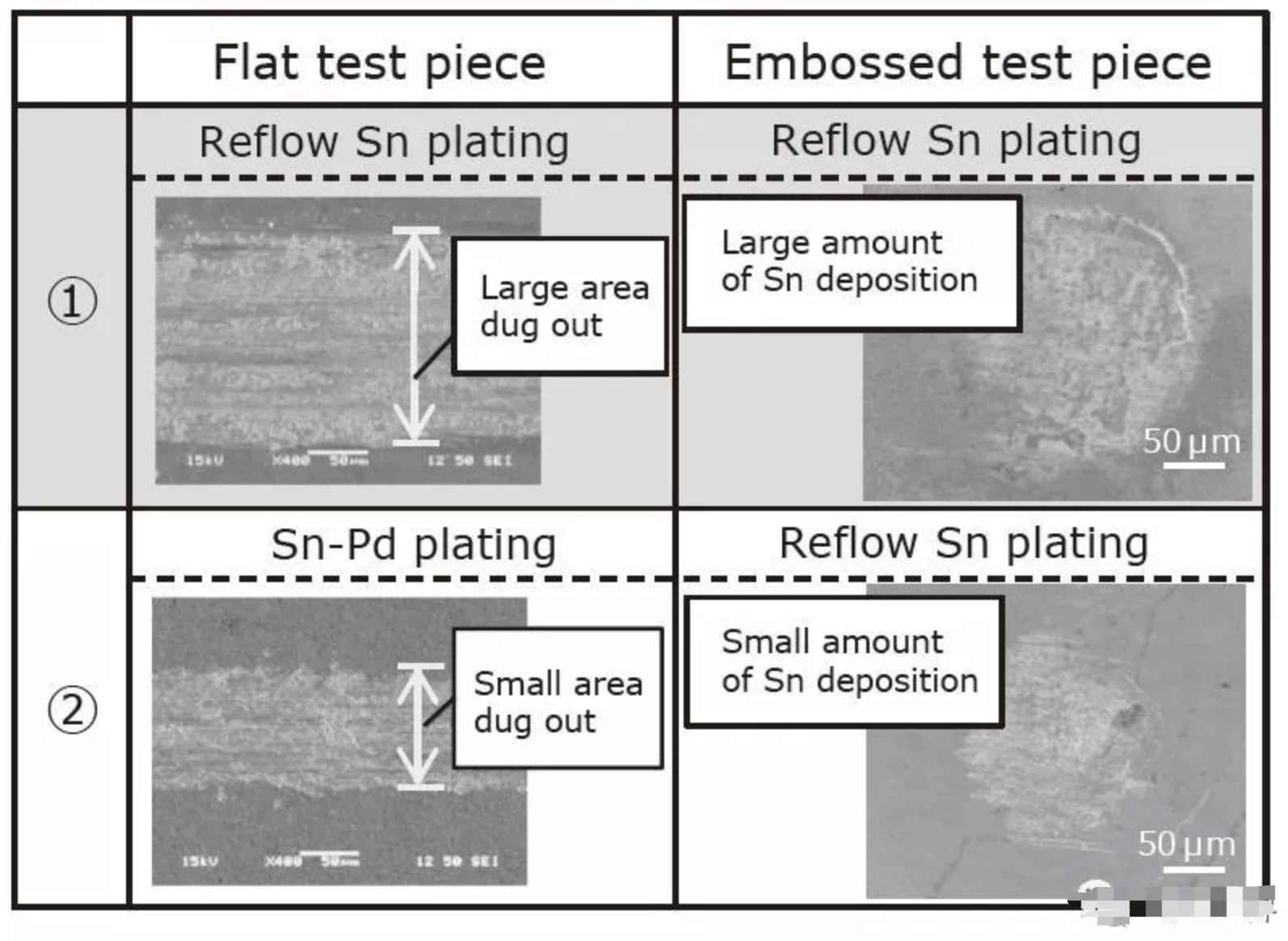

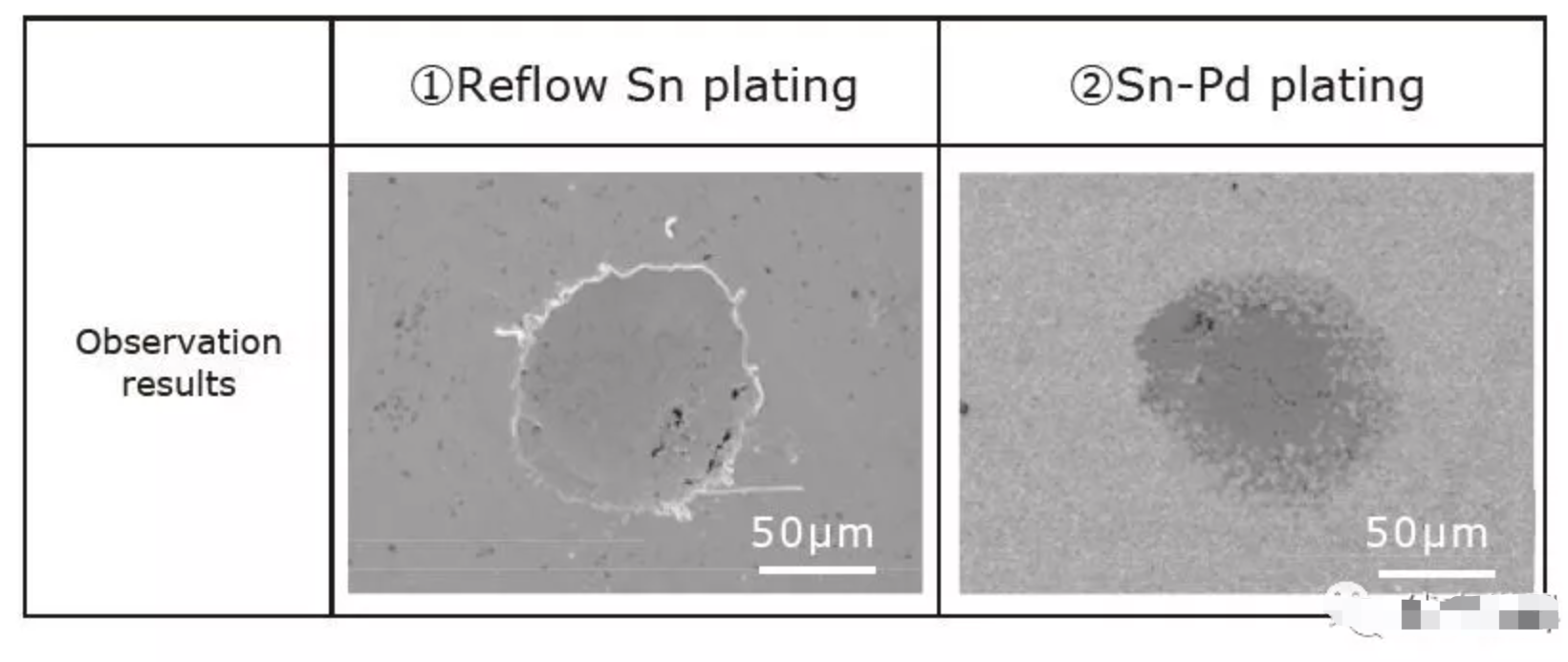

图9 显示了在上一项的摩擦系数的测量过程中观察到的磨损痕迹的结果。使用扫描电子显微镜(SEM)来进行观察。

图9.磨损痕迹的比较观察结果

利用回流Sn 镀层,摩擦系数随着滑动距离的进行而增加。这是因为随着移动的进行,大面积的区域被挖出回流的Sn 镀层,并反复附着在凸起侧的Sn 上。这导致锡在凸起测试片上大量积聚。

相比之下,对于Sn-Pd 镀层,即使在滑动试件之后,摩擦系数也保持不变。通过Sn-Pd 电镀,硬质合金支撑了负载并防止凸起部分被推入,从而抑制了挖掘和磨损。此外,也认为由于Sn 与暴露在表面上的Sn-Pd 合金部件之间的粘合力弱,因此减小了摩擦系数,并且具有抑制粘合剂磨损的效果。

3-3 接触电阻特性

我们测量了负载接触电阻以评估连接可靠性,这是连接器镀层的重要特征。

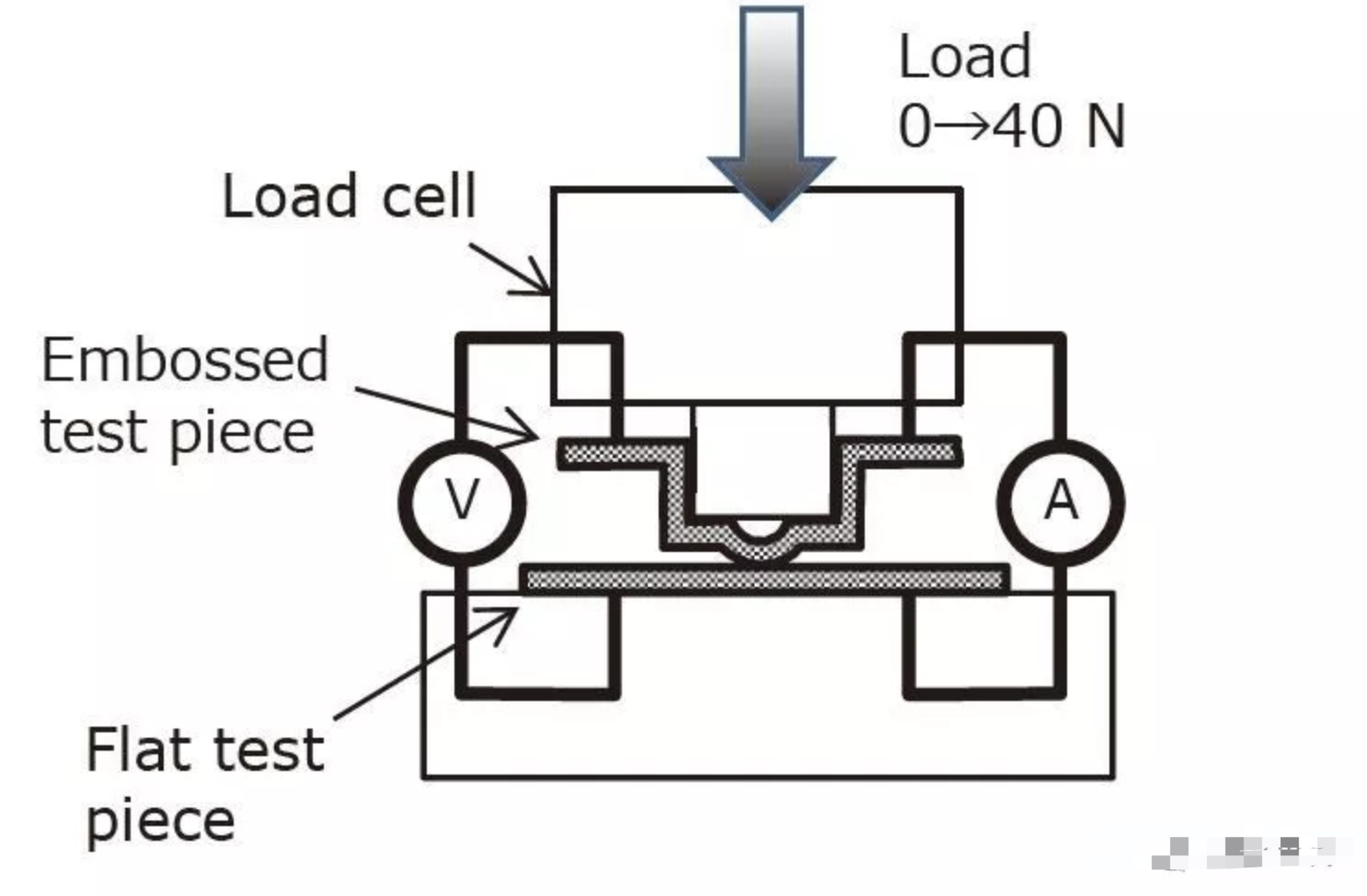

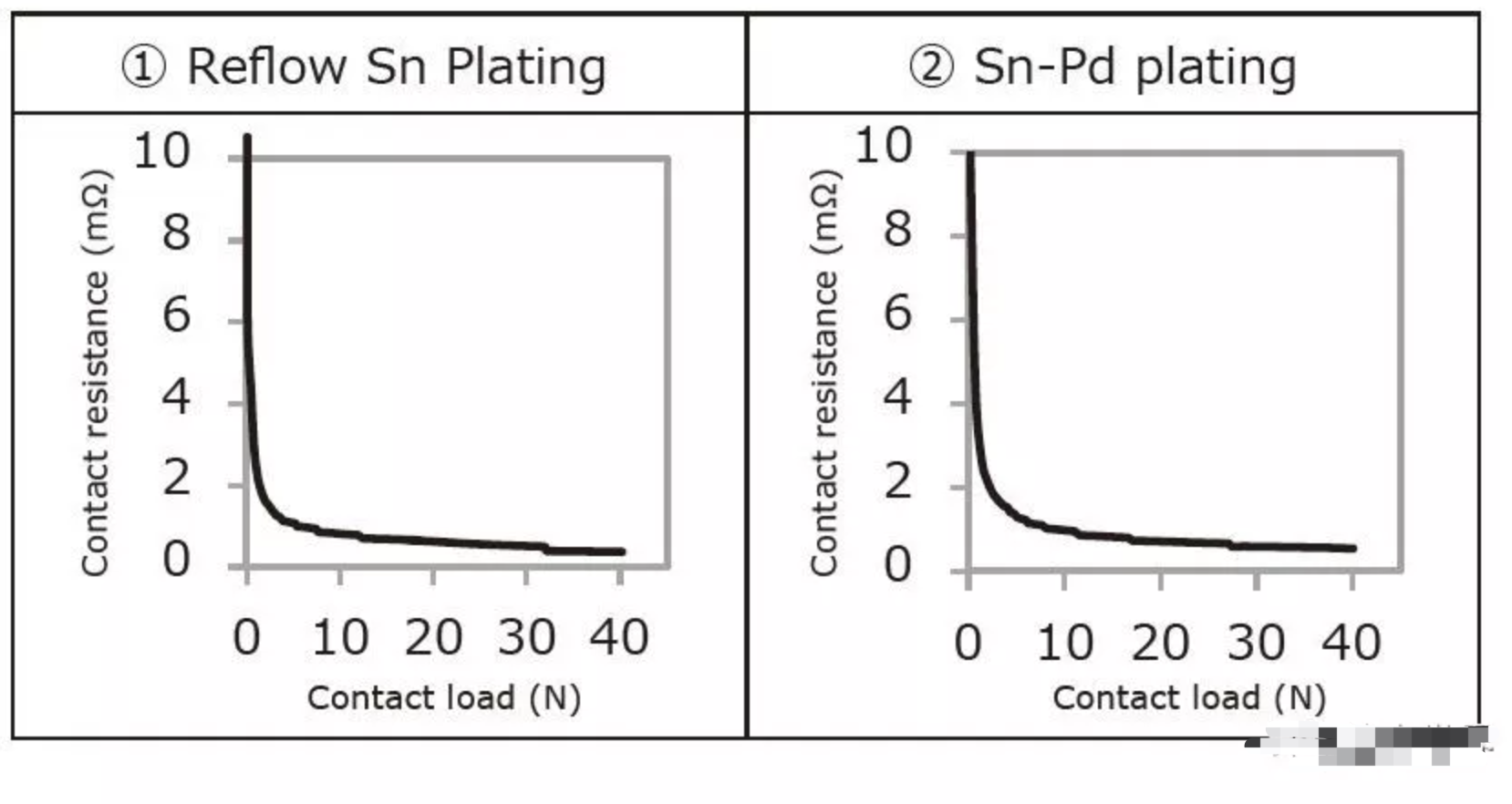

评估的方法是如图10 所示,将凸起压纹测试片压在平坦测试片上。我们在垂直方向施加的负载从0 N 缓慢升高到40 N,同时使10 mA 电流通过,并使用四端子法测量接触电阻。

图11 示出了负载接触电阻的测量结果。当负载增加时,接触电阻减小。这是因为实际接触面积随负载的增加而增加。(3)关于此属性,回流Sn镀层与锡钯镀层之间没有看到很大的差异,均显示出良好的效果。

图10.负载接触电阻特性测量示意图

图11.负载接触电阻特性比较

3-4 抗晶须

在与母端子或零件压入壳体的接触点上,将外力施加到公端子上的镀层。当未施加回流处理的Sn 镀层受到外部应力时,镀层表面可能会产生晶须。

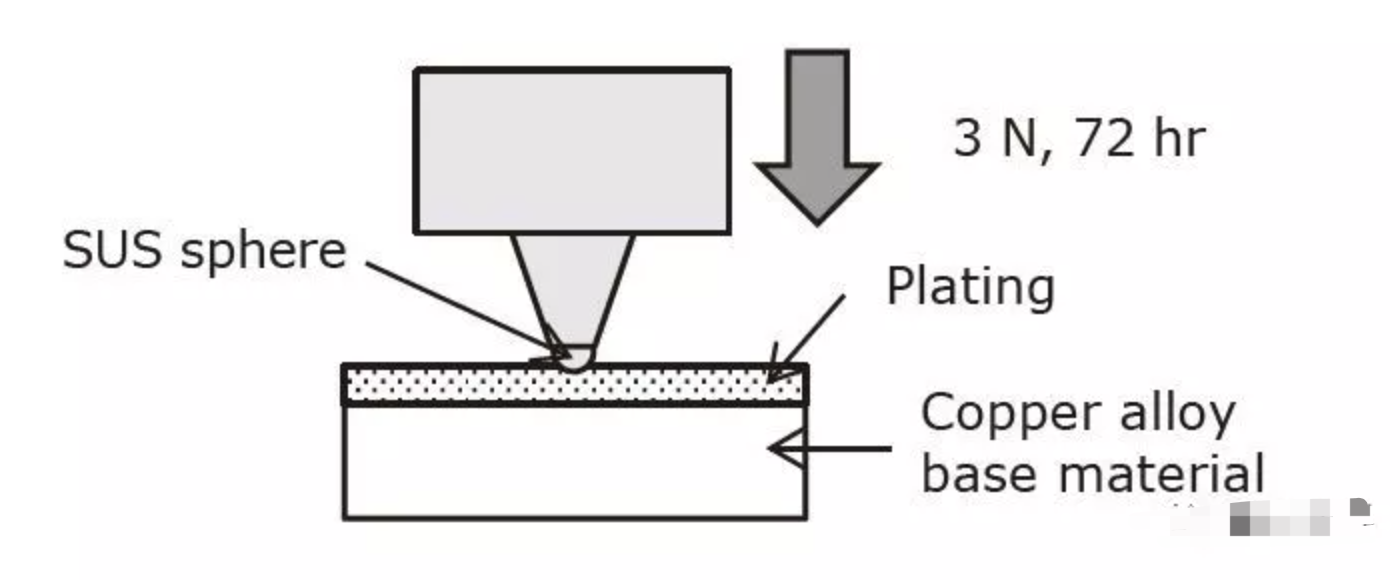

通常,通过将Sn 熔化然后在回流处理中使其重结晶,是的Sn 镀层的内部应力得到缓解,可以有效抑制晶须的产生。对于Sn-Pd 镀层,人们认为对晶须的抵抗力要比对回流Sn 镀层更大,这是因为,除了进行回流处理外,硬质Sn-Pd 合金还可以承受外部应力并减轻纯锡的负荷。而且几乎没有纯锡是晶须的来源。因此,为了评估Sn-Pd 镀层的优越性,我们实施了球形压痕测试(日本电子和信息技术产业协会JEITARC-5241),该测试使用的苛刻条件会在回流Sn 镀层上产生晶须。图12 显示了用于球体压痕测试的方法。使用的测试条件是3 N 的测试负载,持续72 小时。

图12.球形压痕测试示意图

图13 显示了测试后拍摄的SEM 图像。在回流锡镀层上,锡在压痕周围变形并观察到晶须。另一方面,在Sn-Pd 镀层上可以看到压痕,但是没有晶须。

这些结果表明,Sn-Pd 镀层比回流Sn 镀层具有更高的抗晶须性。

图13.球形压痕测试后镀层表面状况

4. 产品示例应用

4-1 连接器配合力

图14 所示为对具有Sn-Pd 镀层的多孔公连接器进行配合力评估的结果的示例。母连接器经过回流镀锡, 只有公连接器上的镀层被改变。如果将常规回流Sn 镀层的配合力设为100%,则使用Sn-Pd镀层可使连接器的配合力降低33%。

图14.连接器耐用性评估的减少效果示例

4-2 连接器的耐用性

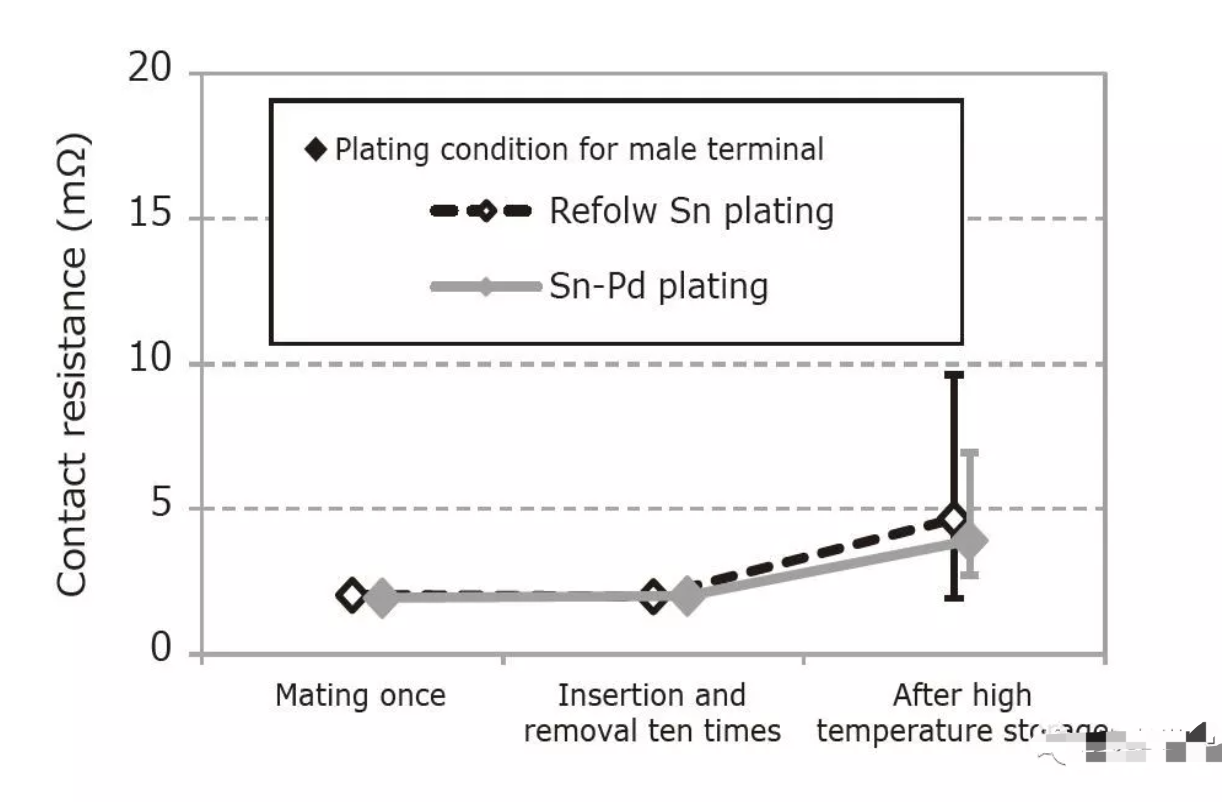

我们在车内环境下进行了连接器耐久性评估。通常,在车辆组装过程中,连接器会配合一次。但是,如果发生故障或问题,则需要多次插入或卸下连接器。假定这些条件,我们检查了即使插入和拔下连接器十次后接触电阻是否也可以保持较低。对于金属间化合物随时间增长而与Sn 相关的镀层,我们测试了其长期稳定性。将样品在160℃的空气气氛中保存200 小时, 这是极端苛刻的条件,其中常规回流Sn 镀层的接触电阻增加。

图15 显示了这一系列耐久性测试的结果。即使将连接器配对十次后,接触电阻也保持不变。在插入和移除连接器十次后进行的高温存储测试中,发现电阻有所增加,但该值低于回流镀锡的电阻。

图15.连接器耐用性评估结果

5. 结论

为了应对汽车连接器上引脚数量的增加,我们开发了具有低摩擦系数的Sn-Pd 镀层。结果是:

(1) 与传统的小型端子镀锡相比,摩擦系数降低了33%

(2) 连接器配合力降低33%

当对公连接器进行Sn-Pd 电镀时

(3)连接可靠性等于或大于传统的回流镀锡

(4) 晶须电阻等于或大于常规回流锡镀层的晶须电阻

自2016 年以来已批量生产的公连接器已采用了这种电镀技术。

技术词汇

* 1 回流处理:一种处理,该处理包括在镀覆后进行加热,以使金属熔化并重结晶,以缓解电镀中的内部应力,并通过与下层金属的热扩散形成金属间化合物,从而确保镀覆稳定性。

* 2 IMC:金属间化合物:由两种以上的金属组成的化合物。

* 3 凸起压纹测试片:通过使用模具在金属板上形成半球形凸起而制成的测试片。

*4 晶须:晶须是在镀层表面形成的金属单晶。主要见于镀锡。

参考文献

(1) H.Hashimoto,摩擦学要基础,Morikita shuppan Co. Ltd., PP.21,35-36

(2) Y.山本。M. Kaneta,摩擦学,Rikougakusha PP.42-43

(3)泽田等人,《镀锡和镀银端子的电接触电阻的预测》,SEI 技术评论,第1 卷。71,页37-43