我们知道,物体电阻的产生是因为在电场作用下物体内部电子的振动与原子内其它物质振动引起的,接触点由于是两种物质的接触,很容易有更多的杂质和其它物质,这样就会产生接触电阻。在电流恒定的情况下,电阻越大,热量就越多,隐患就越多。

压接电阻过大原因:

①材料不同,铜铝对接(导线材料不一致);

②压接不紧(压接高度未调到位);

③导线或压接处脏污、有氧化(5S过期);

④接触面过小(喇叭口过大)等。

端子压接过程,我们要求压接高宽度达标(剖面合格)、拉力合格、外观合格,也是为了减小压接产生的电阻值和其它指标符合。

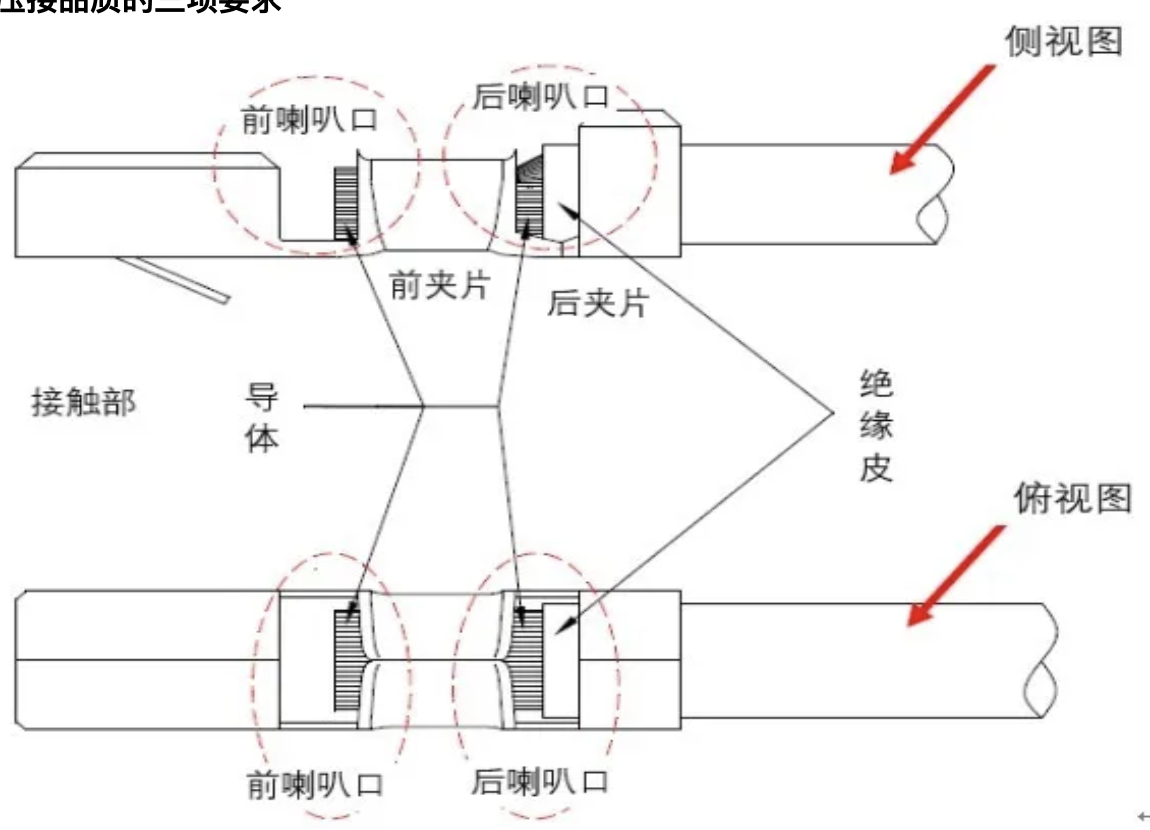

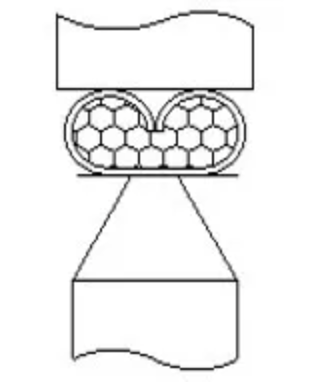

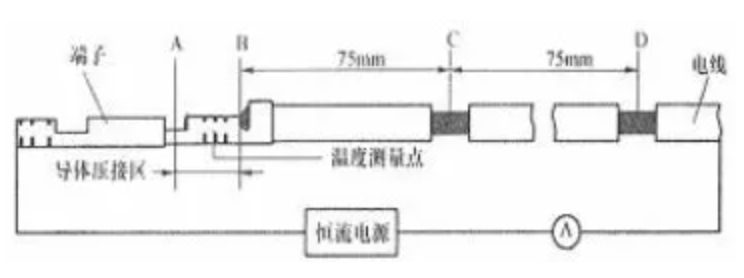

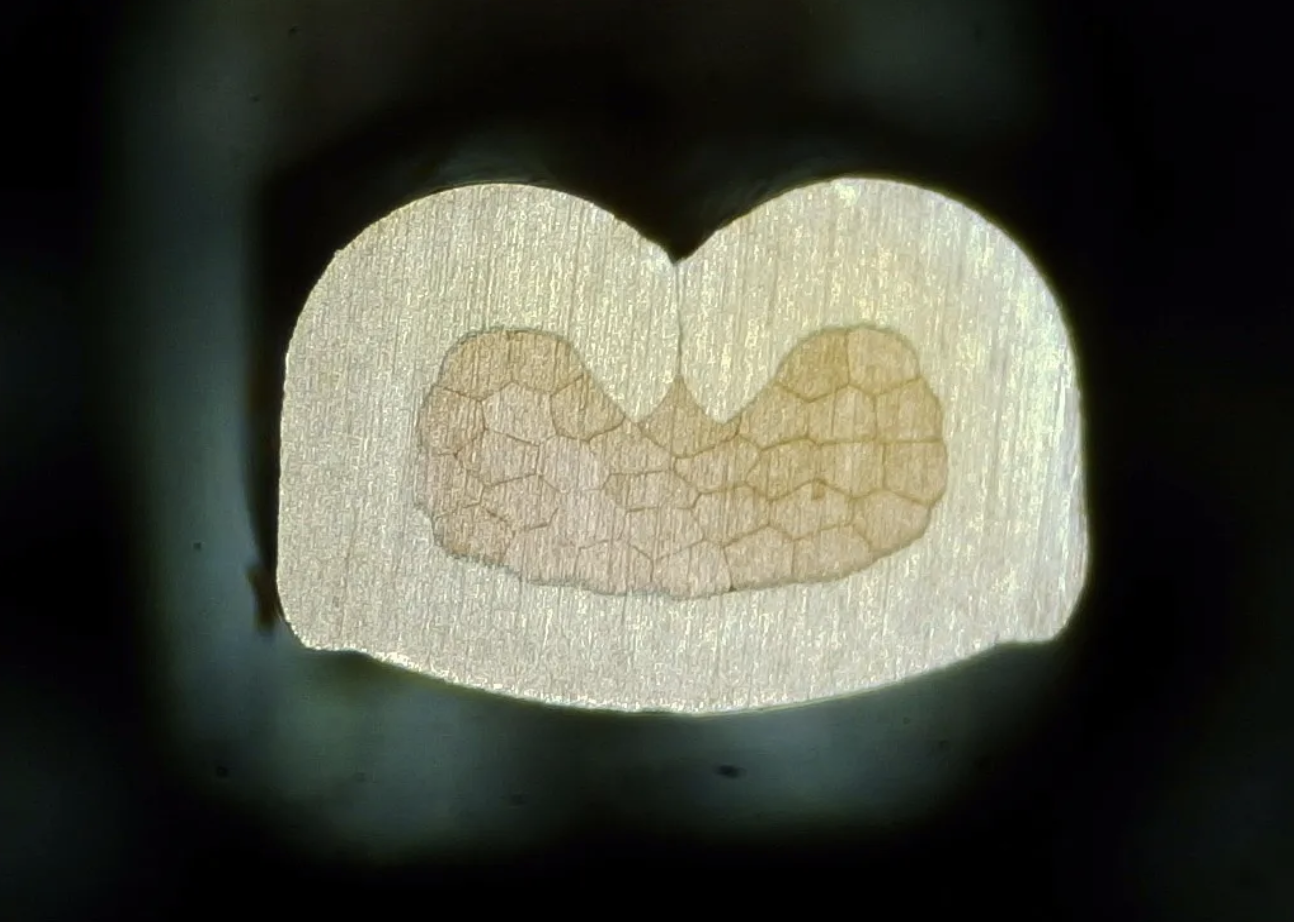

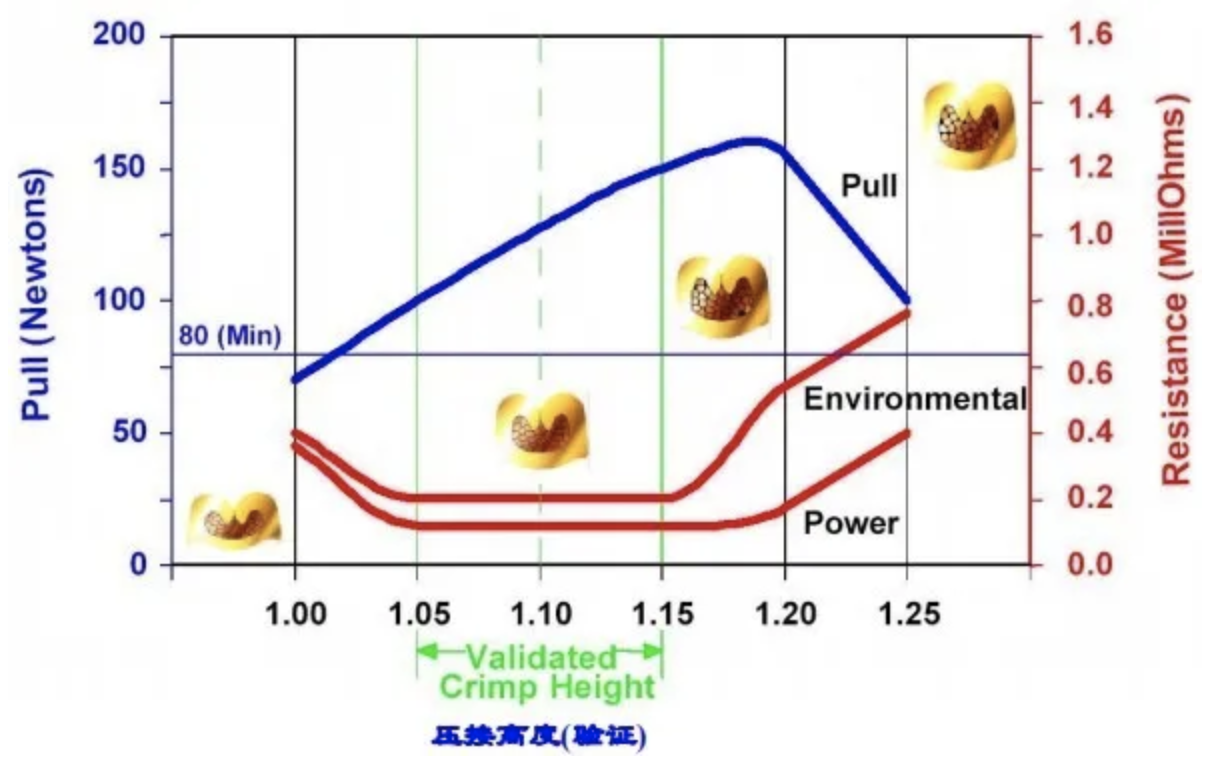

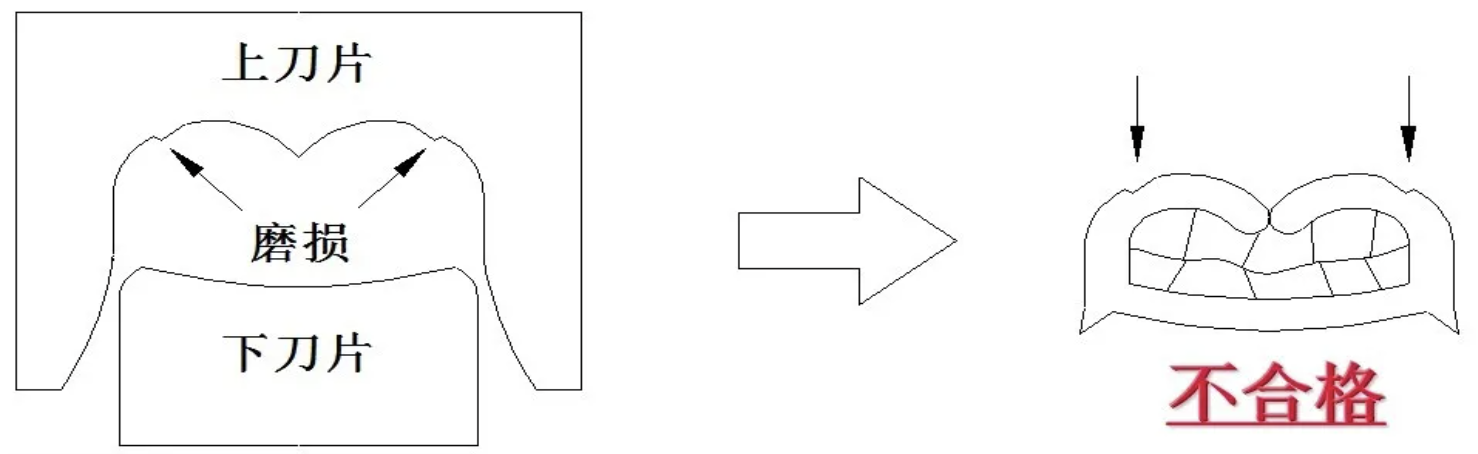

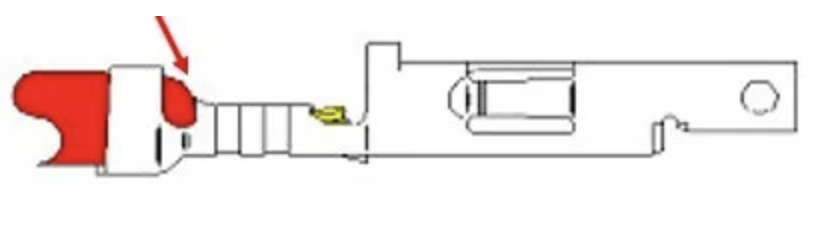

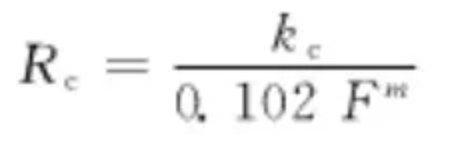

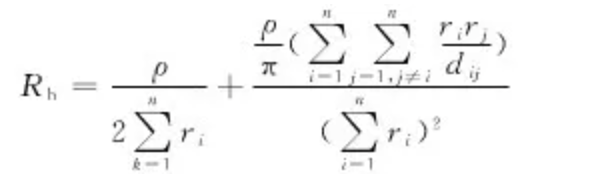

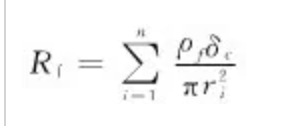

一 压接品质的三项要求 1 具有良好的电性能 我们在压接后要保证端子有低而稳定的电阻抗和抗腐蚀性,根据欧姆定律,电流不变,电压降与电阻值成正比。 电压降试验 a) 试验设备: 1)恒流电源:流输出范围0~300A(或根据需要确定),输出电流最大允许偏差≤1%。 2)数字毫伏表:精度等级不低于0.5等级。 3)温度测量仪表及热电偶:仪表精度等级不低于0.5级。 b) 试验样件:在实际产品上取样,样件所带电线长度>160mm。按下图所示测量点,对测量点进行焊接处理,使电线导体不松散。 c) 试验过程:按下图所示进行电路连接,按照标准确定试验电流,热平衡后进行测量,热平衡至少由5次从 温度测量点的温度改数确定,每隔2min读数一次,连续5次读数的最大温度差<±2°C。当一个 端子同时连接两根或两根以上电线时,对每根电线应分别进行检验。导体压接区电压降按式(1)计算: UAB=UAC-UCD.............................................. (1) 式中: UAB-----导体压接区的电压降,mV ; UAC-----测量点A、C间的电压降,mV ; UCD-----测量点C、D间 的电压降,mV。 2 具有良好的机械性能 机械性能测试手段就是通过端子和导线的拉力试验,拉力速度100±25mm/min,如下图示,共压时选择线径小的一根电线测试拉力。我们主张端子压接有良好的机械性能,较高的拉力值。 3 具有良好的物理性能 端子压接后应保证端子对插、穿护套等物理性能达标,还要有合理的芯线变形,适中的喇叭口,小毛刺及理想的压接高宽比。 压接剖面 由于端子压接的机械性能和电性能决定着拉拔力和电压降,为了保证压接后的端子机械性能和电性能测试通过,我们需要做剖面分析实验。通过剖面分析可以判定出机械性能、电性能未通过的原因所在。 如果机械性能和电性能检测通不过,原因有铜丝分布不均匀、压接翼未完全闭合、铜丝间或铜丝与端子壁有空隙、压接翼触底等引起。做剖面分析是为了帮助我们找出机械性能和电性能检测通不过的原因,采取应对措施整改达成目标。 二 影响端子压接产生电阻的因素 ①端子的特性---端子的材料、镀层、外形、特征尺寸及压接范围的影响; ②电线的特性---不同线种绝缘层厚度、单丝直径、铜丝根数不尽相同,不同线种需要剖面验证标准; ③模具的特性---模具磨损、钳口设计的高宽比及压接圆弧、毛刺对压接品质有影响; ④操作的特征---绝缘层被压入芯线压接区,接触电阻增大,有烧车风险。 三 工程中,一般用这些公式计算接触电阻 式中:F为接触压力,m与接触形式、压力大小和实际接触点数目有关,面接触时可取m=1;Kc为与接触材料、表面状况等有关的系数。 从公式中可得出结论导线与端子接触面压力越大,接触电阻越小。为了使导线与端子紧密接触,压接过程中主要通过压接设备的工程压力以及压接高度来实现。在匹配的压接机上进行压接,工程压力大(端子压接高度变低),接触电阻就会变小,所以关键在调模高度。 总收缩电阻 为了改善导电性能,端子表面镀锡,由于锡膜层表面效应,使得接触表面产生膜层电阻。 通过以上公式,导线与端子接触面的接触面积,接触面的光滑程度,接触面材料电阻率都会影响压接电阻。接触面面积越大,导电斑数量越多,接触面的接触电阻越小。压接过程中接触面是光滑的,如果因为端子品质问题或保存不当,使端子内壁产生杂质或毛刺,会使压接面的有效接触面积变小,使压接电阻变大。另外,由于端子没有充分压接,导致接触面积变小,端子本身电阻增大,压接电阻变大。在端子压接过程中,由于长期暴露在空气中,端子内表面形成一种氧化膜,会使接触面材料电阻率增大,进而增大接触电阻。对于铜端子,在其表面镀一层锡膜,起到增强接触面导电性能的作用。 四 结论 通过以上分析得出结论: ①线束中端子压接电阻与端子质量、压接力及接触面状态有关。 ②线束中端子的压接电阻随着温度的升高而变大。 ③压接次数多的端子压接电阻小于压接次数少的端子压接电阻。 ④试验证明压接次数分别为3次或5次时,端子压接电阻小于同长度电线电阻的约1倍,说明常规压接方法能使压接电阻达到标准要求。 所以我们说压接不良是导致电阻增大的很重要的原因之一。