随着超声波金属焊接技术在新能源汽车里的应用越来越广泛,越来越多的超声波公司想进入这个行业,但本身技术水平的不足及在赚快钱的思想指引下,越来越多的虚假信息充斥在互联网上,造成用户不明就里选择了不合用的设备,不能保证产品质量,形成大量安全隐患。下面我们就来全面分析一下目前新能源汽车超声波焊接设备选型要领:

在整个世界超声波行业,目前能基本涵盖新能源所有应用的企业并不多,真正有技术研发能力及丰富技术经验积累的只有如下几家公司:①瑞士telsonic ②德国schunk(stapla) ③美国branson(emerson) ④美国sonobond ⑤中国 楚鑫机电(sonictech)。此结论的得出根据为:①产品系列化水平;②核心技术水平(主要是换能器技术及综合技术);③市场占有率;④针对新能源应用研发速度。像德国schunk在2020年推出了13KW换能器;楚鑫sonictech在2020年推出了12KW换能器,计划2021年推出14KW换能器。

首先,我们按超声波的应用技术及参数来做一下描述:

A.工作频率:

①小功率高频:欧洲按35KHz标准,美国和中国按40KHz,功率容量基本在1000W左右;

②20KHz标准工作频率,功率容量涵盖2000W-15000W;③15KHz标准工作频率,15KHz实际已经不能称为超声波了,由于噪音大,只是应用于某些特殊情况,比如焊厚的铝片,实际应用中,能见到比如telsonic的15KHz﹑8000W机型。

B.工作振动模式:

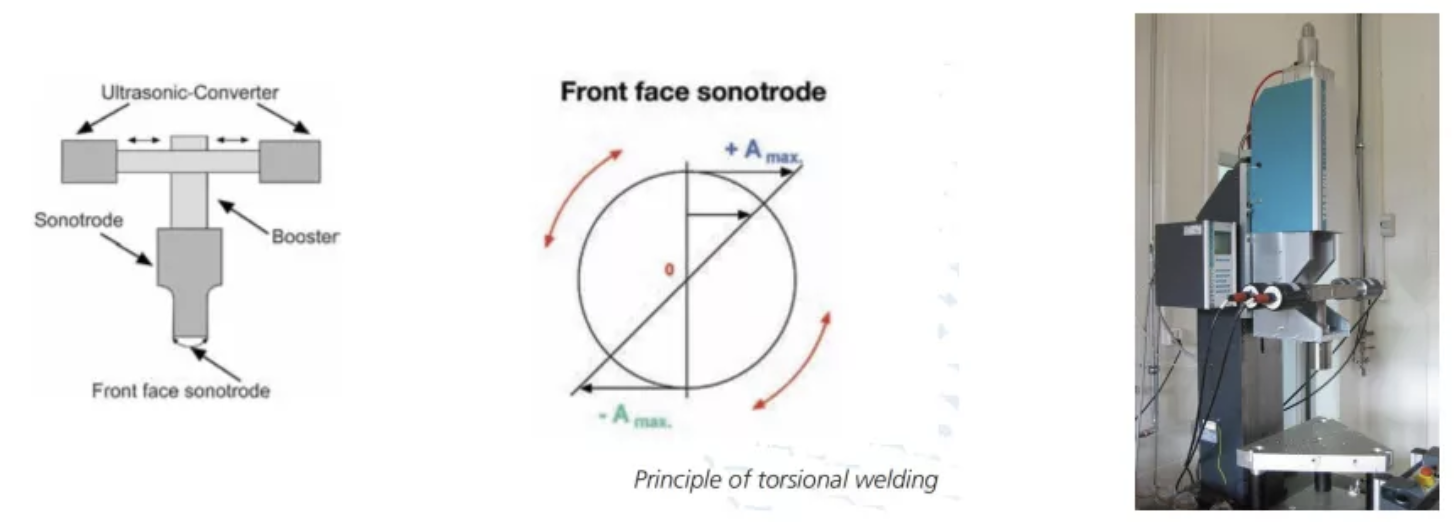

①扭转振动模式

目前这种模式为瑞士telsonic专有,用于环状焊接是其特有优势,telsonic也将扭转模式应用于线+端子上了。扭转振动模式的振动系统结构较复杂,故大多数情况下需多个换能器组合。

②弯曲振动模式

目前,美国sonobond﹑美国branson(emerson)﹑中国 楚鑫机电(sonictech)都有推出弯曲振动模式的焊机。美国sonobond是最早应用这种模式的,其还推出了双系统焊机。美国branson(emerson)﹑中国 楚鑫机电(sonictech)均是近年推出,也都申请了专利保护。弯曲振动模式的独特优点是:工件可操作范围大(即异形的端子应用不易产生机械干涉);加压系统效率高,没有焊头翘曲现象。弯曲振动模式的焊机,功率可以涵盖2000-15000W。

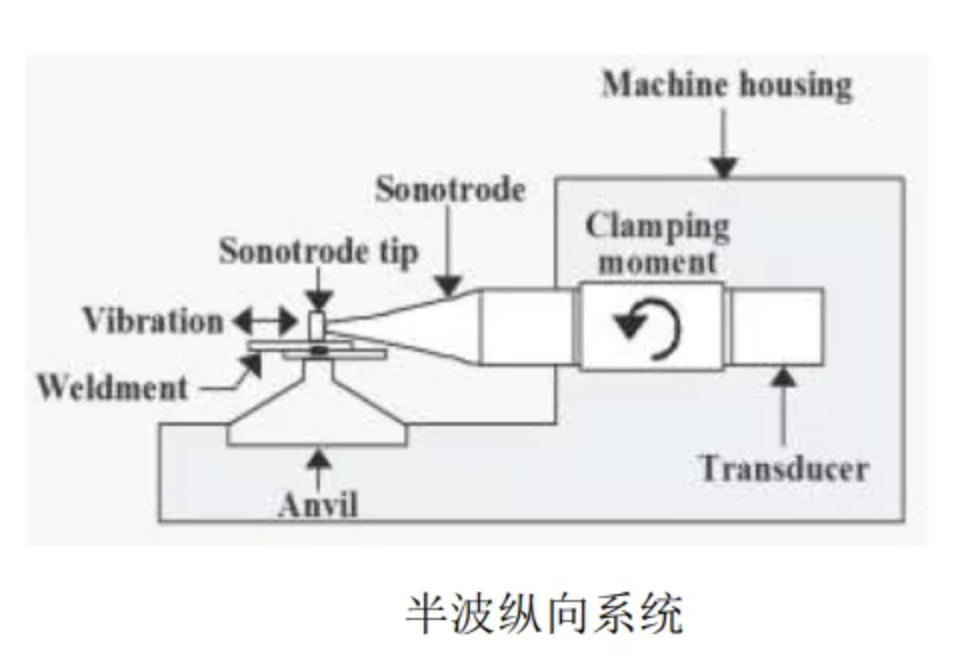

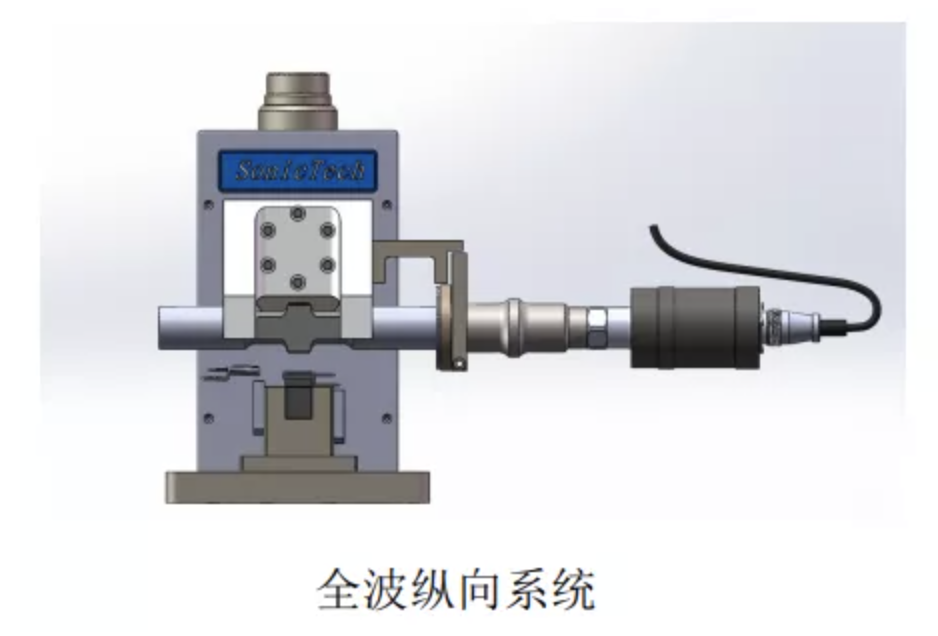

③纵向振动系统

纵向振动系统是目前最主流的超声波金属焊接系统,生产的厂家最多。纵向振动系统按焊头的结构,分为半波焊头系统和全波焊头系统。半波系统,由于侧向加压力容易引致焊头翘曲,故超过7000W功率输出时就较难应用了;全波焊头系统,是因为大功率化及双节点加大压力而形成的系统,但纵向全波系统容易引起机械干涉,应用方便度不理想,人手操作危险性大,像德国schunk推出的LS-9KW线+端子焊机,就采用了机械手送线。

下面,我们具体到应用产品来详细说明:

目前,对于超声波焊接的标准不算很完善,对于低压线束,采用较多的是大众标准VW60307-CN-2005;对于线+端子,采用的是SAE标准:SAE/USCAR38-1 ; 对于片材和极柱焊接,采用的是龙头企业自己制定标准,比如CATL的企标。

A.软连接

这种软连接片,采用20KHz ; 3000W左右的纵向振动半波点焊机即可。需要注意的是:这种产品对于变形量及超声波振动的破坏作用(泛白的微裂纹)要求比较高,造成其撕拉力的评估标准比较特殊。

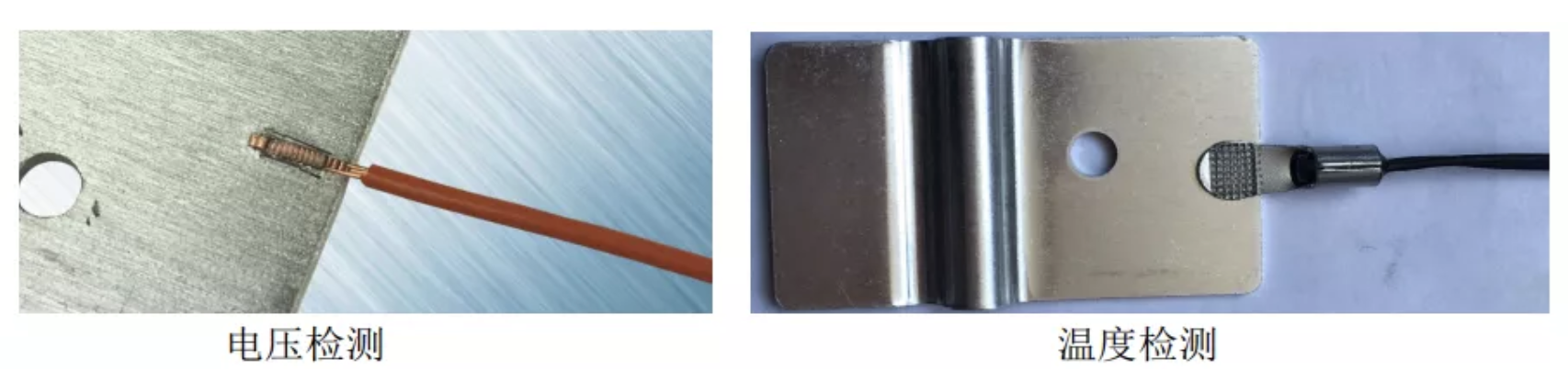

B.检测线

1.电压检测线,目前应用的有:0.22﹑0.35﹑0.5 mm²单线,以及 2X0.35 mm²双线。单线焊接,采用40KHz(或者欧洲35KHz) ; 1000W左右的纵向振动半波点焊机一次性焊接 ; 2X0.35 mm²双线或者大于0.5 mm²单线,采用40KHz(或者欧洲35KHz) ; 1000W左右的纵向振动半波线束机先成型(焊成一个线结),再用20KHz ; 2-3000W左右的纵向振动半波点焊机点焊。

电池的正极材料为铝,所以检测线基本为铜线焊接到铝片上,对于这样的应用可以认为为铝铜连接,拉力撕拉力应参照铝线焊接,按USCAR38-1标准,0.22﹑0.35 mm²线的标准是缺失的。具体可以参照我司楚鑫sonictech的企业标准。

2.温度检测线,采用20KHz ; 2-3000W左右的纵向振动半波点焊机点焊。需注意的重点是:避免超声波振动对传感器的破坏。

C.极柱焊接

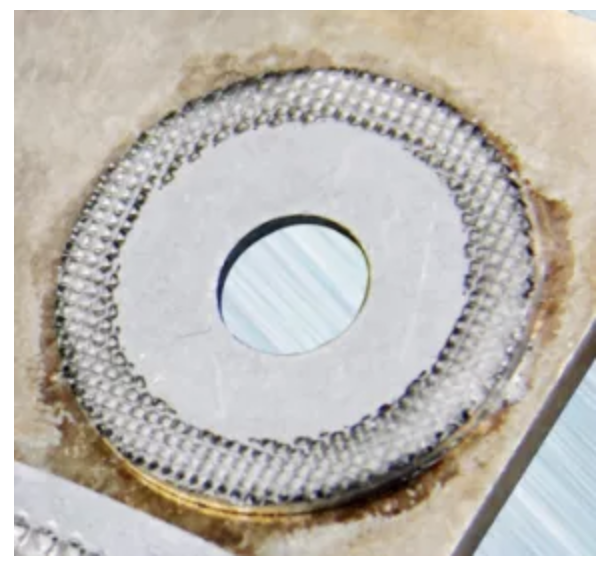

1.环状铝片焊接

这种首选为:瑞士telsonic的扭转焊机。

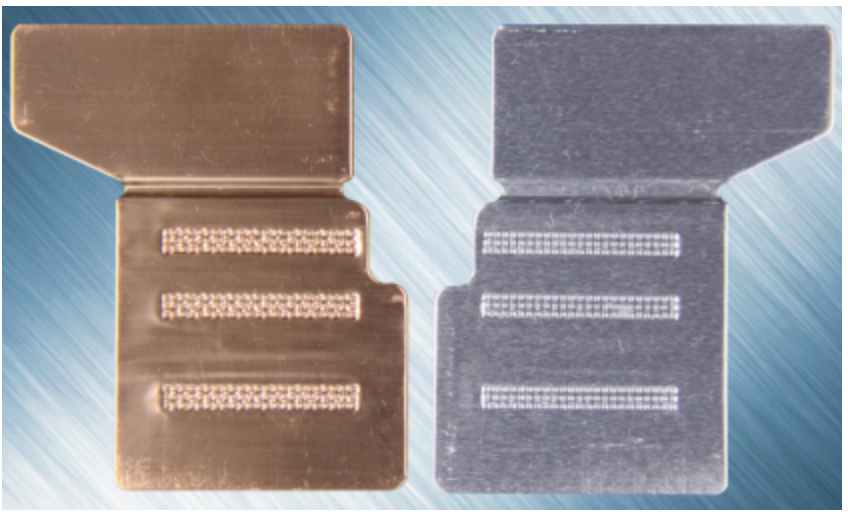

2.铜铝巴焊接

铜铝巴焊接,通常采用20KHz纵向振动半波点焊机点焊,也可采用20KHz的弯曲振动点焊机点焊。基本选型按焊点面积:小于100mm²焊点面积的,选择5000W机器;大于100mm²焊点面积的,选择7000W机器。

铝材焊接里,超声波存在一个难点:焊头粘铝。在像CATL制定更严格的撕裂残留指标技术要求下,对于设备的稳定性要求就更高了。铜巴镀镍层的要求,使底砧耐磨损特性要求也相应提高。

在铜铝巴的焊接经验积累过程中,我们发现很多电池包设计人员在设计铜铝巴时,考虑得最多的是功能结构设计,没有考虑到采用超声波焊接时,工件受到焊头振动源驱动时的受迫振动状态而引致的工件裂纹和焊接难度增加问题。另外,铝件增厚,是超声波行业需提升适应的另一个难点。

D.线+端子焊接 (端子包括充电头等)

1.设备功率容量选型:

经验公式是:线平方数x 100+2000=设备功率容量。例如:50mm²电线+端子,选择7000W设备规格。需注意的是:端子会消耗功率,端子越厚和越大消耗的功率也就越大。

特别说明:sonobond的双系统设备,不按此经验公式,因为双系统是上下都有超声波焊头驱动,振动传递厚度理论上加倍,故不适用此公式。

2.工作振动模式选型:

A.半波纵向振动系统,适合≦50mm²电线,最大应用至70mm²电线。由于加压翘曲问题,故不能超过70mm²。

B.全波纵向振动系统,能涵盖所有线范围,但有操作不便问题。对于异形(焊头需避空)端子,适应性不强。

C.扭转振动系统,能涵盖所有线范围,操作不便问题优于全波纵向振动系统,空间避让问题差于弯曲振动系统。

D.弯曲振动系统,能涵盖所有线范围,操作方便度﹑端子适应性(避空特性)最优。缺点是目前设备及配件价格较高。

3.技术指标:

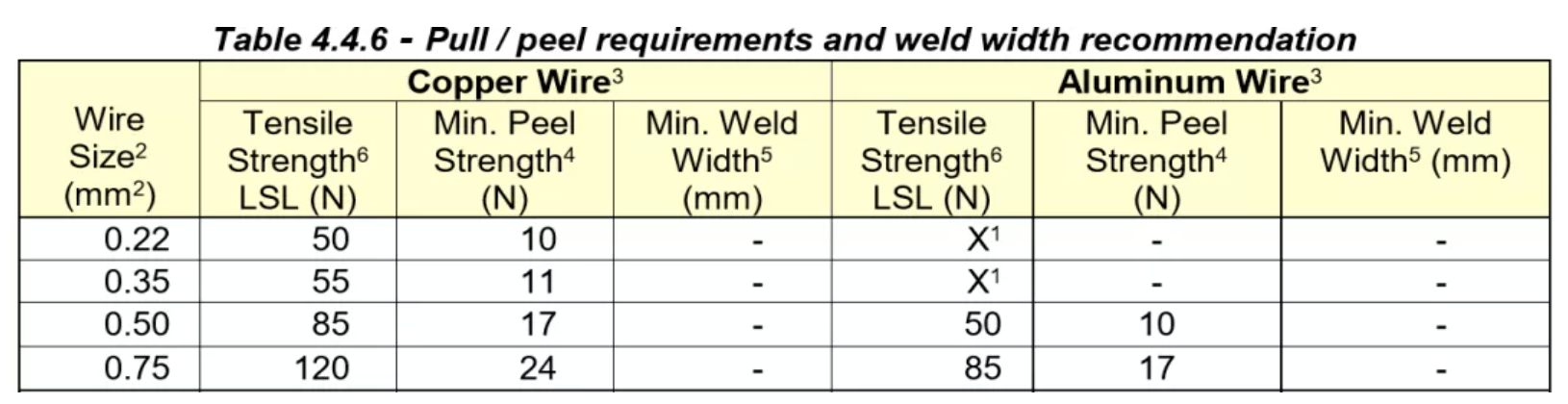

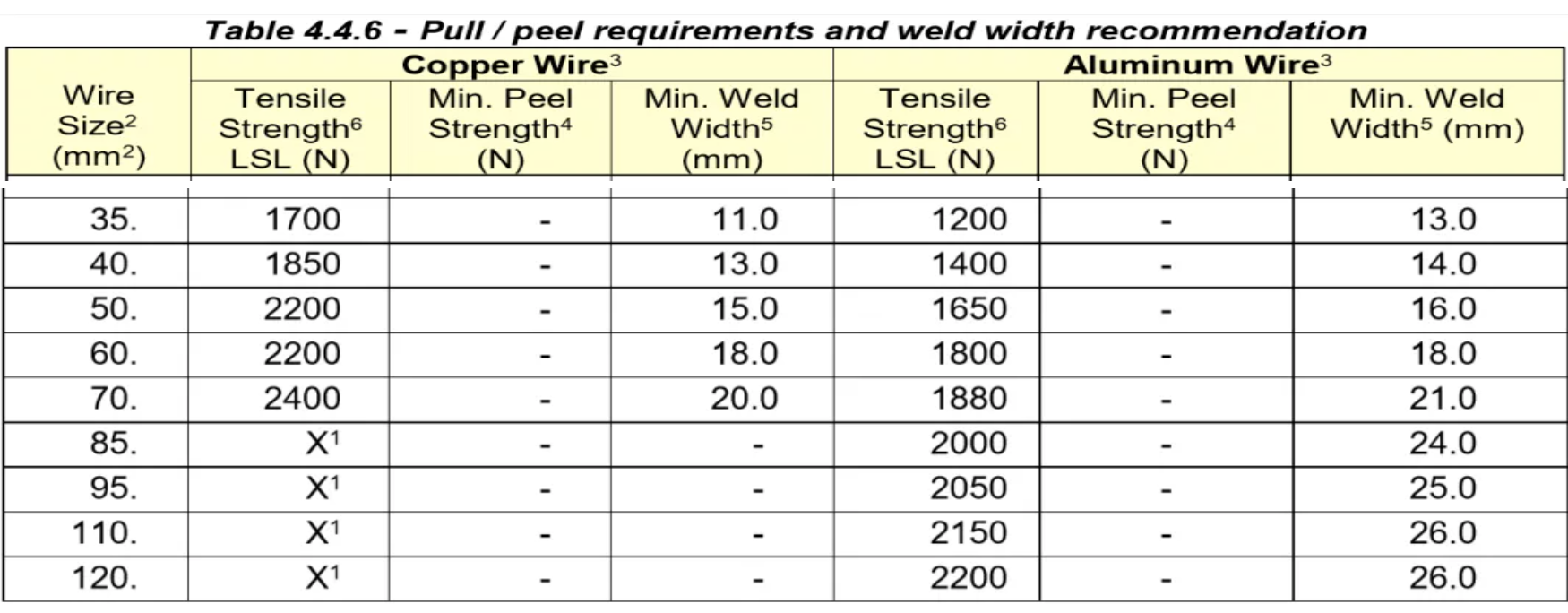

此表格为USCAR38-1拉力撕拉力标准。实际生产时,拉力应达到该标准的2倍以上,底线为该标准的1.5倍。

在中国,很多造假的人都没有很用心去造假,这从工商局通常查假从外包装就可看出是明证。超声波行业的人,为了吸引客户,会在网站上放很多的设备照片和应用照片,但可惜的是:很多抄袭。试想一下,一个连设备照片和应用照片都要抄别人的企业,你会认为它会花心思把产品做好吗?所以建议大家在买设备前看看这几家正规做超声波金属焊接设备的企业网站,因为绝大部分的抄袭照片源自这几家:

1.瑞士 telsonic http://www.telsonic.com 2.德国 schunk

https://www.schunk-sonosystems.com

3.美国 branson

https://www.emerson.com

4.美国 sonobond

https://www.sonobondultrasonics.com

5.中国 楚鑫sonictech

http://www.sonictech.com.cn