一文看懂线束压接点Splice的设计

发布时间:07/29 —— 2021

2103

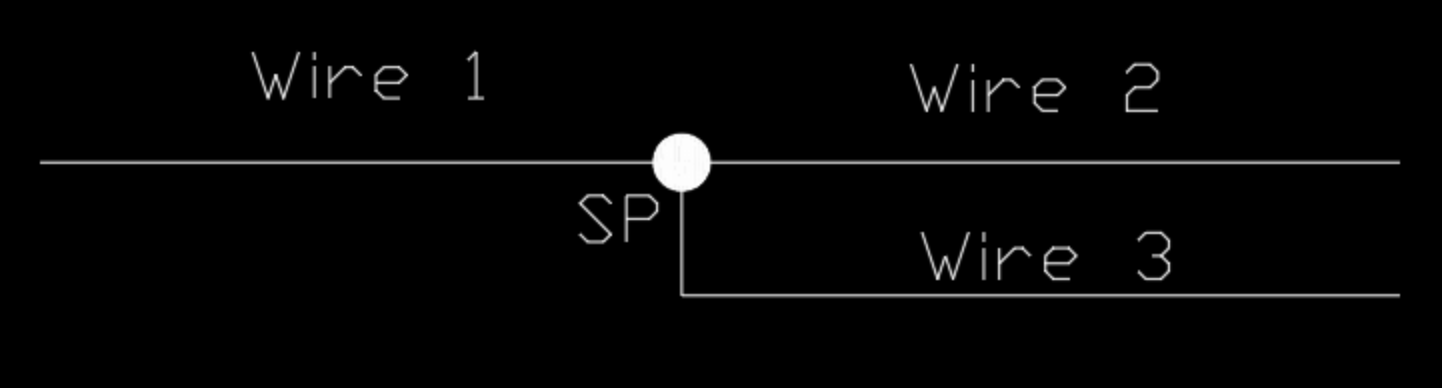

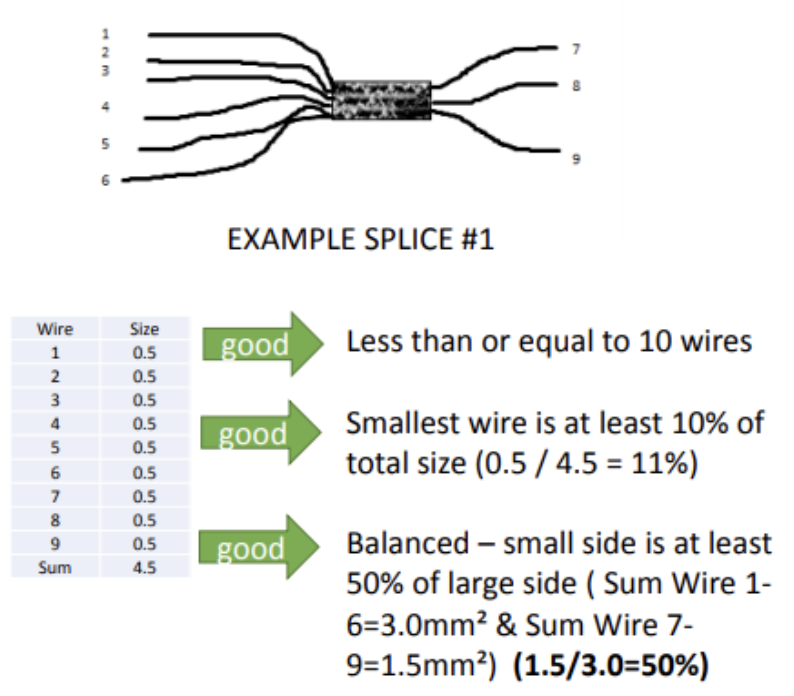

散漫说,线束压接点,有的叫做打卡点,接点,splice点,压接点的设计对整车电气功能的稳定性,线束的成本影响很大,本文就压接点的设计展开讨论,文章重点在文末,压接点设计及位置的选择部分。以下为正文。如下图所示,此压接点(SP)由1号线(Wire 1)、2号线(Wire 2)、3号线(Wire 3)组成,3根线在线束内部是相互连通的,3根线在线束内部的铰接连接点就是压接点,也叫做splice点,线束打卡点。

2 压接点的类型

汽车线束Splice点,常用的方式有超声波焊接、U型端子压接等。

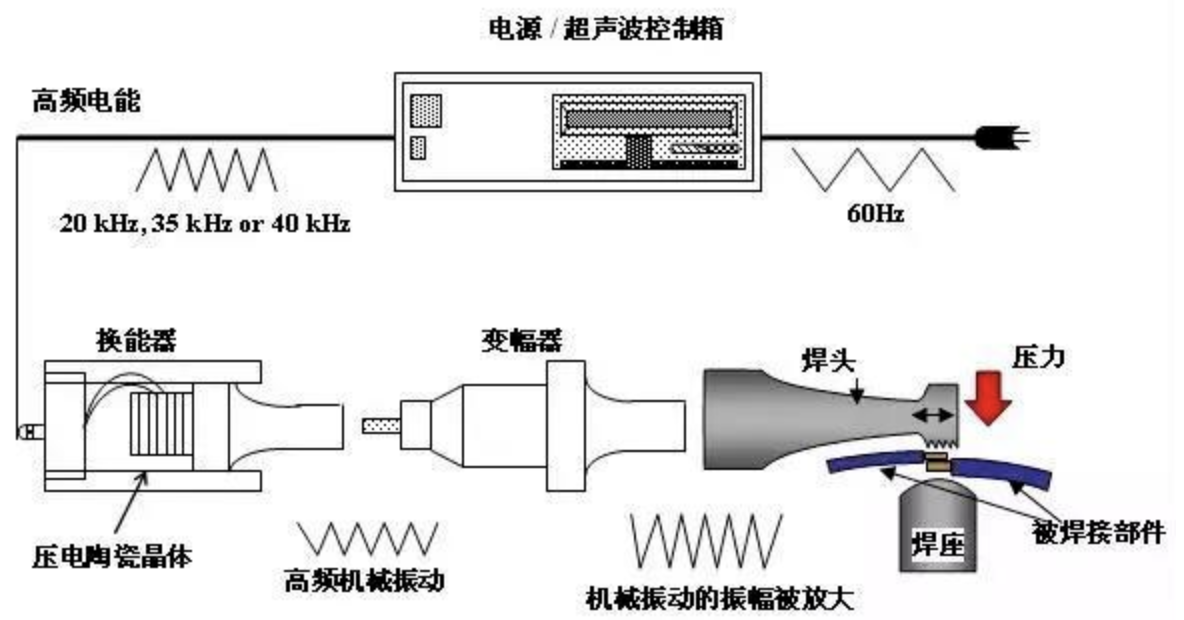

超声波焊接

超声波金属焊接的原理是,利用超声频率(20-40kHz)的振动能量将振动波传递到两个需要焊接的金属物体表面,在静压力之下,使两个金属表面相互摩擦,从而形成分子层之间的融合。如上图所示,通过超声波发生器将50/60赫兹电流转换成15、20、30或40 KHz 电能。被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被通过摩擦方式转换成热能,将金属熔化。超声波焊接既可用来连接相同材料,也可用来连接不同材料,例如铜和铝。因为金属是直接焊接在一起,所以不需要额外材料,如套管、焊料或助焊剂。此外,超声波焊接对零件产生较低的热应力(焊接温度远低于零件熔点),因此被焊材料本身性能,以及周边材料性能不改变,如绝缘套保持完整。美国汽车工程师学会和美国汽车调查委员会联合发布的最具权威的焊接标准SAE/USCAR-38,对汽车线缆和端子之间的超声波焊接工艺进行了全面的定义,为行业规范提供了重要参考。这种方式的优点在于快速、节能、熔合强度高、导电性好、无火花、接近冷态加工,无需使用材料,效率高,导电性能好,环保安全,是线束接点的发展趋势。缺点是所焊接金属件不能太厚(一般小于或等于5mm)、焊点位不能太大、需要加压。,焊接设备价格及维护费用都较高。

U型端子压接

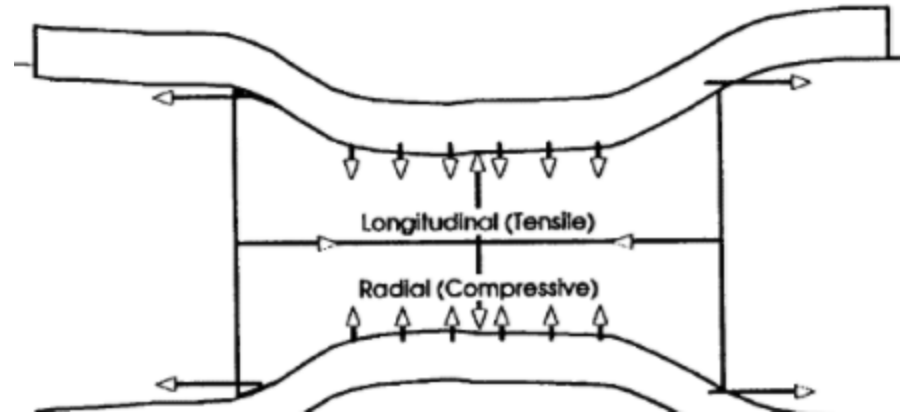

压接是在导线和端子接触区域施加压力使其成型,实现紧密连接的工艺。压接过程中,导体受到套管的挤压,在经度和纬度两个方向上均发生形变,形成冷焊。导体与套管表面的原氧化膜变形破裂,导体与端子套管的纯净金属表面充分紧密接触,挤压变形过程中的微运动。通过U型端子将电线铜丝均匀地物理压接,是目前使用较多的一种接点方式。U型端子压接图见下图。USCAR标准是专门的接插件标准,USCAR 21是端子压接性能规范,对汽车现线束端子压接工艺进行了全面的定义,为行业规范提供了重要参考。这种方式的优点是操作方便,效率髙,导电性能较好,压接设备和U型端子都比较便宜;缺点在于和超声波焊接相比需要使用压接材料,增加重量。

3 压接点设计及位置的选择

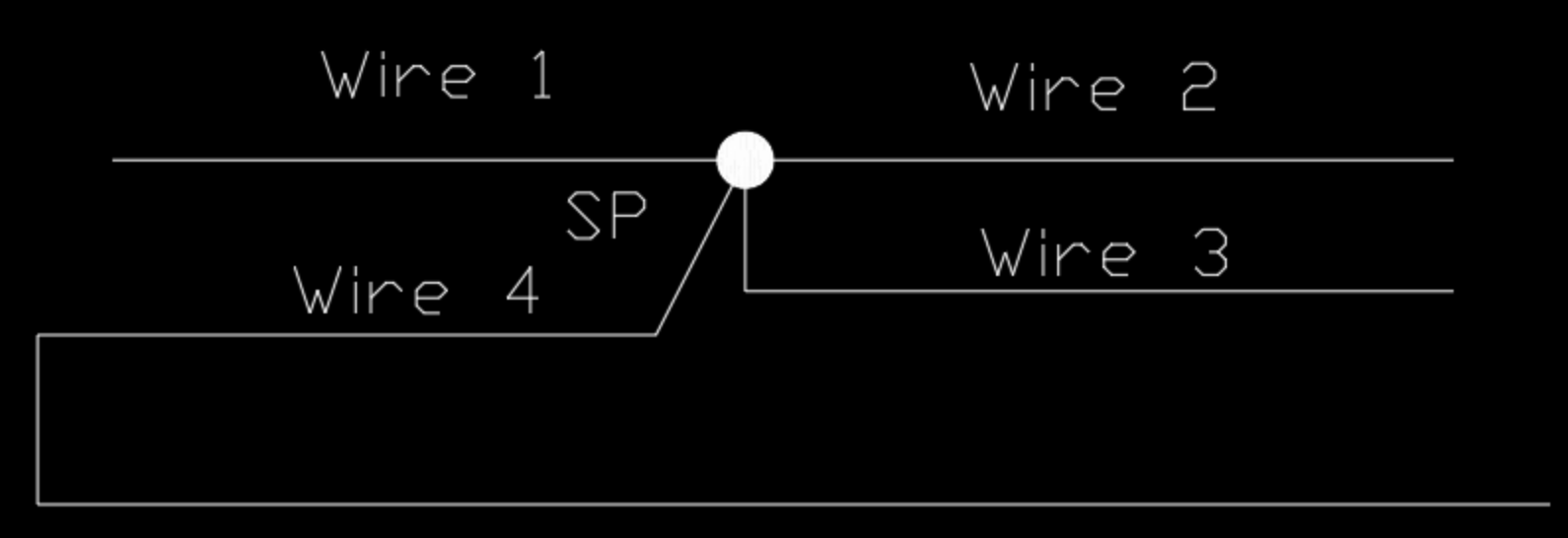

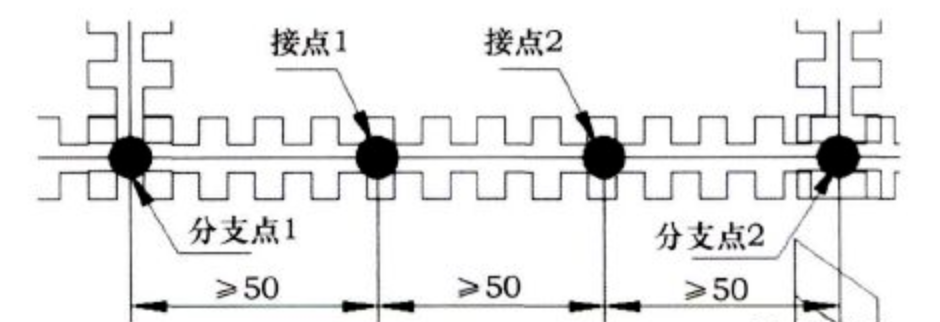

压接点的位置,不仅关系到线束的成本,也关系到线束的品质。不合理的splice设计,不仅会增加线束的成本,也会增加线束重量,还有可能造成装配困难等问题。1,选择线束布置较为平稳的位置,不能选择运动的部位及扰度较大的位置。2,将压接点布置在各信号线和主干的交汇点附近,这样能够有效地减少电线,节约成本。3,接点位置的选择,避免产生回头线,尤其是湿区位置,有回头线,不利于splice点密封。4,同一个压接点,避免超过10根导线共压,换句话说,一旦超过10根导线共压,需要额外再设置新的压接点。5,同一个压接点,最小线径的导线线径不能低于该压接点所有导线的线径之和的10%6,压接点左右两边都线径之和尽量相等,最小的不能小于另外一边的50%7,压接点最小线径的导线的线径,尽量大于该压接点最大线径的16%8,当一根导线连接两个压接点时,则这两根压接点的距离不小于150mm。下图SP1与SP2的距离要大于150mm。9,压接点的位置与分支点,卡扣/扎带的距离需要大于50mm,接点之间的距离也要大于50mm(can线例外),这样才能有效地避免接点之间的接触。

4 压接点的保护

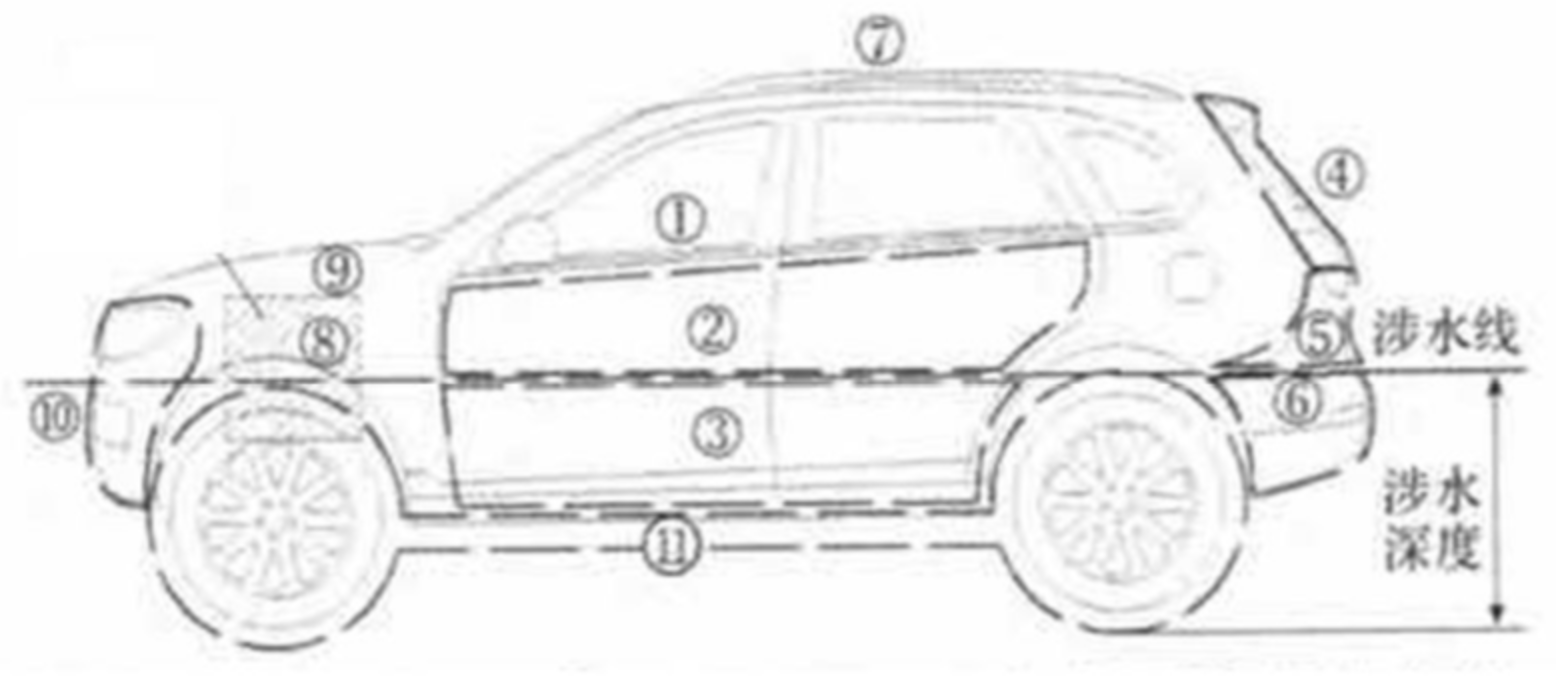

如果线束接点的保护不合理,会造成线束接点处刺破绝缘,或接点进水,形成短路故障。总体来说,汽车接点分布分为干区和湿区两大类,处在干区的接点使用专用的胶布进行保护,处在湿区的接点则需要使用含胶热缩管或丁基胶进行保护,以达到防水密封的效果。如上图所示,涉水线以下部位称为湿区,除湿区外的其余部分都为干区。

5 总结:

本文系统的介绍了压接点的定义,分类,压接点的位置选择及保护,在做布置设计,原理设计时,需要对压接点保持关注。更多线束技术类文章请访问线束工程师之家网站,想要快速提升汽车线束设计能力,敬请关注线束工程师之家的线束课程。