1、目的:

为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2、范围:

2.1 端子压接的首件检验;

2.2 当端子拉力发生异常调机时;

2.3 样品端子压接检验或新产品导入时端子压接检验。

3、权责:

3.1 工程部:负责制定端子高宽度要求,制作SOP;

3.2 生产部:负责按照SOP要求调试机器、提供端子压接样品;

3.3 品质部:负责首件及出货的端子切面分析,机器的日常点检和保养。

4、使用工具:

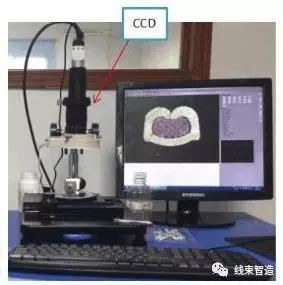

4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。

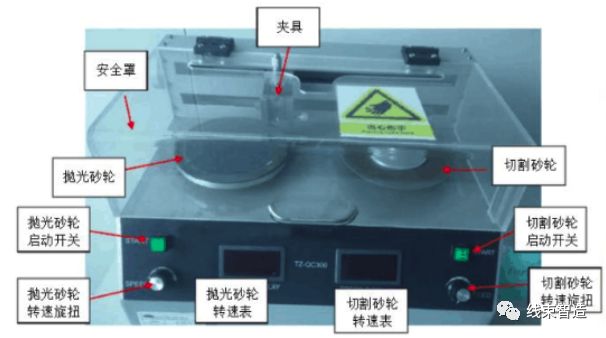

4.2 研磨机:切割端子和研磨端子。

5、安全和注意事项:

5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

5.2 操作时小心避免硝酸飞溅,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

5.3 操作完后应立即盖上硝酸瓶盖。

5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

5.5 使用机器时一定要将机器安全罩放到位后才操作。

6、作业程序:

6.1 生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

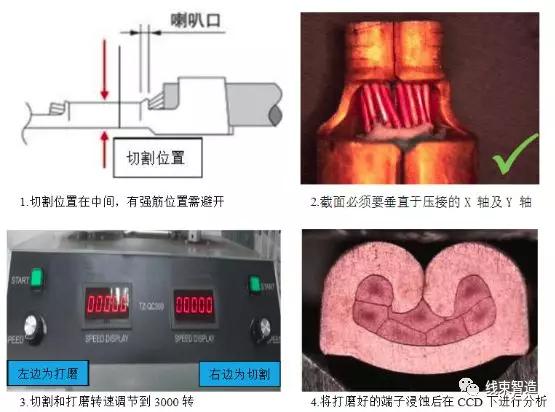

6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

7、判定标准:

7.1 端子与电线导体压接处和压接接点处横断面应符合下列要求:

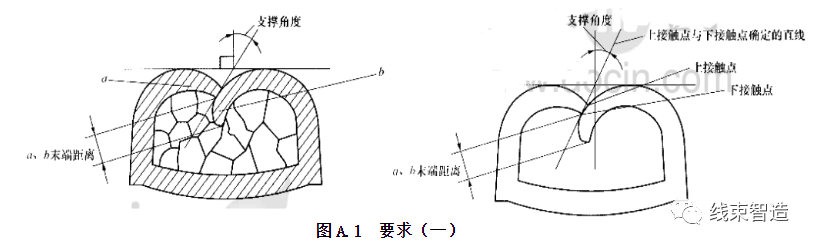

7.1.1 如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

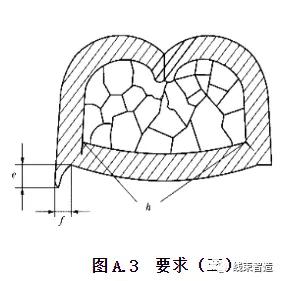

7.1.3 如图A3所示,横断面底部两侧的毛刺高e应不超过端子压接后的厚度S,毛刺宽度f应不超过端子材料厚度S的0.5倍,S数值的确定同A.1.1。

7.1.4 如图A.3所示,横断面上端子压接部位不应出现裂纹h对于导体压接部位内部滚花或网纹的端子,在横断面图片上所显示的痕迹不应判定为压接出现的裂纹。

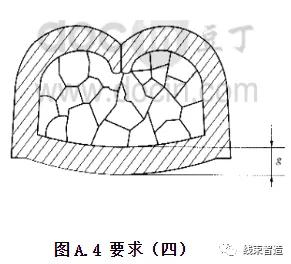

7.1.5 如图A.4所示,端子压接后底板厚度g不应小于端子材料厚度S的0.5倍,S数值的确定同A.1。

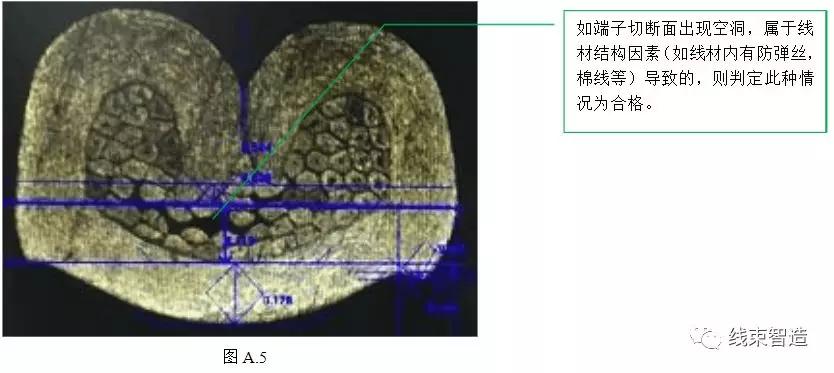

7.1.6 如图A.5对于特殊结构线材端子切片的判定说明:

8、测试结果:

8.1 合格品处理

8.1.1 实验员将合格品分析结果进行建档保存(保存时间为5年),并告知IPQC检验结果,由IPQC在《首件检验报告》注明,通知生产线进行生产。

8.2 不合格品处理

8.2.1 当分析确认为不合格品,立即通知IPQC,要求生产部重新调机改善,知道合格,才可签发首件进行生产。

9、参考标准:

《QC/T 29106-2014汽车电线束技术条件》