故障现象千奇百怪,故障原因各不相同;

如何在纷繁复杂的故障现象中,找到真正的故障原因,对于每一个维修师傅来说都是一场“修行”。

本期就为大家带来了一个“奇特”故障案例。

案例分享

故障排查步骤如下:

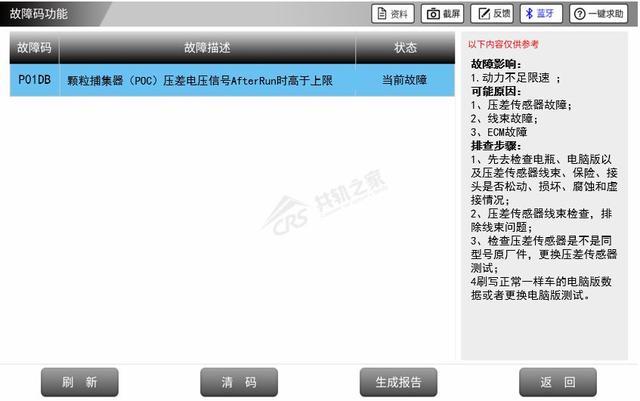

01 | 使用诊断能手读取故障码

使用解码器读取故障码为P01DB,该故障码为电路故障码,故将排查方向放在电路和压差传传感器上。

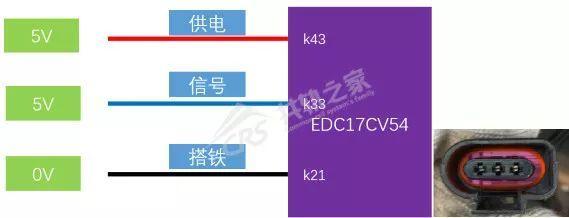

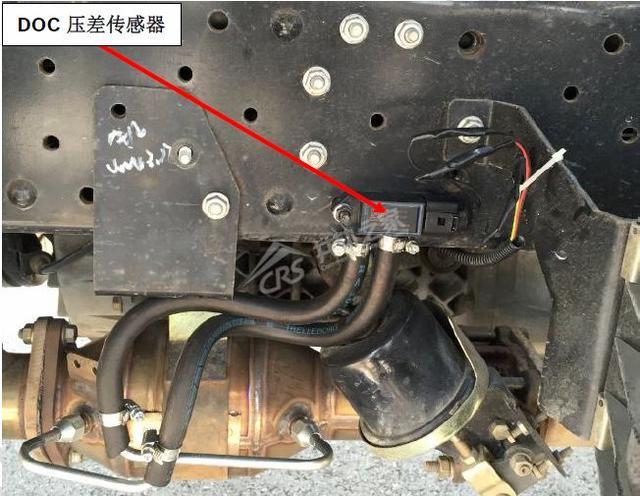

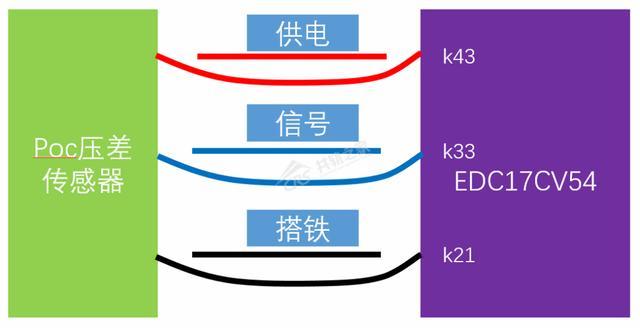

02 | 检测压差传感器线束

拔掉压差传感器插头,测量母头端电压,电压分别为5V、5V、0V,同时量三根线束通断,线束通断正常;说明线束没有问题,怀疑是传感器有问题。

03 | 更换POC压差传感器

更换新的POC压差传感器后,故障依旧。线束没有问题,传感器没有问题,现在就怀疑ECU的软件或硬件有问题。

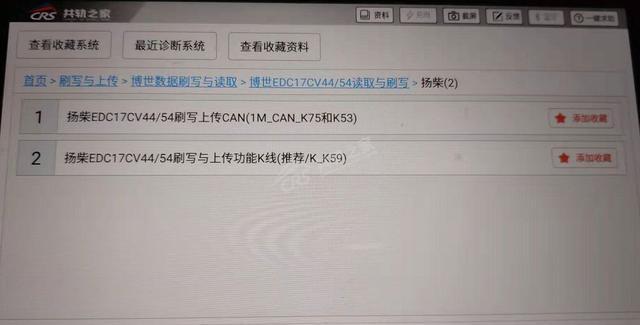

04 | 使用解码器刷写ECU程序

刷写完程序后,故障依旧。打算下一步更换ECU,在更换ECU硬件之前,使用解码器读取数据流,看看能不能发现其它问题。

05 | 使用诊断能手读取数据流

从数据流上没有发现POC压差传感器相关异常。

06 | 更换ECU

更换ECU后故障依旧。

维修思考:

根据故障码P01DB——颗粒捕集器POC压差电压信号Afterrun时高于上限,Afterrun是指T15开关下电后的状态。说明在T15下电后,测量信号线仍有电。

07 |

下电后,测量POC压差传感器信号线电压。

在下电后测量信号线电压为4.9V(一段时间后为0V),出现该故障有可能是信号线对电源短路。

08 |

为了确保线束没有问题,对POC压差传感器重新飞线。

全部重新飞线后,故障依旧。

维修思考:

通过以上排查步骤,排除了ECU、线束、传感器自身,同时在钥匙下电后,还能测量到信号线电压,所以怀疑T15线束有问题。

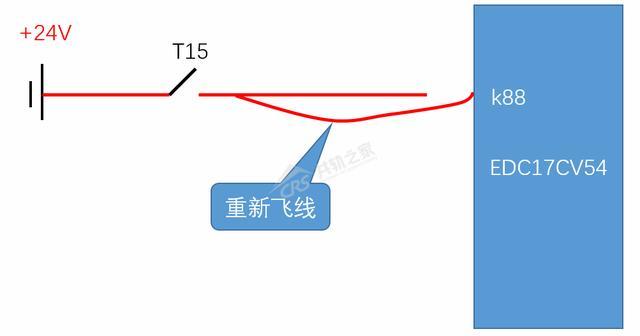

09 | 对T15飞线

对T15重新飞线后,故障码消除,系统恢复正常。

案例分析

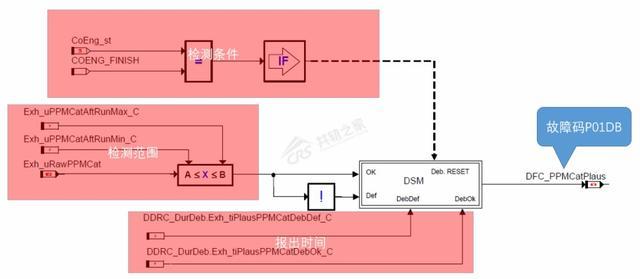

在对案例分析之前,先给大家讲解一下故障码P01DB——颗粒捕集器POC压差电压信号Afterrun时高于上限报出逻辑。

该故障码是在钥匙下电后(Afterrun)且转速为0时进行检测,当检测到POC压差传感器信号线电压在0.3V到5V时,且持续一定时间后,故障码报出。

对于该故障案例比较奇特,T15线路有故障,没有导致发动机熄火,也没有导致发动机难以熄火,从数据流上也没有看到异常。

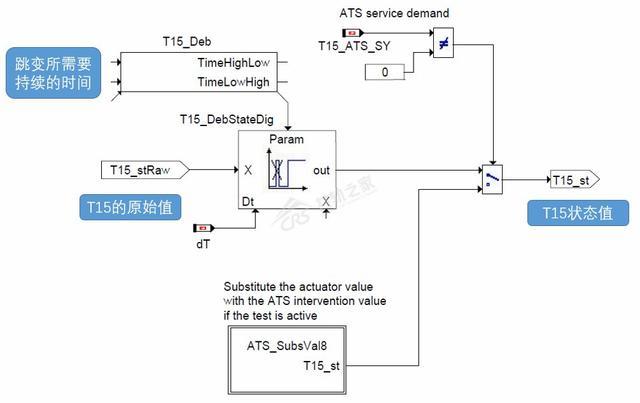

这是因为T15从一个状态跳变到另个一状态需要时间,当T15在“关闭”状态时,由于T15虚接,给ECU短暂上电,但是T15的状态值不会发生变化,从而导致发动机的状态不会产生变化,维持在Afterrun,但是这时,ECU会有电压输出,这就导致在“Afterrun”状态下,检测到POC电压过高,进而报出故障。这种故障的报出和厂家的时间标定息息相关。

知识拓展

拓展1: 什么是Afterrun?

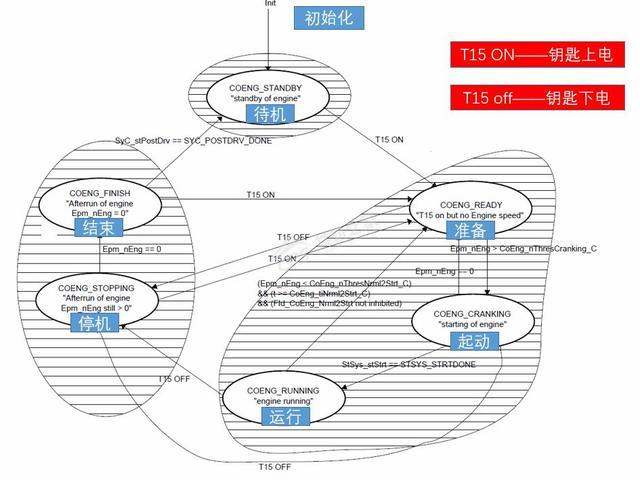

相信很多师傅对故障码中的“Afterrun”会有不理解,下面我们通过发动机运行时的状态机,给大家做个解释。

数据流里会有一个“发动机运行状态”,该数据流里我们常见的状态量为:

待机——standby

准备——ready

起动——cranking(转速大于50rpm)

运行——running

停机——stopping(发动机仍有转速)

结束——finish(发动机转速为0rpm)

对于发动机运行的状态机,初始化完成后,进入待机状态。当T15上电后,进入准备状态;在起动时,当转速高速50rpm时,进入起动状态,当发动机进入稳定运转状态时,进入运行状态;当T15下电后,进入停机状态,停机状态时,发动机转速不为0rpm;当发动机转速为0rpm时,发动机进入结束状态。

对于“Afterrun”其实就是“停机(stopping)”和“结束(finish)”的合并,所以说“Afterrun”实际上就是指,钥匙上电后,在下电的状态。

带有“Afterrun”故障码目前在国四国五阶段,只见过P01DB——颗粒捕集器POC压差电压信号Afterrun时高于上限这一个。

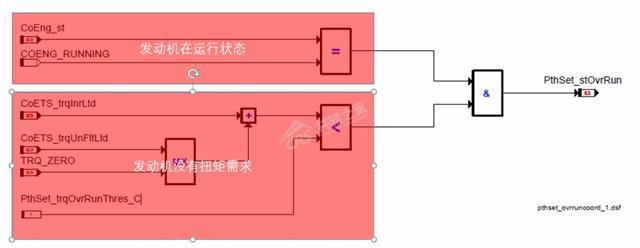

拓展2:什么是Overrun?

对于“overrun”状态是指,当发动机在运行(running)工况,且发动机对于扭矩没有需求(需求为0),喷油量为0的状态。该状态常出现在离合器盘的转速大于飞轮的转速,这时发动机处于倒拖的状态,发动机扭矩需求为0,喷油量为0。

下表为带有OVERRUN状态的故障码:

对于P2200、P2216、P2217对于这些故障码,目前还没有见过有厂家将其标出。

拓展3:POC故障维修

POC把颗粒物抓起来,需要高温才能燃烧掉。如果车子一直跑在低负荷区,排气温度较低,捕捉的颗粒物烧不掉集聚起来,就有可能堵塞POC;如果在堵塞未及时关注并解决的情况下,一旦有燃油混入,就会有可能导致催化器烧融。

POC常见的故障就这两种:堵塞与烧融。

POC堵塞会造成排气不畅,发动机冒烟,动力不足,排气管烧红等现象。

POC堵塞了如果处于成本考虑,不想更换新的应该怎么处理呢?小轨也请教了主机厂的朋友和售后的师傅们,目前有以下几种途径。

途径1:高温炉再生

把POC拆除下来,通过专用的设备进行加热,提高POC内部温度,烧掉聚集的颗粒物。这种方法区域温度不可控,再生效果不一,容易对产品造成二次损伤,再次烧熔,同时成本比较高,不推荐使用。

途径2:清水清洗

拆下POC,用压力水(4bar)和压缩空气(6bar)冲洗,具体方法如下:

1)直立POC,POC尾端朝上,用压力水从上往下冲洗,辅助压缩空气吹扫,增强清洗效果,确保各个角落被均匀冲洗,直到污水变淡,大约5min;

2)调整POC方向,DOC端朝上压力水从上往下冲洗,辅助压缩空气吹扫,增强清洗效果,确保各个角落被均匀冲洗,直到污水变淡,大约5min;

3)水平放置POC,用压力水从POC出口端冲洗,辅助压缩空气吹扫,增强清洗效果。缓慢移动压力水和压缩空气喷头,确保各个角落被均匀冲洗。持续2分钟后,旋转120°继续冲洗,分3次完成此清洗步骤。

4)水平放置POC,用压力水从DOC入口端冲洗,辅助压缩空气吹扫,增强清洗效果。缓慢移动压力水和压缩空气喷头,确保各个角落被均匀冲洗。持续2分钟后,旋转120°继续冲洗,分3次完成此清洗步骤。

5)直立POC,POC出口朝上,用压力水从上往下冲洗,辅助压缩空气吹扫,增强清洗效果。缓慢移动压力水和压缩空气喷头,确保各个角落被均匀冲洗。持续清洗至水变清,结束清洗。

6)直立催化捕集消声器静置5分钟左右,待水基本已流出后,将催化捕集消声器装入车辆后处理系统,启动车辆,保持发动机在最高空转下转运行5-6分钟。

清水冲洗时候,注意拆除POC压差传感器管路,防止进水。这种清洗方法,据我们维修师傅反馈,清洗效果一般。

途径3:清洗液清洗

目前市场有针对POC/DOC的清洗液和保护液,清洗效果尚可,且不会对催化剂本身产生损坏,操作也比较简单。清洗方法如下:

1)将清洗再生剂装入喷壶中,喷枪连接压缩空气、喷射导管,调节压力,至喷出液体为泡沫状;

2)拆除POC压差传感器以及导管,将喷射导管由“喷入点(如下图)”伸入POC系统内部,向系统中喷射泡沫状清洗再生剂;

3)启动发动机,踩油门至2500-3000rpm,保持1-2min,排出清洗后的烟泥;

4)照此方式再次清洗两次;

5)将催化剂保护液装入喷壶中,喷枪连接压缩空气、喷射导管,调节压力至喷出液体为连续流体状,向系统中喷入催化剂保护液;

6)启动发动机,踩油门至2500-3000rpm,保持2-3min,排出产品残液,重新装好POC压差传感器。

途径4:超声波清洗

我们售后维修需要用到超声波的地方不少,例如清洗油嘴,油泵等,借助超声波的高频振动可以去除其他方法难以清理的污染物以及难以触及的边边角角。同理我们可以把这项技术应用在清洗POC上,效果很好,只不过操作成本和难度偏高。

这种方法操作起来比较麻烦,但是效果最好。

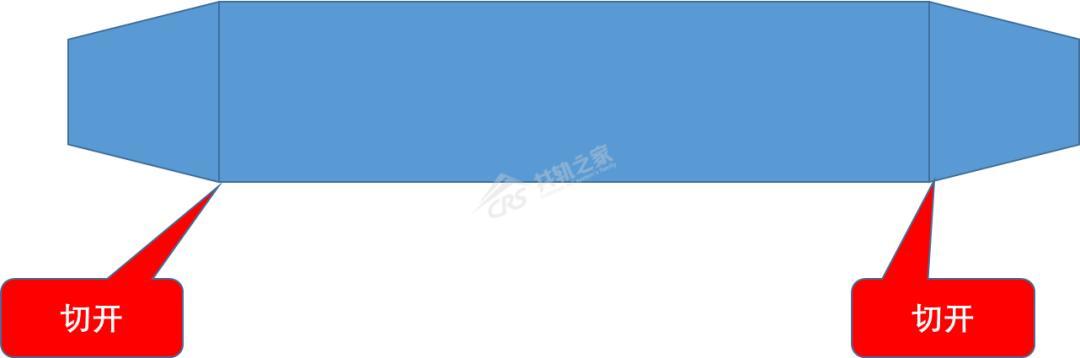

1)将POC+DOC的入口和出口切割开,露出催化剂;

2)将中间催化剂那一截放入超声波池中,加专门的清洗液清洗;

3)清洗后晾干,在用电弧焊焊接起来复位安装。

在市场上,压差传感器也安装在DPF系统上,其清洗方式会有所不同。