工作场所工装架设计目标

为操作员提供符合人体工程学的安全工作环境

标准化的流程

确保正确的零件,正确的时间和正确的数量

缩短交货时间

建设好的质量

产能利用率高

高资源利用率

工装架设计指导规范

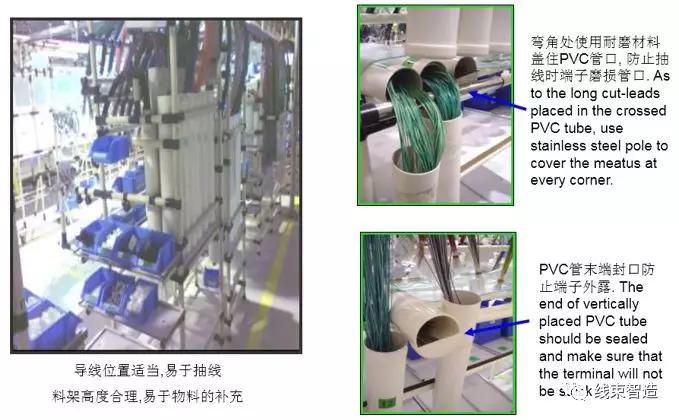

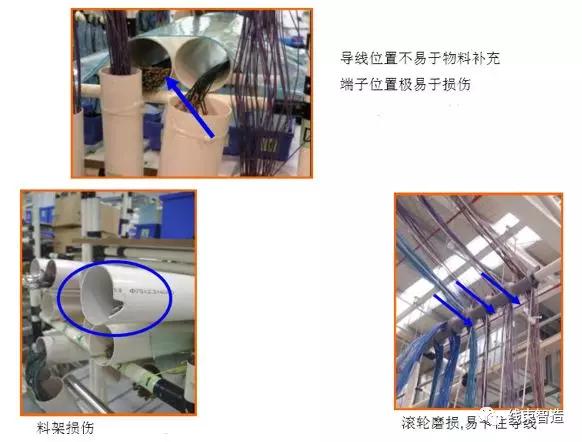

一、导线

1、定义导线的放置

(1)按定义的操作顺序确定导线放置基本位置,尽量靠近相应的插线支座放置。

(2)插线端端子应靠近作业端放置,若导线另一头为特殊端子如buss-bar 及难以抽取的大端子,则特殊端子靠近作业端放置。

(3)按导线长度定义放置方式(横放或垂挂)及层次。

(4)同一kit的导线和物料与插线支座应就近放置,以减少移动时间。

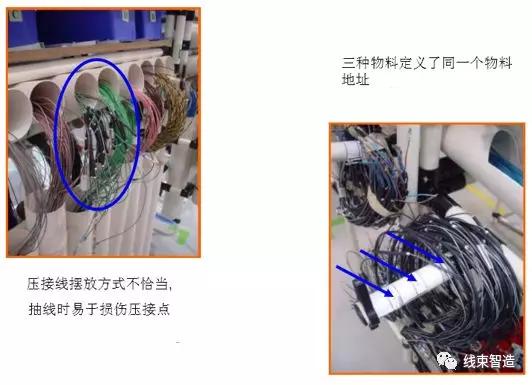

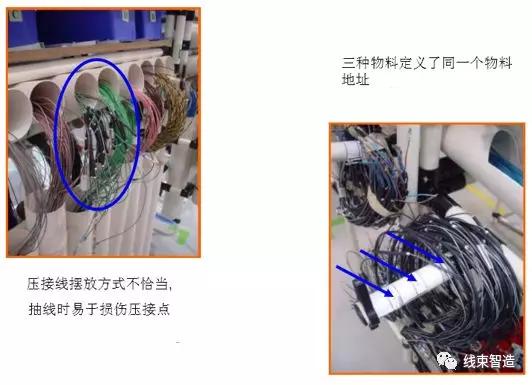

(5)相同颜色和截面积的导线建议尽量不分在同一kit中,或者在上架前做纠错记号。

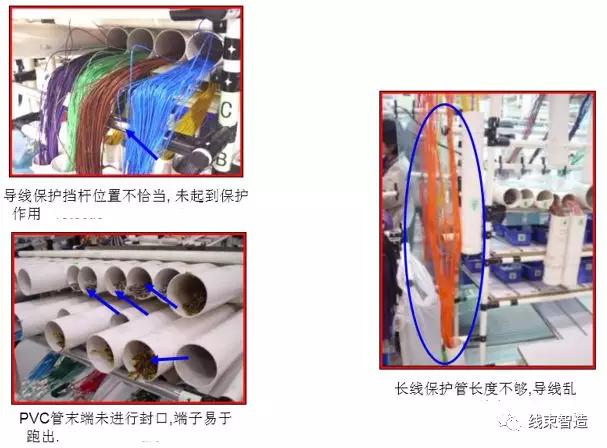

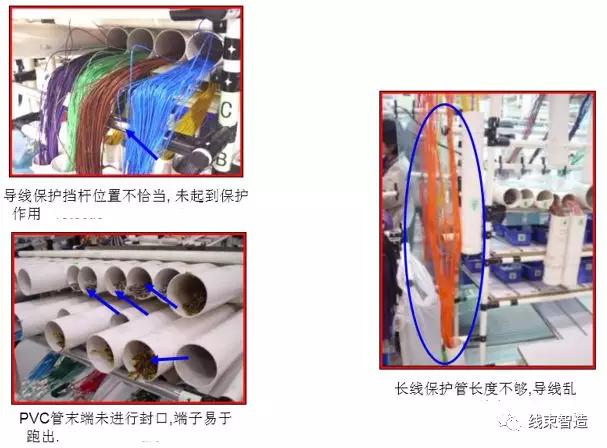

(6)特殊导线如并头线,压接线应特别定义挂置方法以保护端子或压接点。(并头线应从并头端抽线)。

(7)每种导线应只设一个放置位置,即备用及使用导线在同一位置。打圈线的备用位置与使用位置可以分开。但应考虑操作及防错,就近前后放置。

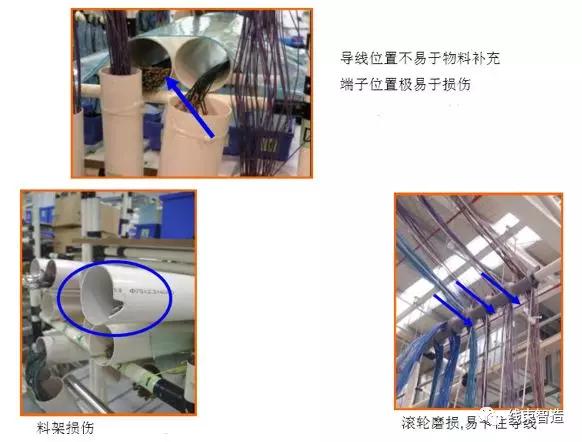

2、对料架进行保护以防止导线,端子的损伤及混用。

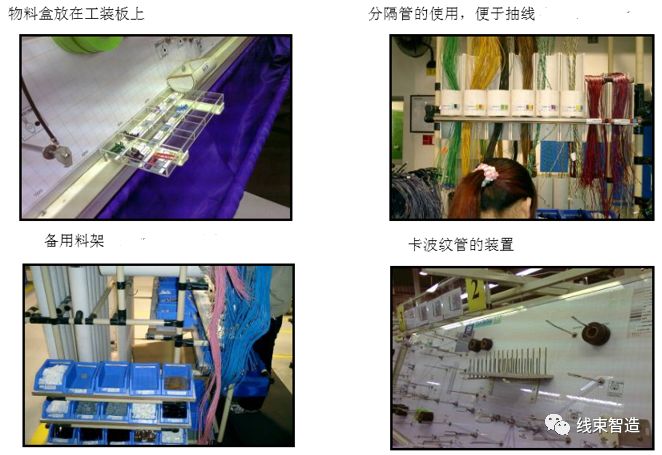

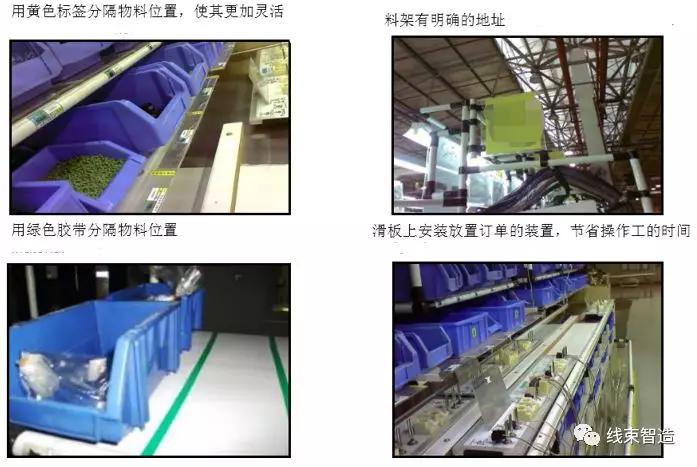

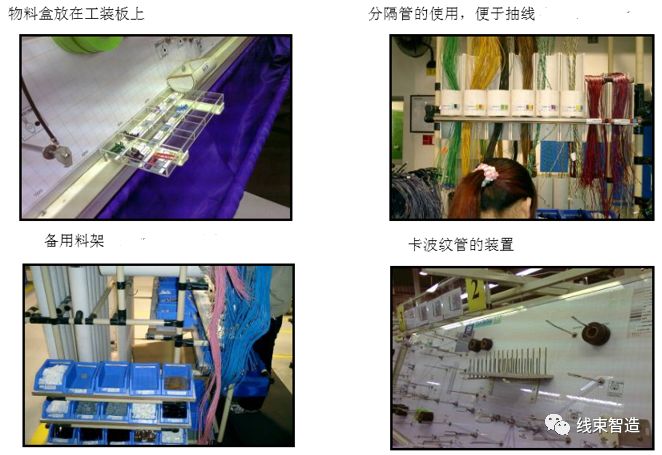

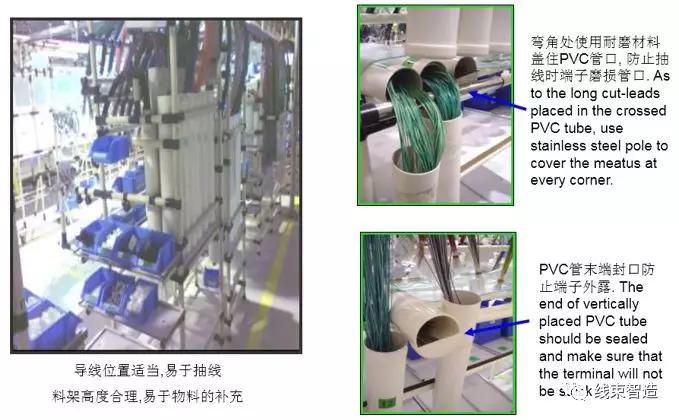

(1)取线端使用尼龙夹、分隔管对每种线进行隔离,以防止抽线时混线。

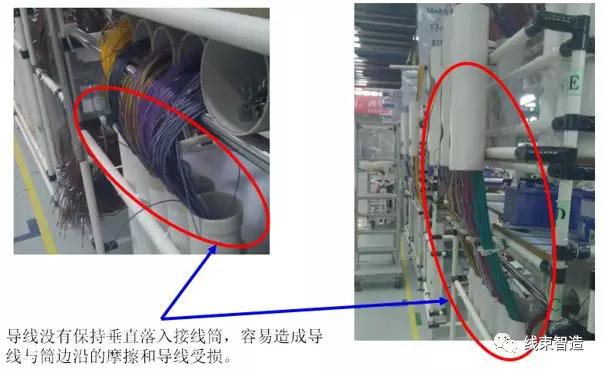

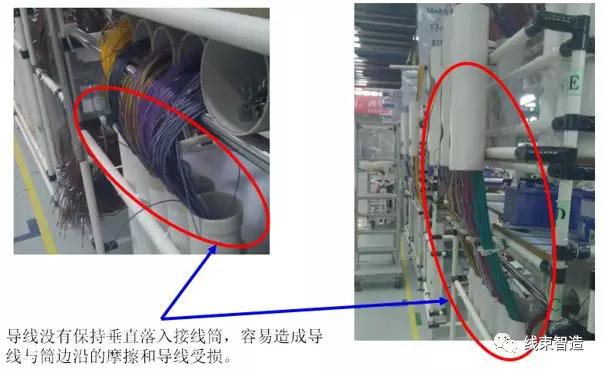

(2)使用线筒应加以保护,以防抽线时端子损伤。

(3)每个线需留有一定空间便于抽线,以防止抽线时端子及导线绝缘层受损或导线带出。

(4)所有料架接头处及尖角须用保护件进行包裹以防导线受伤。

(5)所有捆扎料架的扎带,在捆扎后扎带头,不允许露在外側以免损伤导线。

3、定义料架尺寸

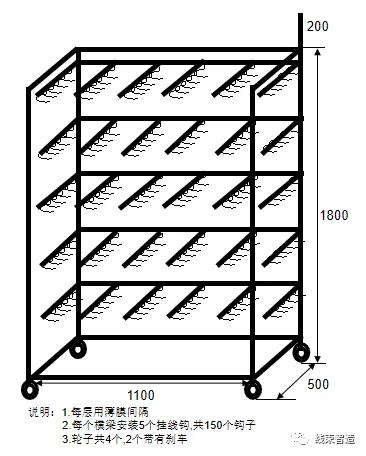

架子高度一般不超过4m,导线及成品线末端离地高度不小于10cm。

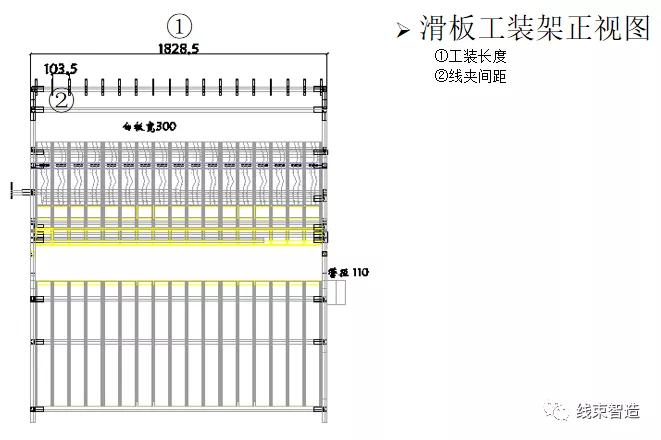

垂挂的导线挂线挡间距适宜,需便于取线且不易混线。可参考1平方以下导线为10cm,1平方以上导线大于等于12cm。

Kit架上的平放的holder高度控制在90cm以下,以方便操作取线及插塑件。

4、对导线进行标识

5、导线位置不能挡住零件送料路线,料架设计时应区分操作位置及送线位置,防止送料路径与操作位置相冲突。

6、每个工位配置黄色导线看板卡收集盒。所有料架看板卡收集盒放置高度应基本一致,位置靠近物料员一端且易于操作工/物料员放取卡。

7、所有料架需建议预留一定位置为以后的工程更改做准备。(一般为2根导线的余量)。

二、零件

1、对每个使用点物料按需放置量定义料盒尺寸。

常规物料使用A, B, C, D, E, F,G七种标准料盒。

对于体积特殊或用量极大无法用标准料盒放置的物料,应参考供应商包装/分包装数量及尺寸来定义料盒尺寸。

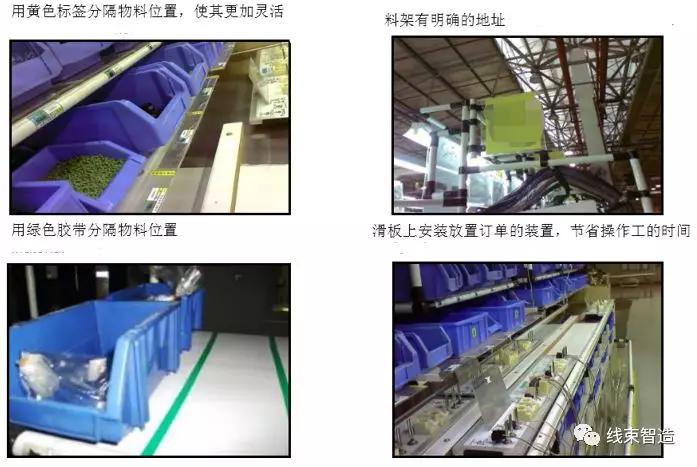

2、按操作卡片顺序定义料盒放置顺序。

3、所有物料均配备前后放置的两个料盒(使用与备用)。

4、气囊模块中的带气囊功能的塑件需用原包装替代塑盒。

5、每个工作单元应配置红色C盒放置不合格品。

6、每个工位配置蓝色A盒收集零件看板卡。所有料架看板卡收集盒放置高度应基本一致,位置靠近物料员一端且易于操作工/物料员放取卡。

7、设计料架尺寸

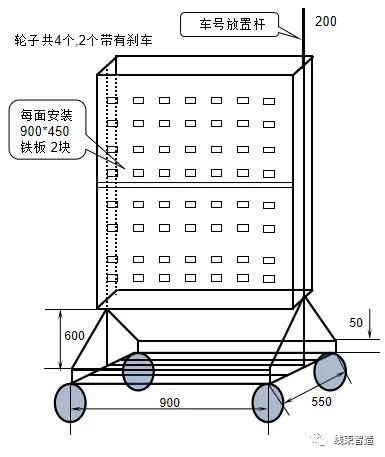

(1)取料端高度适于操作,在500mm到1700mm之间。

(2)每个物料层间距离适当,便于取料。

(3)物料架层面向内(作业端)微斜,角度控制在15度。作业端有挡位,以防止物料掉地。送料端应便于物料员送料,避免有障碍物堵住送料端。

(4)每个工位有定义好的空盒回收区,层面向外(送料端)倾斜,角度控制在30度,以便于物料员取盒。外端有挡位防止料盒掉地。

8、标识物料

三、直观图示

1、每个工位都应有直观明示的工位号标识,高度一致。

2、总装板直观图图示是按插接完成状态,对应的选项按照成品线代号。

3、KITS区域直观图图示对应的是KIT选项。

4、操作卡片放置方法统一,位置适当,易于操作工阅读。

5、取料端料架上贴有一一对应的零件直观图及零件选项标识,位置统一,易于操作工阅读。

6、取线端贴有导线号及选项标识,位置统一,易于操作工阅读。

7、插线直观图张贴位置靠近插线支座,直观图与选项相对应。

四、地址系统

五、其他要求

1、料架和有机玻璃上无毛边,尖角。

2、Kit区每个工位都有半成品架,放置位置不与取/送料冲突,并有直观数量管理指示。

3、所有工位都配有标识不合格品的红胶带座或粘贴牌。

4、所有工位都有指定的垃圾放置位置。

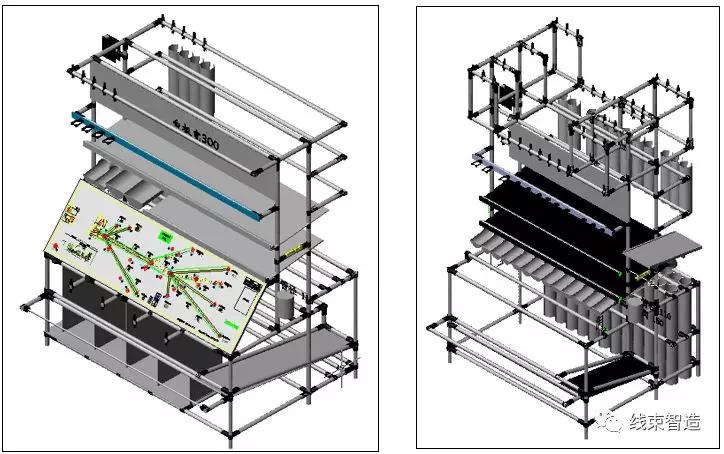

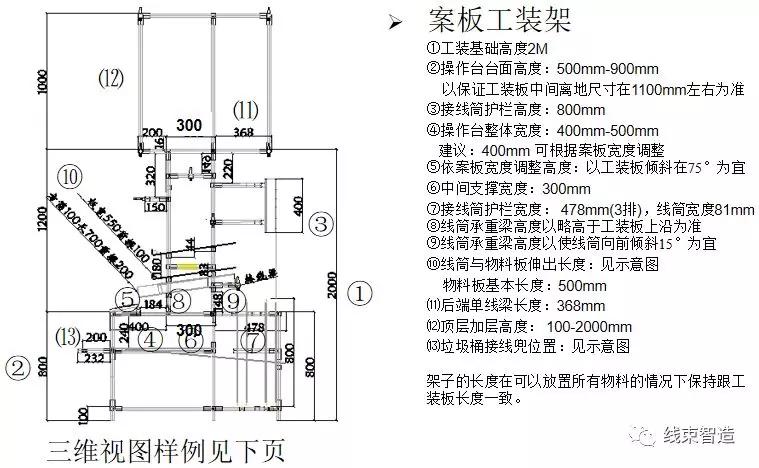

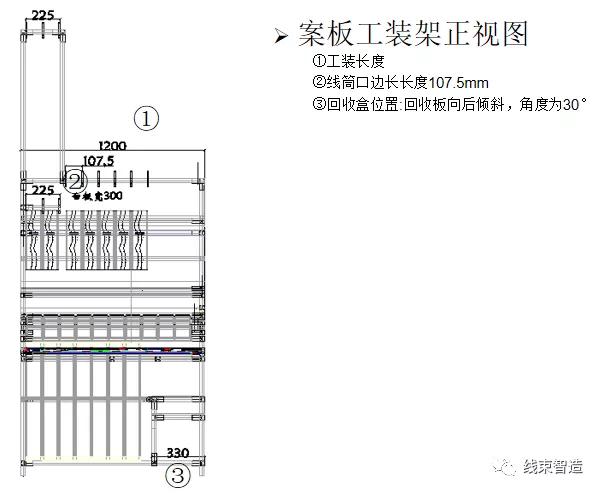

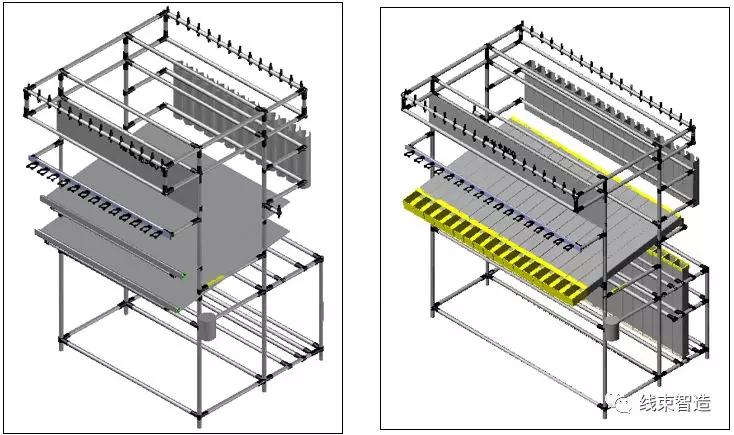

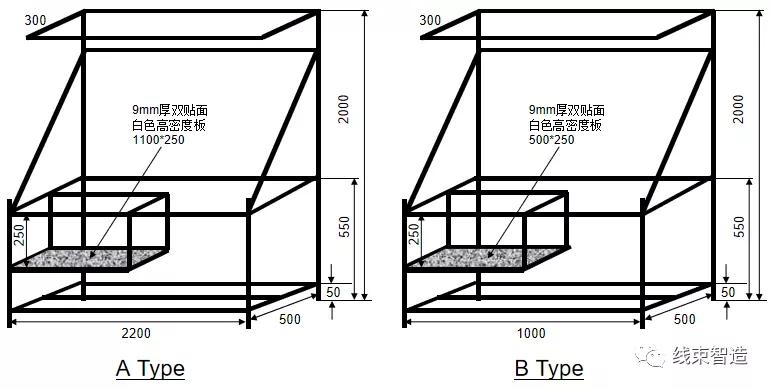

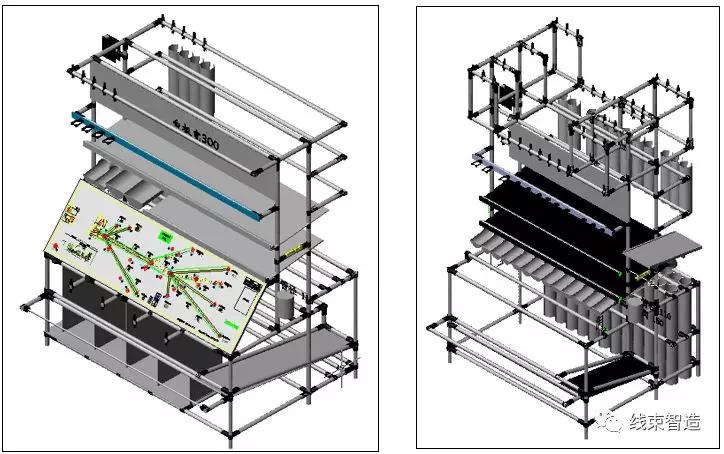

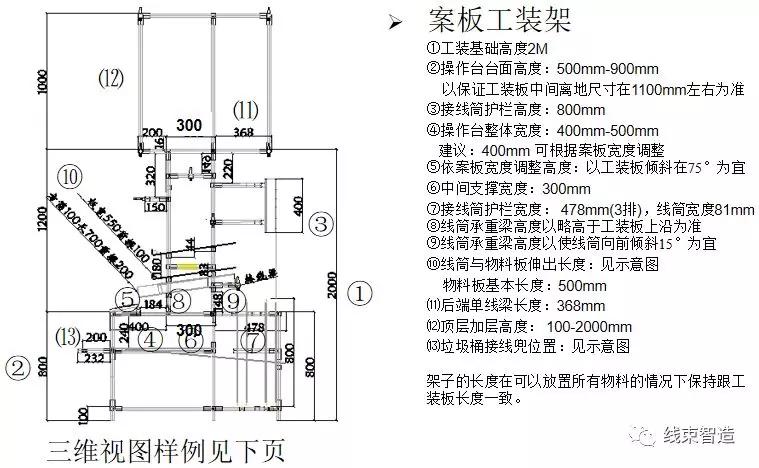

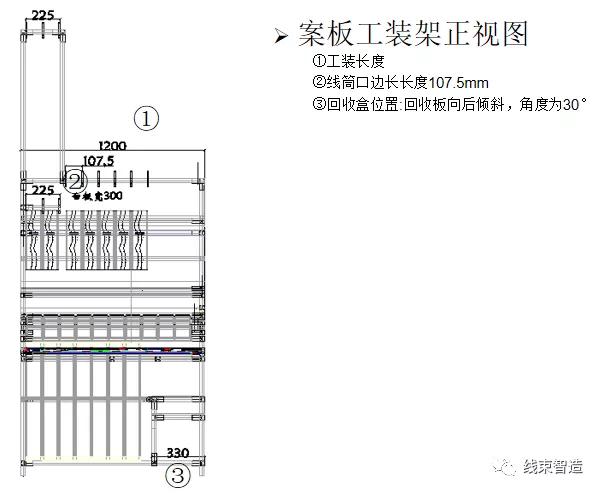

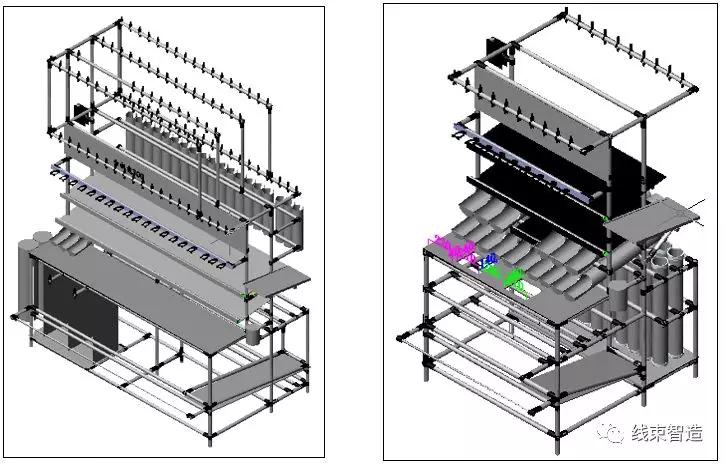

案板工装架(圆管)

案板工装架(方管)

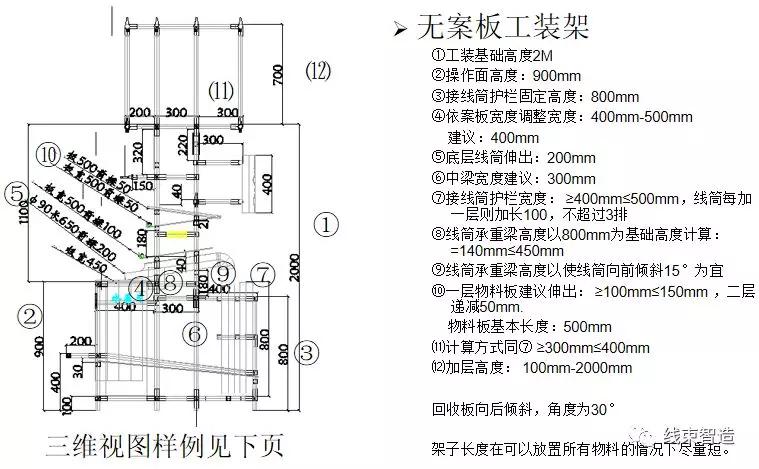

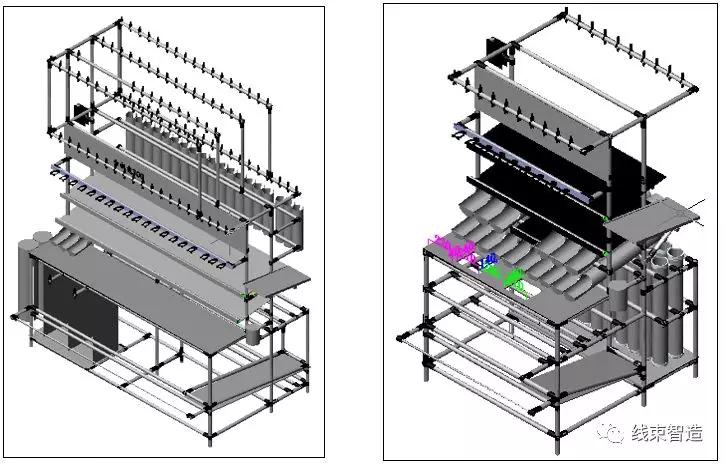

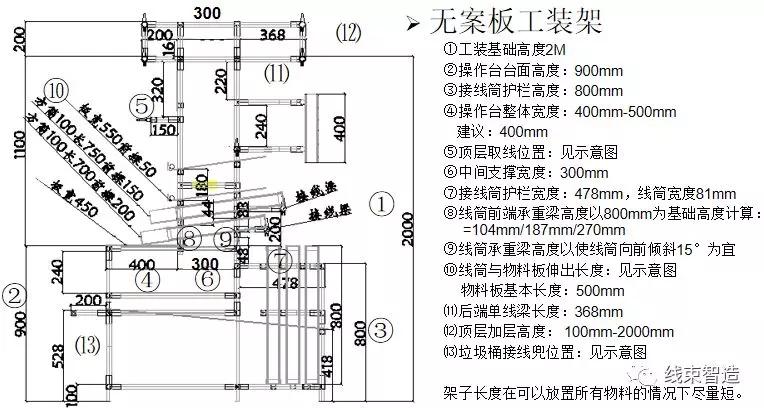

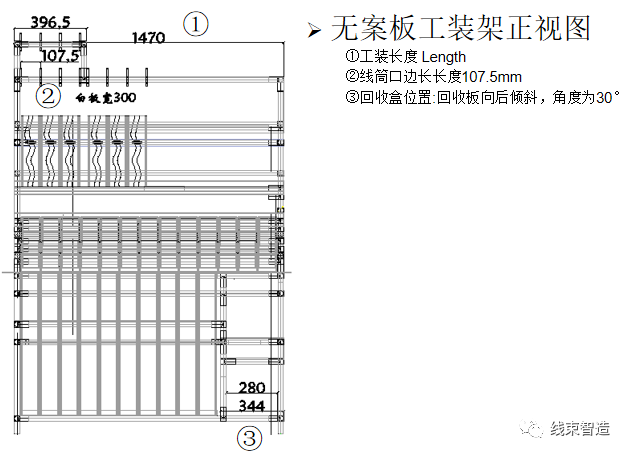

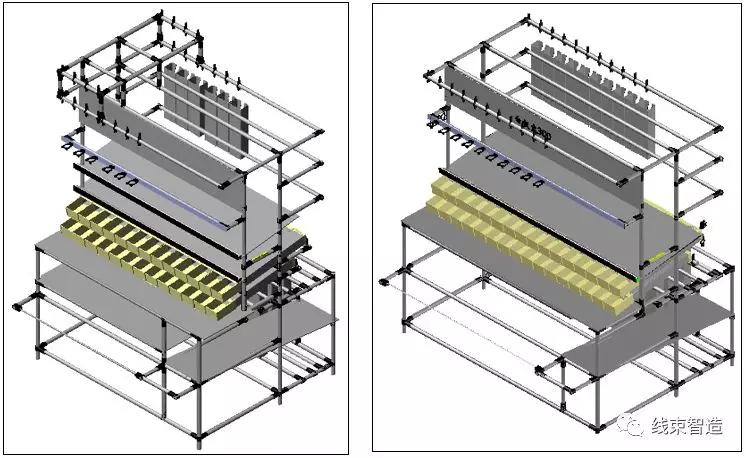

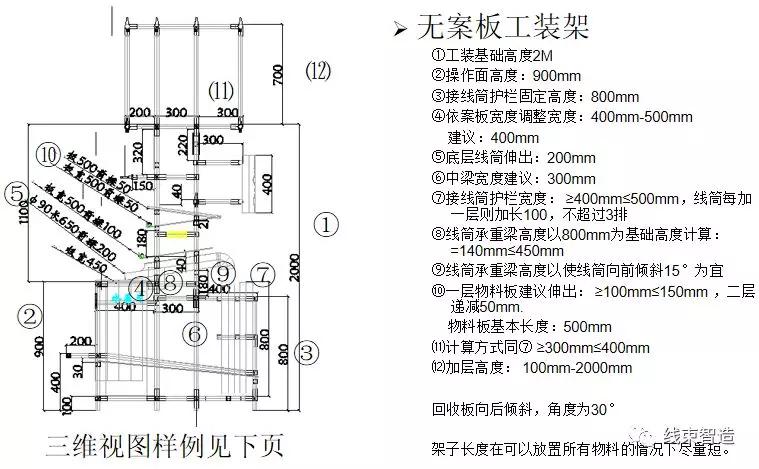

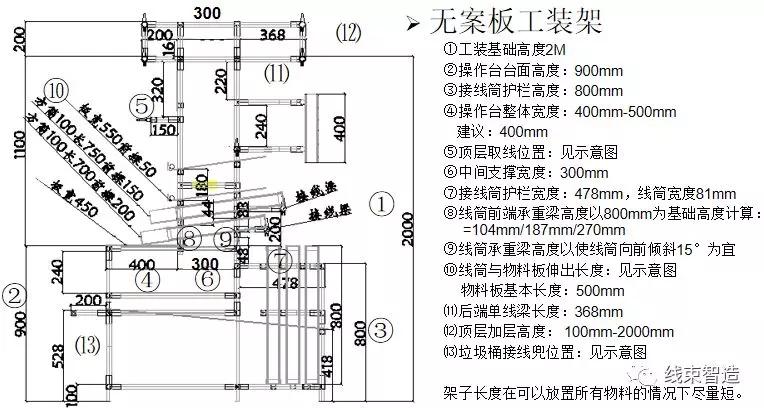

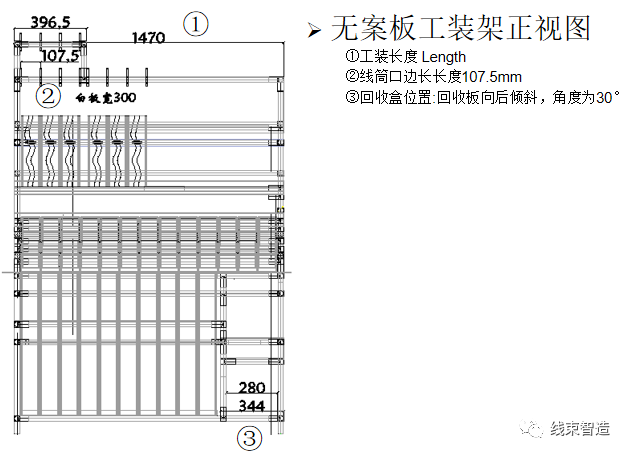

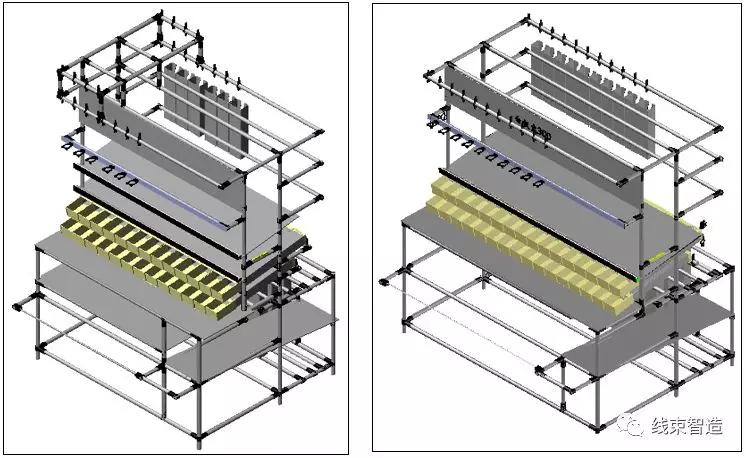

无案板工装架(圆管)

无案板工装架(方管)

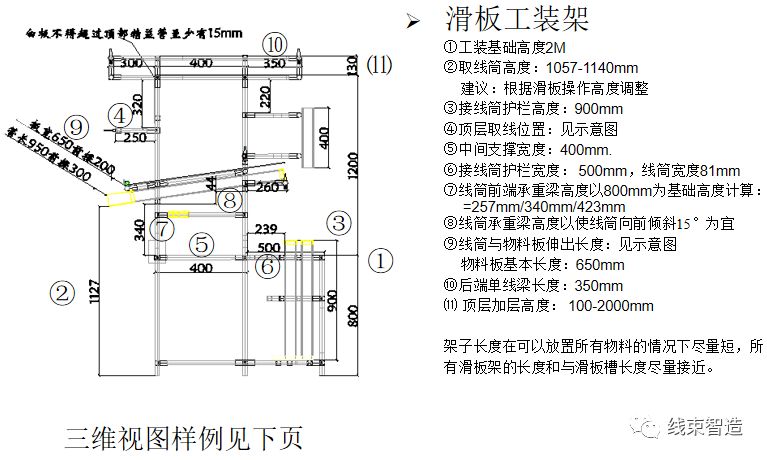

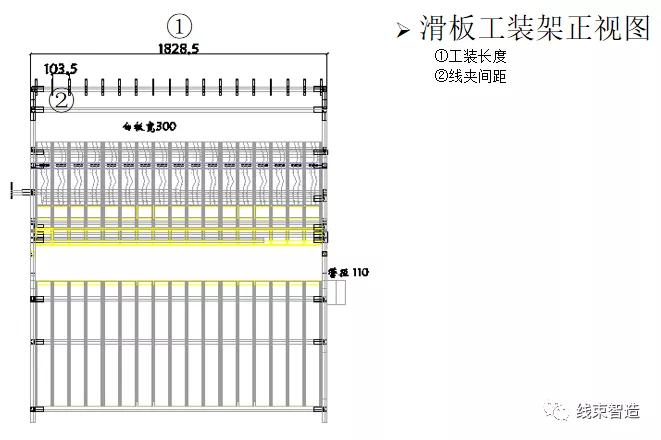

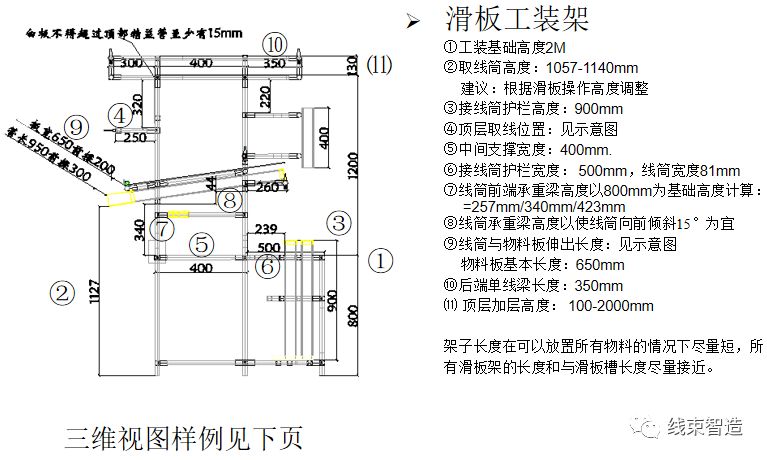

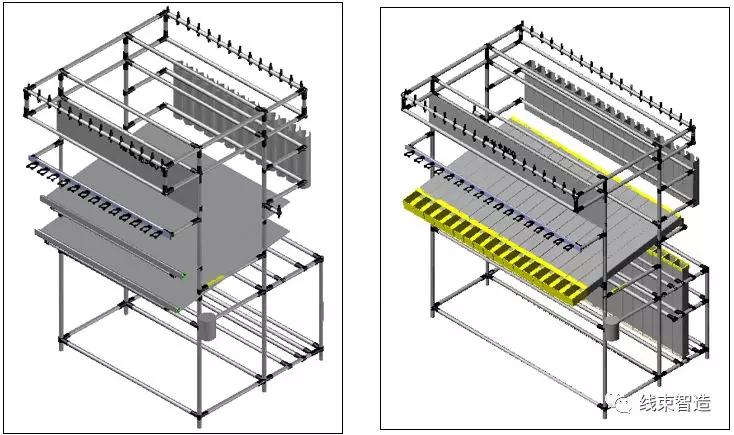

滑板工装架

架子材料

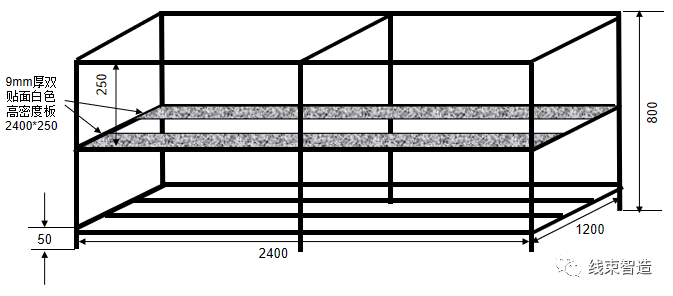

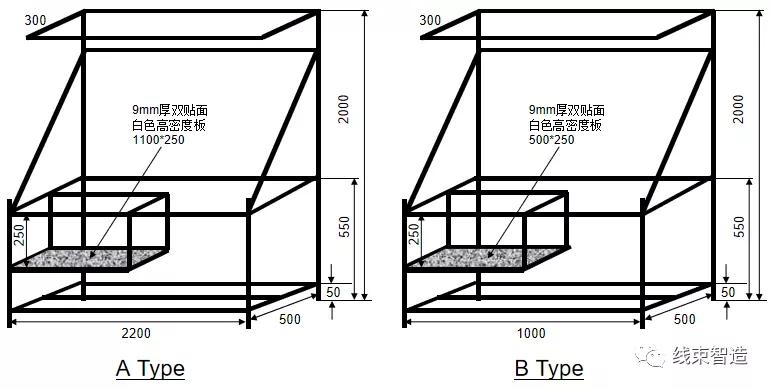

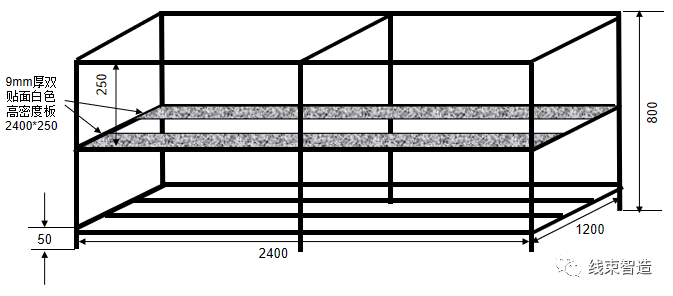

制作架子时尽量减少使用各种板材,如需使用建议采用如下规格:

样品中心工装架

斜板工装架

工作台

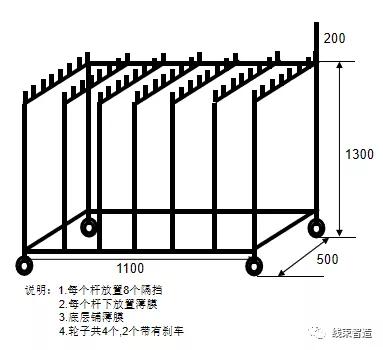

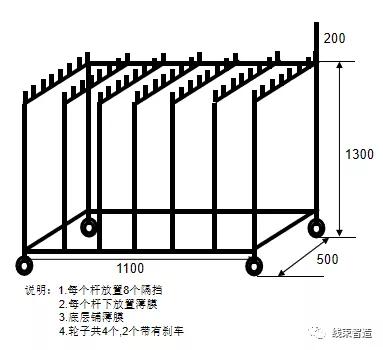

短导线挂线架

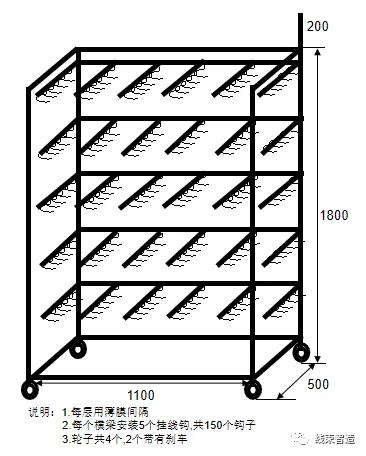

长导线打圈挂线架

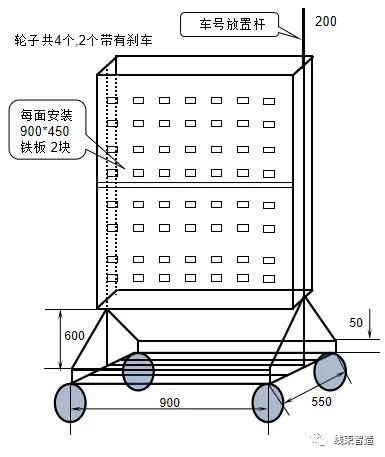

物料小车

经验教训

制作工装时,我们应该尽量用一体连接件。图中:HJ-1与HJ-2组合后功能和HJ-3一致,但是价格却比后者高17%。

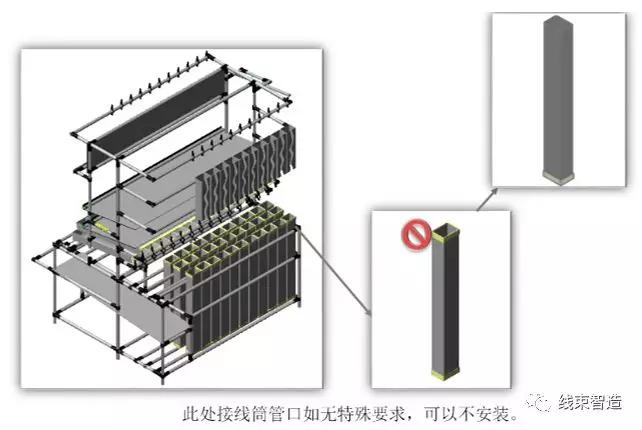

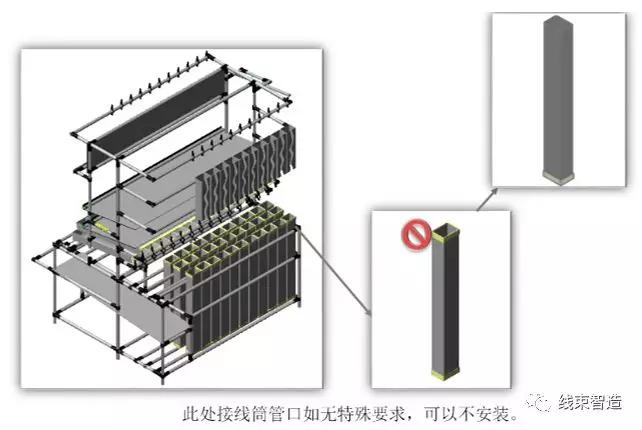

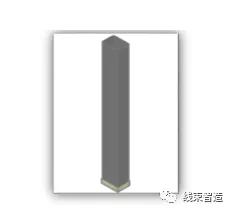

制作工装时,底部接线筒应该经过导线验证后再安装,工装制作时可以先不安装。

为了有效回收利用接线筒,制作工装时,尽量使用规格统一的接线筒。建议滑板架采用900mm高接线筒,其余采用800mm高接线筒。

特殊接线高度在不阻挡送料的情况下,可以通过调整接线筒底部高度完成。