压接端子的步骤及压接测量细节介绍

发布时间:05/19 —— 2021

1421

压接步骤

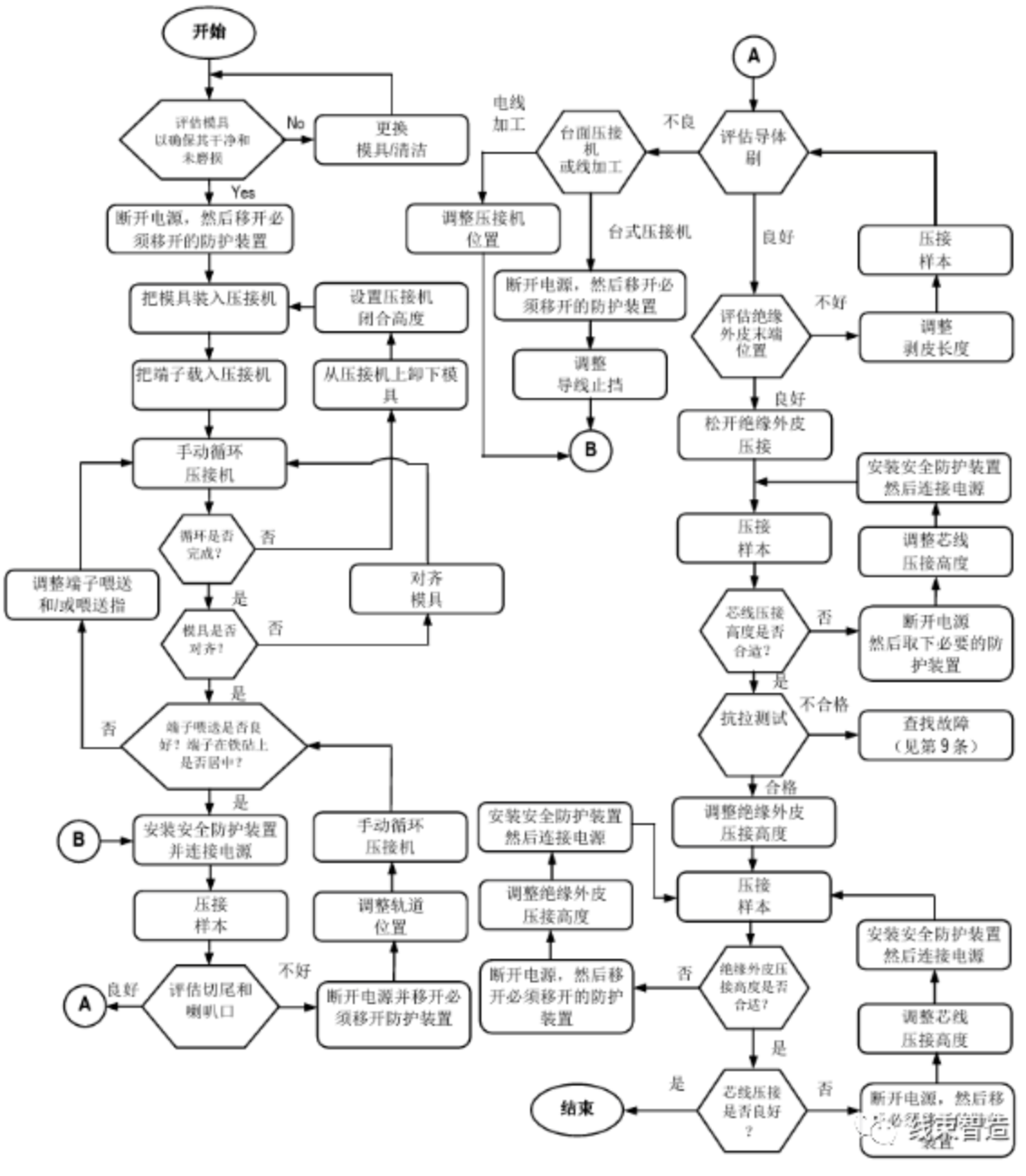

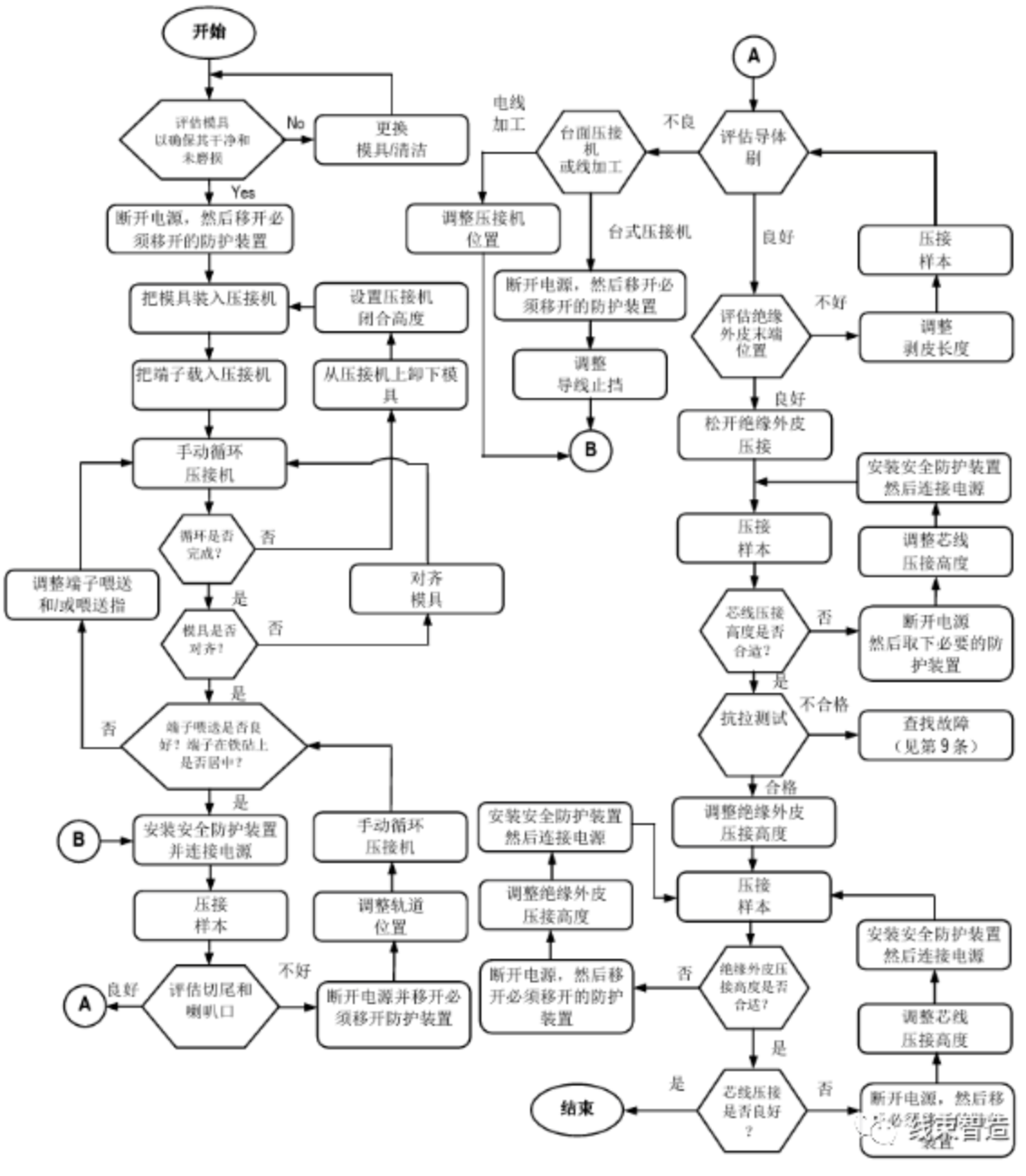

工具设置(参考流程图)

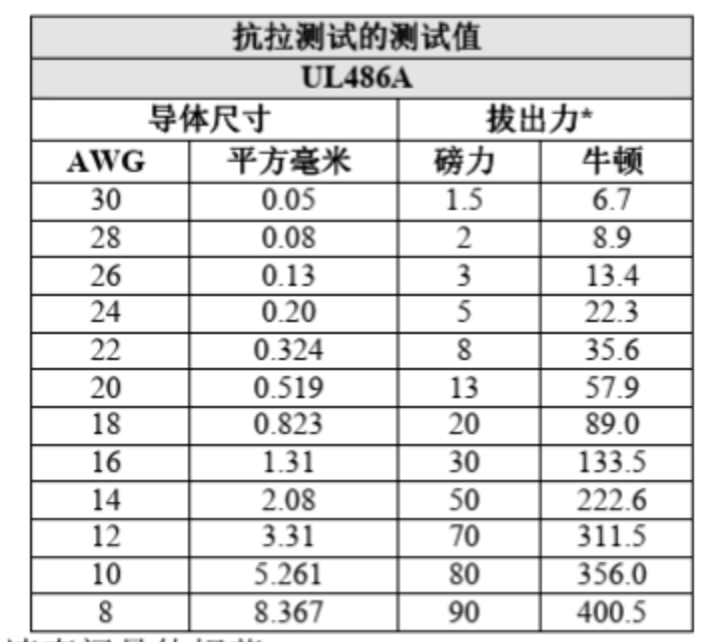

1. 检查压接模具是否干净,是否磨损。必要时清洁并更换磨损的模具。5. 手动循环压接机,完成一个完整压接循环以确保压接过程顺畅。若不顺畅,卸下模具,并检查闭合高度。转到步骤3.6. 检查模具是否对齐。检查端子底部来自砧铁的压痕。检查挤压处是否对称压接处是否居中。若不对称不居中,则要对齐工具,然后转到步骤5.7. 检查端子喂送装置是否把下一个端子喂送到铁砧正上方。如果不是,请调整端子喂送装置和喂送头,并转到步骤5.8. 装回所有先前卸下的防护装置。(要遵守压接机和/或压接工具手册中列出所有安全规定)10. 评估切尾长度和芯线压框喇叭口。如需调整,断开压接机电源取下防护装置。调整轨道位置。手动循环压接机并检查喂送指的喂送位置,转到步骤7.11. 评估导体刷。如需调整,则断开压接机电源并取下防护装置。调整压接工作台上的导线止档或自动导线加工设备的压接位置。转到步骤8.12. 检查绝缘外皮位置。必要时调整剥皮长度,压接新样品,然后转到步骤11.13. 调整绝缘外皮压接的高度,使绝缘外皮的压接不触及电线芯线。15. 测量芯线压接高度(如适用)并与规范相比较。必要时切断电源并取下防护装置。调整芯线压接高度,装回防护装置,连接电源,然后转到步骤14.16. 进行抗拉测试。若测试不合格,请参考故障处理说明。19. 评估绝缘压接。必要时切断电源并取下防护装置。调整绝缘外皮压接高度,装回防护装置,连接电源,然后转到步骤18.20. 测量压接高度并与规范相比较。必要时切断电源并取下防护装置。调整芯线压接高度,装回防护装置,连接电源,然后转到步骤18.

测量

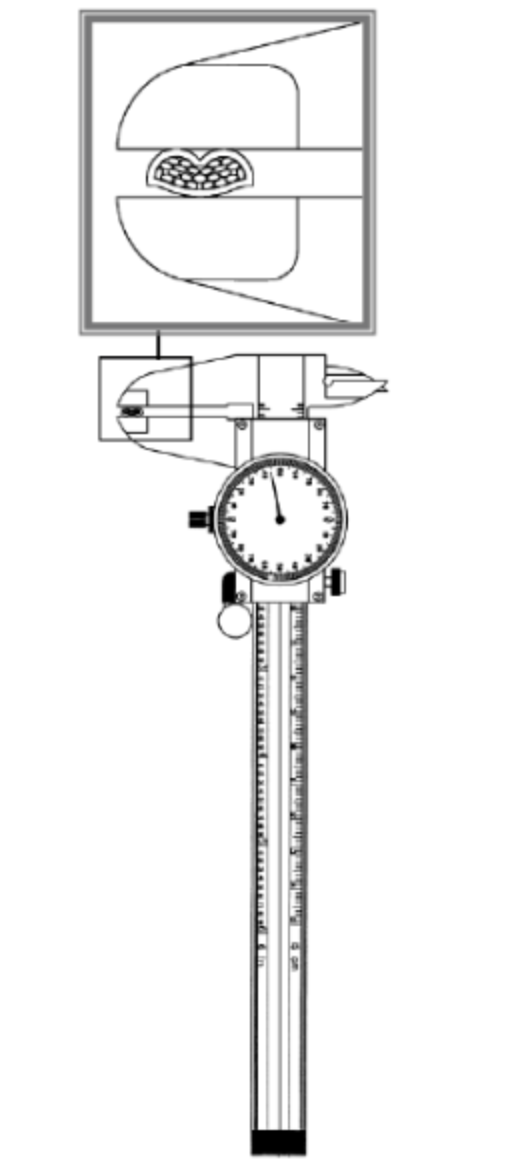

抗拉测试

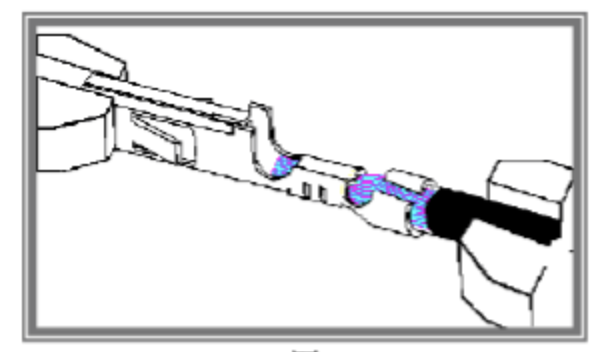

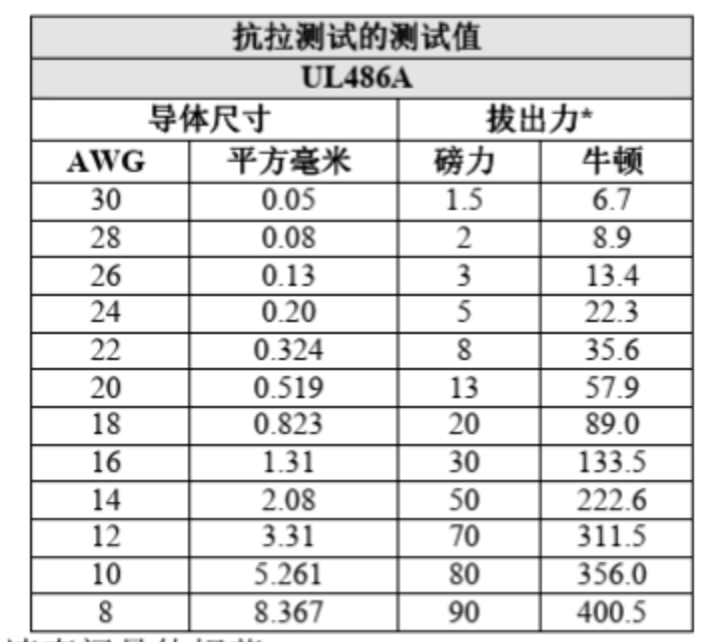

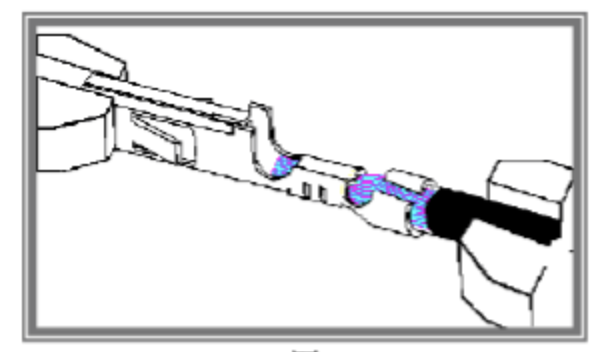

2. 在一端剥开绝缘外皮,剥皮程度为13毫米或足够长,以至于在绝缘夹头下不存在绝缘外皮,或松开绝缘外皮压接使其对绝缘外皮没有抓握力。5. 把拉力测试仪设置为每分钟25.4毫米。对于大多数应用场合,更快的速度将不会对数据有重大影响。较慢的速度可以防止突然施加力量或抽动会拽断芯线。6. 如有必要,把导线未连接端子的那一端打一个结(若绝缘外皮在芯线上滑动)。7. 采用拉力测试仪测试时必须夹紧电线和端子。(注:测试时要夹住端子插接界面,而不是夹住芯线压接处)9. 智能拉力测试仪可以自动记录拉力读数。每个压接操作设置至少要进行五次拉力测试,至少要采集二十五个读数以确定过程的能力。注:当两条电线压接在一起时,经常出现较大的偏差性和较低的制程能力指数值。该偏差的增加,源于导体刷偏差加大,导体喇叭口偏差加大,以及在一套芯线束上,能接触到端子连线框锯齿的芯线丝数量减少。业界认为,双电线压接并不好于最细电线的压接。若两个电线被抓紧,并被同时拉拽,这拉力读数较高。若仅拉拽其中一条电线,则拉力读数会低很多。若两条电线粗细相同,则上面的那根电线的拉力值比下面电线的拉力值低,原因是端子锯齿的咬合作用。注:拔出力只规定了最低限度值。在计算Cpk时假设平均读数为额定读数,上限值被设定,那么Cp和Cpk相等。高拉力读数增加了标准偏差,会降低Cpk数值,及时平均读数和最低读数增加。

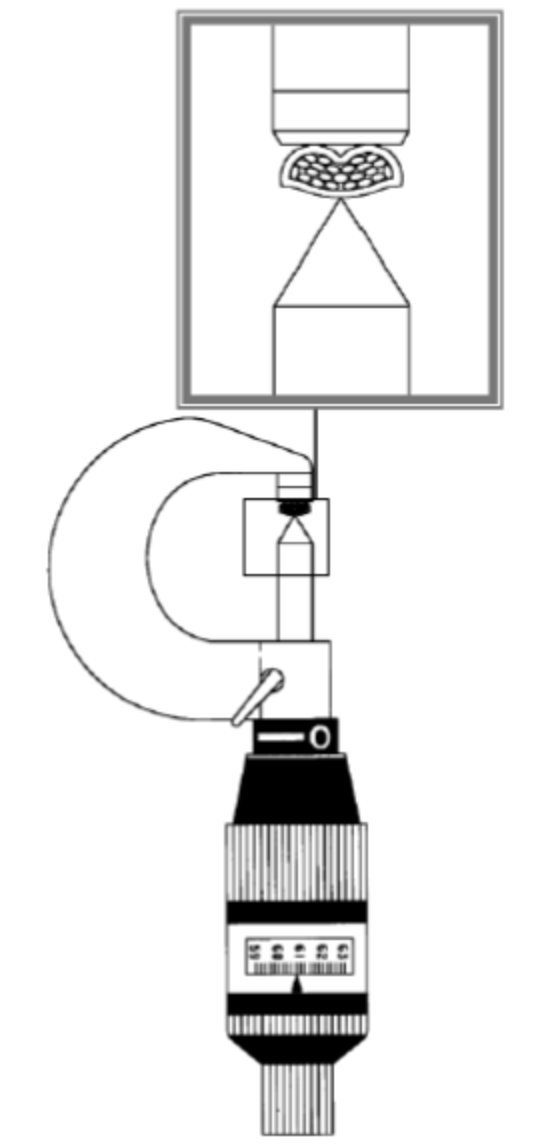

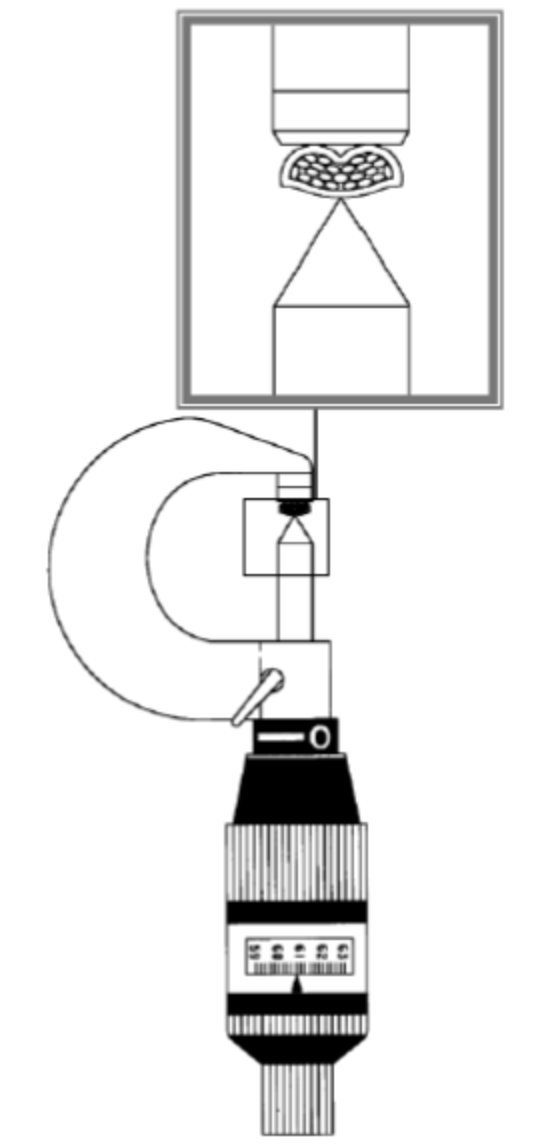

3. 把压接测微仪扁平叶片卡到芯线压接框的双半径中心。不要在芯线压接框喇叭口附近测量。4. 旋转测微仪拨盘,直到测量头接触到底部径向(弯曲)表面。若使用卡尺,则要确保不要测量压接挤出处。5. 记录压接高度读数。至少要获取五个压接高度读数来确认每次设置。至少要获取二十五个读数才能确定制程能力。6. 在压接操作期间,每压接250到500个端子后就要检查一次压接高度。

注:压接高度通常被绘制成控制图标,因为压接高度测量是一种快速的无损测量,并且对端子的电气和机械可靠性至关重要。绘制控制图表有三个主要目的。首先,为设置而采集的样本,其数量通常很少,因此其统计价值是有限的。其次,过程中的能造成后果的特殊情况的发生时不规则和不可预测的,必须有一种手段及时记录发生的偏差。这样可以防止在操作结束后报废成千上万个端接接头。第三,也是最很重要的一点,数据对评估和改善压接过程是必要的。

扫码关注我们

深圳市戴泰科电子技术有限公司

0755-23426380

深圳市光明新区马田街道别墅路1号世峰大厦605室