一、什么是工业工程

为了寻求完成任何工作最经济合理的方法,减少人员、机器、无效动作和物料的消耗,并使方法标准化,主要包括三个相关分析方法:工程分析、时间分析、动作分析。

二、线束制造中工艺工程的技术要点

以往一款车型的开发周期一般会持续两年以上,但随着市场竞争越来越激烈,为了快速抢占市场,新车型的上市周期也越来越短。在这种时代背景下,线束IE的合理应用显得尤为重要。线束厂项目经理需要根据客户要求,进行时间节点的规划,而IE的工作就是在时间节点前完成具体的开发工作,设计完成并优化整个生产系统。

在实际的汽车线束制造过程中,每家企业都会结合自身的实际情况,综合运用基本的IE方法进行,由此衍生出了很多工具和手法,但都万变不离其宗,在工艺设计和开发阶段,主要应从如下几个方面入手:

A. 计算节拍时间

汽车线束的开发与制造过程中存在大量的人力物力活动。合理的人力和物力的配置在节省成本、提高效率方面能发挥很大的作用。而制定各项资源需求计划的依据是:客户预测年产量,以及各个车型的占比,这也是计算所有数据的源头。

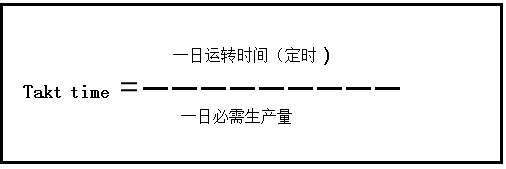

Takt time即节拍时间,指用多长时间,是指生产一个产品的单位时间。订单量(即客户的需求量)决定Takt Time,Takt Time决定了生产线所需要的最低产能。需要注意的是:某一时期内Takt Time是不会改变的,生产线的生产能力的变化不会影响Takt Time。

Takt Time(节拍时间)公式

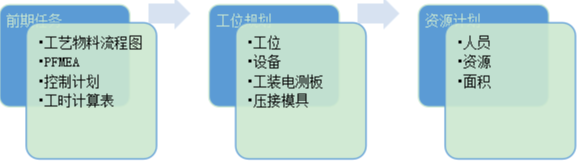

B. 确立资源需求计划

“凡事预则立,不预则废”,有必要利用工业工程的原理,制定出详细的资源需求计划,规划的依据有生产节拍,线束图纸,客户标准等,促使工艺物料流程图( Program Flow Diagram, 后文简称为PFD )、PFMEA,控制计划和工时计算表等前期任务的完工。正确完善的各项资源需求计划是制定生产方案的基础。

开发资源需求计划

C. 生产工艺包的开发

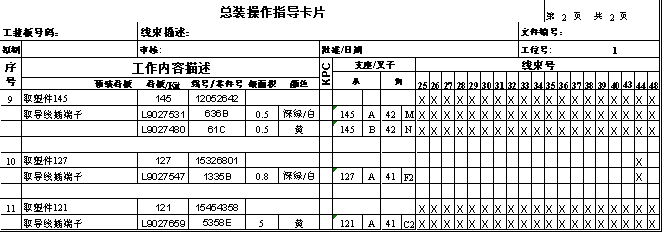

生产工艺包是一个专门的技术名词,它特指包含一个生产线束产品的全部技术文件。包括物料明细表,下线压接明细表、下料工艺卡、下管表、卡点压接工艺卡、端子共压工艺卡、预装工艺卡、流水线工艺卡、检验工艺卡、包装工艺卡、预装工序物料卡、流水线工序物料卡、流水线人员配置表、目视化文件(目视图)等等。

工艺包文件示例;总装操作指导卡片

D. 生产线平衡

提升流水线效率的关键点在于消除瓶颈工位,让所有工位都保持在和Takt Time差不多的水平,如果速度太快会产生等待,而速度太慢会导致工作无法完成,这就涉及到工位的平衡问题。只有改善后的瓶颈工位满足节拍时间,才能达到满足客户需求的产量。

流水线平衡设计方法举例

E. 工厂布局的优化

优化布局也是传统IE的工作重点,优化的内容一般考虑到三个方面的布局:

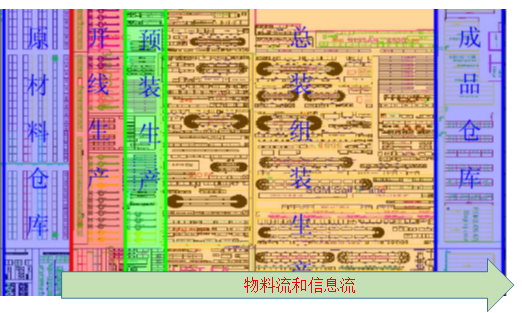

1. 工厂整体布局

就线束而言,开线压接、预装、分装、总装、测试和打包等生产的顺序,从前端往后端,依次以区域为单位进行布置。整体布局规划完成后,人员走动和物料运输的线路也要进行合理规划,一般按照物料/机器呈矩形放置和直线行走的规则,尽量避免绕路,节省人员走动和物料运输时间。

典型的线束制造车间布局图

2. 工位人员和物料之间的安排

对于工位人员和物料之间的安排需要遵循一个原则:员工拿取物料和电线,便捷不易出错。工装板、物料桌和线架是线束工厂内三种物料放置承载体,

在总装区,工装板是轻便物料(卡钉、扎带和胶布等小件物料)放置的首选。在预装区,物料和电线一般放置在专用线架上

对于简单不复杂的门线等小线束,还可把线架和工装板整合在一起,员工直接面对操作,基本无需转身。

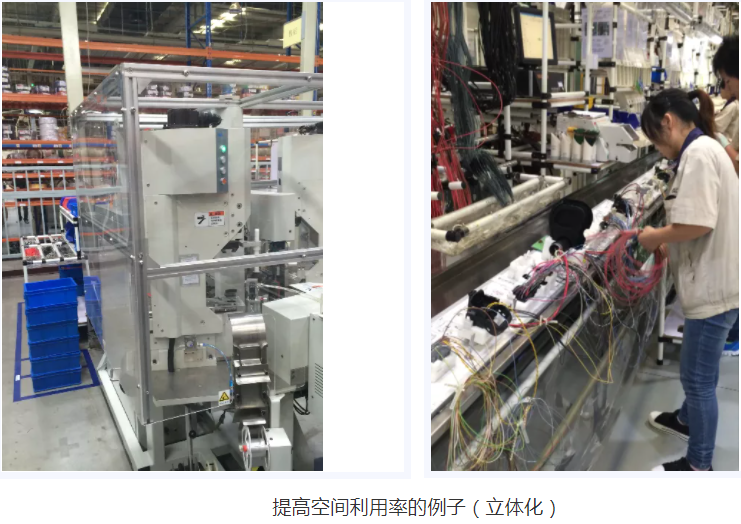

3. 提升空间利用率

厂房空间利用率值得重视和仔细研究,如何在有限的空间内摆放尽可能多的工装设备物料,并且让它们和谐共存,这是一门很大的学问,需要在工作中根据实际情况具体处理,在节省空间的同时兼顾员工操作便利。

![]()

F. 生产物流看板系统

随着精益生产概念的普及,看板系统越来越多的被运用于工厂中。看板是一种“触发”机制拉动的系统,由需求方拉动供应方,后端拉动前端,所以生产的数量基本都是与客户需求一致的,用量决定产量。

汽车线束生产现场人员众多,而且由于各有分工,信息传递不及时的现象时有发生。而看板能让生产系统中的所有信息目视化,实施看板管理后,任何人都可从看板中及时了解现场的生产信息,从而更方便地掌握和及时调整自己的作业任务,避免了信息遗漏与延时问题。

看板系统

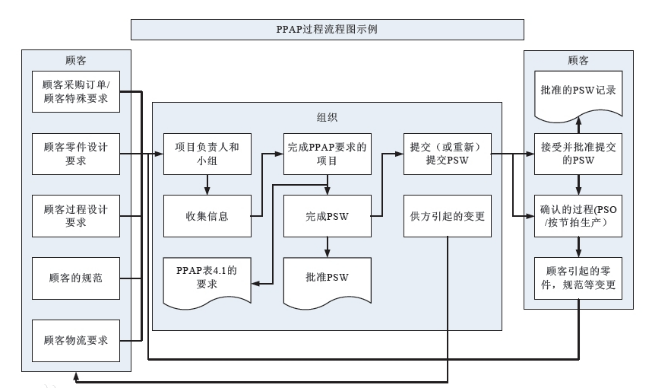

G, PPAP

生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。其目的是辅助供应商正确理解了顾客工程设计记录和规范的所有要求,并判断生产过程是否具有潜在能力,进而在实际生产过程中按规定的生产节拍生产满足顾客要求的产品。

PPAP流程图示例

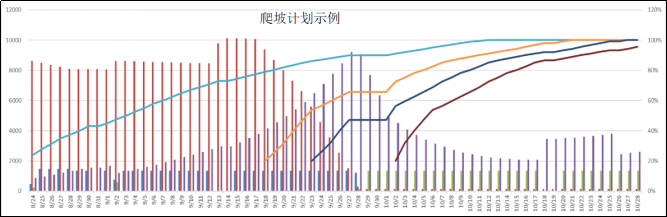

H. Ramp-up

线束产品通过PPAP后就可以进行批量生产(即量产)。工人的熟练程度需要时间来逐步提高,生产系统的流转也需要时间磨合而达到顺畅。生产线速及产量的逐渐提高称为爬坡,又称为ramp-up。整个爬坡阶段的生产计划就是量产爬坡计划。爬坡计划表一般包括人员需求表,爬坡曲线,日跟踪记录表。

Ramp-up是从PPAP被批准后到大批量生产中所经历的一个过程,PPAP毕竟是小批量生产,很多问题无法暴露出来或无法进行验证,这就需要在ramp-up阶段进行验证和发现问题,并进行改进,确保大批量生产过程的稳定性。

爬坡计划示例

I. R@R

R@R是Run @ rate的简写形式,意为按节拍生产,其核心目的是:确认产线在实际运行中,人、机、料、法、环的设计是否合理,TAKT TIME 的指标是否能够满足,生产能力是否有一定的裕量。实践表明,在汽车线束行业,TAKT TIME是客户十分关心的供应商供货能力的凭据。