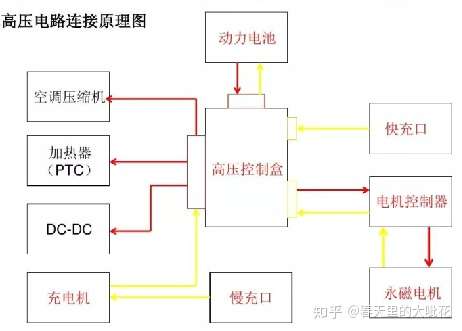

电动车高压线束分布:

1. 动力电池高压线缆,连接动力电池到高压分线盒之间的线缆

2. 电机控制器线缆,连接高压分线盒到电机控制器的线缆。

3. 快充线缆,连接快充口到高压分线盒的线缆

4. 慢充线缆,连接慢充口到车载充电机的线缆

5. 高压附件线束,连接高压分线盒到DCDC、车载充电机、空调压缩机、PTC之间的线束

高压线束设计要求:

1. 高压系统设计中,直流高压电路必须严格执行双轨制(即不可像低压线中将车身作为搭铁)。

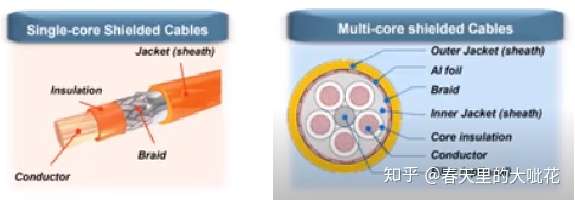

2. 整条高压线束的回路均实现屏蔽连接,国内主机厂通常使用屏蔽高压线,屏蔽高压线可以减少EMI(ElectroMagnetic Interference 电磁干扰)、RFI(RF Interference 射频干扰)对整车系统的影响。电机、控制器及电池的等接口的高压线束屏蔽层通过插件等压接结构连接到电机控制器壳体,再与车身搭铁连接。

3. 耐压性能:600/900VAC 1000/1500VDC。

4. 耐电流性能:根据高压系统部件的电流量可达250~400A。

5. 耐温性能:耐高温等级分为125℃、150℃、200℃不等,通常选择150℃导线;低温常规-40℃。

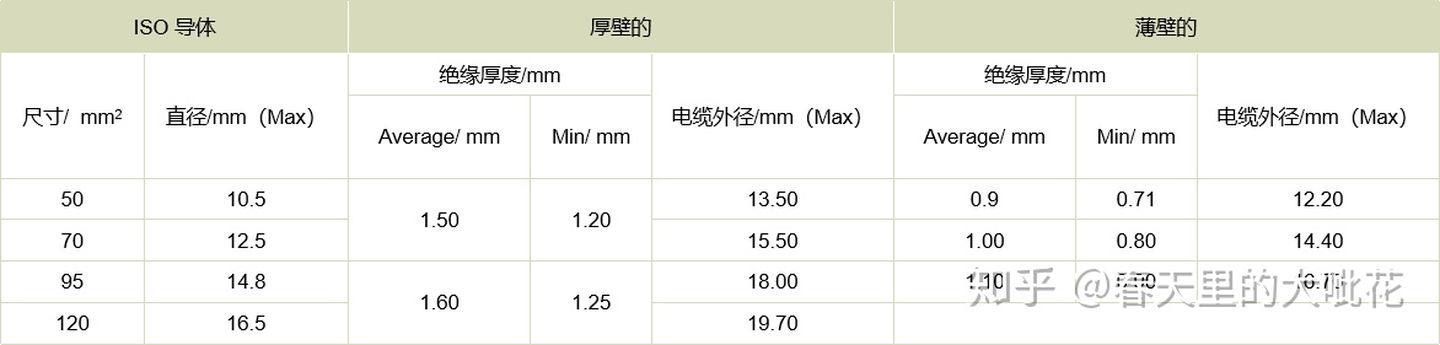

6. 一般采用厚壁导线(壁厚0.6~1.1mm)

7. 线径的设计:

需要综合考虑以下几个因素

① 负载回路的额定电流值

② 电线导体的容许温度

③ 线束工作时周围的环境温度

④ 导线自身通电时温度上升引起的通电率降低

⑤ 成捆线束的容许电流的折减系数

验证公式:电线容许电流值×环境温度引起的通电率降低×捆扎引起的折减系数>额定电流值

导线的选择

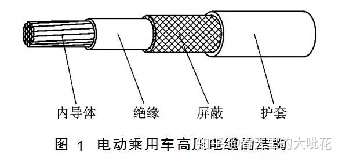

硅橡胶的击穿电压高,故具有耐电弧性、耐漏电痕迹性、耐臭氧性,其同时具有良好的耐高低温性,耐高温可达200 ℃,绝缘性能良好,在高温高湿条件下性能稳定、阻燃。

在对比上述材料性能后,硅橡胶因具有物理机械性能良好、使用寿命长、价格低廉等优点而成为了电动乘用车高压电缆绝缘材料的首选。

最终设计的电动乘用车高压电缆的结构如下图所示。

导线的外层保护

密封

导线的连接方式

导线的布置要求

1. 高电压部件的布置要为能力源及其传输路径上的相关部件留有足够的缓冲空间,尽可能加大高电压部件彼此与车体之间的距离,确保任何一个非外界高电压部件与整车外廓的最小尺寸均保持在110mm以上;

2. 高压线束之间应避免交叉、绕圈。正负极高压线束需按照同一路径走线,尽量避免或减短分叉的距离;

3. 相邻部件之间的间隙应≥15mm,动态间隙应≤25mm;

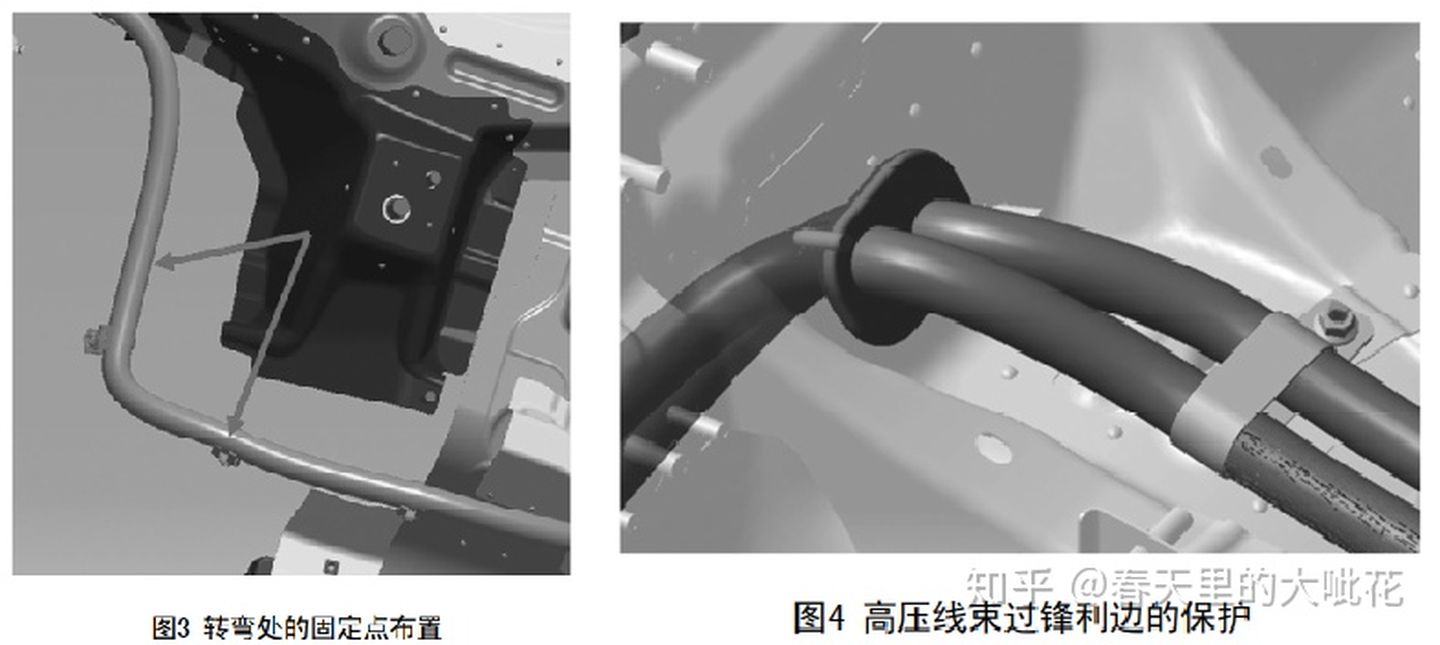

4. 高压线由于材料及直径原因,一般折弯处前后两端均应有固定点,避免实际走向与设计走向出现较大偏差;

5. 应充分考虑车辆刮碰及泥沙飞溅等因素对高压线束的影响;

6. 高压线束应避免过锋利边,如无法避免,应在过孔等锋利边缘应添加相应的防护装置,如图4所示。

7. 线束拐弯半径应≥6D(D为高压线束的直径);

8. 环境温度应低于125℃;

9. 相邻两个固定点间隙应满足以下要求:

a.高压线束截面积16mm2以上,两固定点间隙≤300mm;

b.高压线束截面积16mm2以下,两固定点间隙≤200mm;

补充如下:

电磁屏蔽方案

高压线束的屏蔽性能主要包括高压电缆自身的屏蔽、高压电缆与高压连接器结合处的屏蔽性能、高压连接器自身的屏蔽性能。

高压电缆与高压连接器结合处的屏蔽一般采用的屏蔽环(图9),屏蔽环的尺寸依据高压线束的线径尺寸而变化并需要专用设备压接,屏蔽环尺寸的变化则需要开发不同的模具加工,模具的开发需要投入较高的资金,这都增加了高压线束的成本。

采用宽13~17mm、厚0.1~0.15mm紫铜、镀锡紫铜、或青铜胶带在结合处缠绕代替屏蔽环(图10),减少了压接屏蔽环设备,节省了屏蔽环模具的开发投入。

电磁屏蔽方案-屏蔽导线

电磁屏蔽方案-整体屏蔽

导线采用非屏蔽的,在导线(一根/几根/一束导线)之外加一层屏蔽编织网或者铝管。

导线采用非屏蔽的,但是在元器件上加滤波装置,实现屏蔽效果。

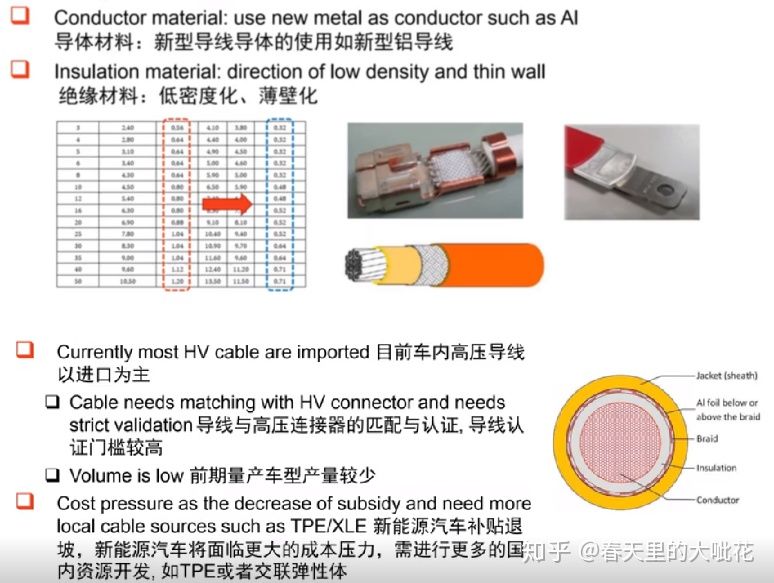

重量与成本

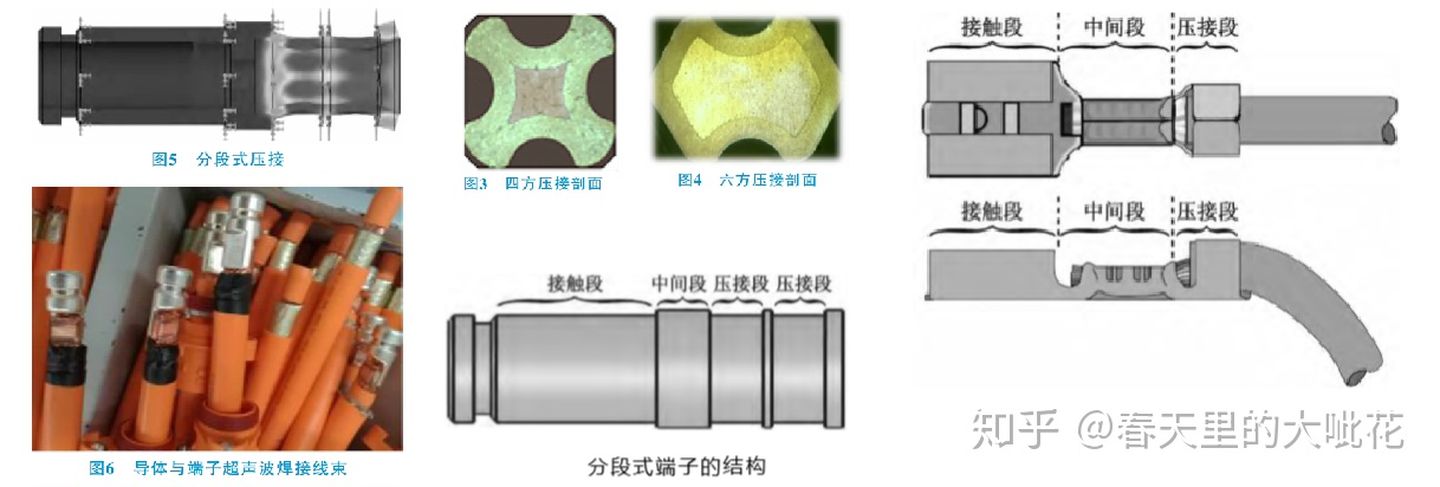

高压导线的压接

目前行业中主要采用四方压接和六方压接方式实现其拉脱力和压接电阻符合标准的要求。亦可通过类似铝芯蓄电池线的四方或六方双压接进一步提高其拉脱力、降低压接电阻

分段式压接 (图5),比整段式压接使高压线束具有更好的机械性能,采用围压、点压相结合的压接方法合理控制压接高度、长度,可确保汽车高压线束具有更好的机械和电气性能。同时业内也出现了不用压接的方式,而采用导体与高压端子尾部超声波焊接的方式来保证其机械和电气性能 (图6),这种方式不仅可以实现铜导体与铜端子的焊接,而且能实现铝导体与铜端子的焊接。

高压线缆的保护

布置在底盘部分的高压线束由于车辆会发生涉水、刮底盘等情况,在布置设计高压线束的时候考虑防水、防泥沙飞溅、防刮伤等,为了保护高压电缆,一般的做法是在高压电缆外层包裹一层保护管。传统的保护管主要分为两种,一种是PVC塑料管,另外一种是具有防腐功能的镀锌钢管或铝管。

最近开发了一种自卷式结构高压线束保护管 。采用耐割材料与聚酯单丝编织而成的基层101,与基层粘连的硅树脂波纹涂层102,第1开口部103与所述第2开口部104形成重叠。波纹涂层的外表面呈波纹状,具有的波峰与波谷结构用于承受撞击力,具有良好的耐冲击力,防撞击能力达到75J,护套不破裂,导线铜芯不损伤。耐磨等级>50万次,阻抗>10GΩ,击穿电压DC>10kV,AC>10kV。

高压线束橡胶件及固定卡扣设计

高压线橡胶件要考虑强度问题,采用橡胶与塑料组合件 (图14),对钣金固定匹配、抗拉伸强度都要有保证。高压线束一般较粗,弯曲应力相对很大,高压连接器体积较大,在橡胶圈设计上体积会大很多,同时固定强度要求也会很高,结构方面相对较复杂,材料选择方面要求更高。同时,高压线束由于强度大,选择推拉式螺柱固定卡扣,便于装配维修。线束固定保护件之间的距离不得大于300mm。

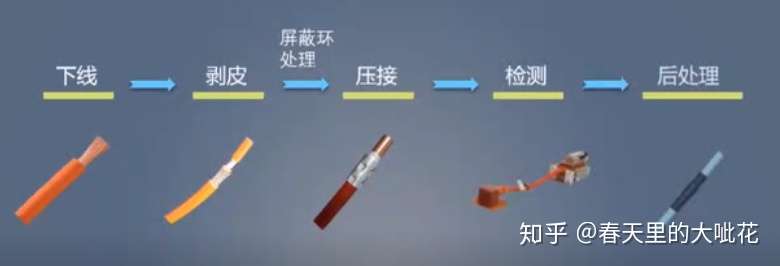

线束工艺流程

高压线缆对应的载流量

不同横截面积电缆的相关尺寸参数

高压线缆各温升下的载流量