端子基材选择

铜端子的基材通常采用黄铜 (CuZn37), 即含锌 37% 的铜 锌合金。含锌的目的是让其作为牺牲阳极, 减缓铝电缆导体被电化学腐蚀。

端子表面处理

铜端子与铝导线焊接连接部分, 相对于铜端子与车身连接部分因功能不同, 其表面需要采用不同的表面处理方式。

端子焊接部位表面有清洁度要求

铜铝导体焊接部位表面的清洁度状况会直接影响到焊接后两连接导体间的机械性能。因此端子焊接表面需要进行清洁处理, 去除端子加工过程中产生的油污等异物, 端子焊接表面的湿润表面张 力必须达到 38 mN/ m 以 上 ( 根据DINISO8296 标准[6] )。

端子表面是否达到规定的表面张力, 可以通过 Arcotest 公司提供的对应 38 mN/ m 规格的墨笔进行判断, 即在洁净处理后 的端子表面用墨笔进行涂鸦测试。如果涂鸦痕迹在约 2 s 或 2 s 以内消失, 则说明端子表面的湿润表面张力达到规定的要求。

经过清洁处理的端子成品在运输过程中建议使用真空袋包装加以防护。端子在使用时应采用干净的手套进行取放, 防止端子表面被二次污染。

端子与车身连接部位的表面需进行镀锡处理

黄铜端子通常是与材质为低碳钢的车身钣金相联接。两种不同材质的接触同样存在化学电位差 (电位差约为 0. 45V)。为了缩小两种材料的直接接触, 可考虑在端子表面与钣金接触的部位作镀锡处理。锡元素的电化学势介于黄铜和低碳钢之间,因此可以有效地缓解黄铜和车身钣金直接接触而产生的电化学腐蚀反应。建议锡的镀层厚度控制在5 μm。

铜端子标准化结构设计总结

综上所述, 适用于铝导线焊接连接的铜端子标准化结构主要包含以下几个方面的特征:

(1) 端子基材: 建议使用 CuZn37 黄铜材料。

(2) 端子焊接部位: 端子焊接表面采用滚花压纹结构; 端子焊接区域两侧需要有焊接定位结构; 端子焊接区域表面需进行清洁度理。

(3) 端子焊接部位前端: 端子焊接区域前端需要预留热缩管密封过渡区域; 端子前端与车身连接部位需要进行镀锡 处理。

(4) 端子焊接部位后端: 端子尾部增加压接翼结构; 端子 压接翼底面与焊接面之间需要采用台阶过渡结构。

(5) 端子冲切部位: 端子焊接区域、 前端密封过渡区域和后端压接翼区域的冲切部位需要增加去毛刺的倒角结构。

(6) 焊接部位保护: 端子焊接区域采用双壁热缩管进行密封保护。

铜端子与铝导线连接部位验证试验与结论

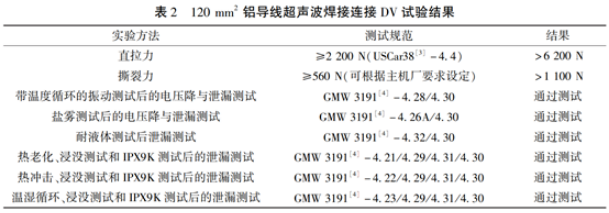

120 mm 2 铝导线与铜端子的超声波焊接是目前低压线束中已量产应用的最大线径组合。表 2 列举了该规格焊接连接的验 证试验内容和结果。经过验证证明, 根据上述思路设计的连接方案是可行且可靠的。

铝导线与铜端子超声波焊接的局限性

铝导线与铜端子超声波焊接相比于其他连接方式虽然有成 本上的优势, 但是该连接方案也有其局限性。

主要有以下3个方面:

(1) 为了确保导线与端子的连接有足够的抗拉强度, 必须设计足够大的焊接面积。这会导致端子焊接区域的尺寸较大, 致使在整车环境中需要为端子预留足够大的空间。因此在空间结构较为紧凑的车型上应用就会受到布置的局限, 需要考虑其 他的连接方式。

(2) 由于大线径电缆对应的端子宽度尺寸较大, 导致热缩管在热缩过程中, 管内的液态胶有可能无法在自然状态下均匀流动而实现密封。在这种情况下, 需要通过额外添加胶粒来实现焊接区域前端的密封。

(3) 由于铝导线的强度低于铜导线强度, 因此铝导线在整车带有高频振动源的部件上 (如发动机本体等) 应用受到限制。

结束语

通过以上探讨, 梳理了铜端子标准化结构设计的思路, 以此为基础可以系列化开发适用于不同线径铝导线超声波焊接的铜端子。

其意义在于: 可以确保超声波焊接后铜铝导体在连接上具有良好的机械性能和电气性能, 同时能够有效地防止电化学腐蚀;

在整车电气系统开发时, 可以依据所应用的铜铝连接标准化设计参数, 提前预留铜铝连接所需要的空间环境, 提高设计质量, 缩短开发周期铝导线与铜端子超声波焊接, 采用了目前线束制造行业最为常用的超声波焊接工艺和热缩加工工艺, 无需投资额外的专用加工设备。

因此其未来的应用具有极好的经济价值和广阔的市场前景。