新能源汽车属于清洁能源,能够大幅度缓解石油压力,应对资源紧张问题,并且能够达到尾气的零排放。在新能源汽车中,电池包提供主要的能量来源,是非常重要的动力系统,电池包支架将电池包安装固定在车身底部,其结构的强度性能直接影响整车的可靠性和安全性。电池包支架是复杂的受力结构,当车辆行驶在颠簸路面时,其载荷比较复杂,若其强度性能不足,容易造成疲劳风险,大大降低了整车的稳定性。为了校核某新能源轻客电池包支架的强度性能,首先采用有限元方法建立电池包支架离散化模型,然后对其制动、转弯和上跳和下跳工况的强度性能进行分析,最后基于集成平台对其进行轻量化设计和实车验证。

1 有限元理论

有限元分析的基本思想是首先将结构进行离散化处理,划分成若干个有限元单元,然后构建平衡方程组,最后基于变分原理求解平衡方程组。有限元方法具有较高的灵活性和可靠性,能够准确获取结构的各项特性。结构载荷与位移的运动方程[1-2]为:f=Kq(1)式中:K是结构的刚度矩阵;f是结构的载荷列阵;q是结构的位移列阵。

2 强度性能分析

2.1 建立有限元模型

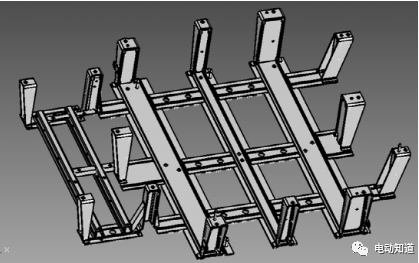

如图1所示,为某新能源轻客电池包支架三维模型。该电池包支架主要由多根横梁、纵梁和连接支架组成,将电池包通过螺栓与车身底部连接在一起,为整车提供电力动源。电池包支架的总重量为32.5kg,电池包支架的材料为QSTE460TM,其屈服强度为460MPa。

图1 电池包支架三维模型

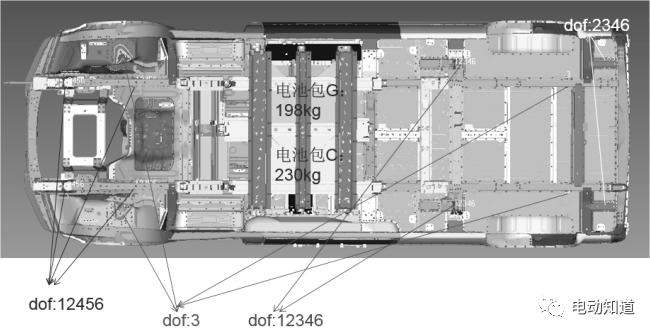

首先将电池包支架三维模型导入前处理软件Hypermesh[3-4]中,抽取其各个零部件的中面,同时对其各个表面进行几何清理,删除缺失面和微小特征,然后采用5mm的四边形单元对其进行离散化处理,过渡区域允许少量的三角形单元,螺栓孔周围采用均匀整齐的四边形以避免发生应力集中现象。焊缝采用ACM(ShellGap)单元模拟连接,螺栓单元RB2单元模拟连接。建立材料属性并赋予各个部件,以此建立该电池包支架有限元模型。同时为了准确获取电池包支架的性能,将其装配在整车模型中,左右两个电池包的重量分别为230kg和198kg,如图2所示。

图2 电池包支架有限元模型

2.2 强度分析结果

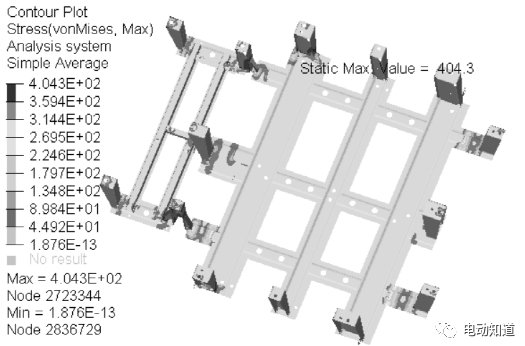

车辆在行驶过程中,电池包支架受力比较复杂,其主要工况分制动、转弯、上跳和下跳。为了获取电池包支架的强度性能,基于电池包支架有限元模型,并且采用Nastran软件[5]约束前悬架12456自由度,约束后悬架12346自由度,约束前、后减震器Z向自由度。电池包支架在制动工况时,主要承受纵向载荷和垂直向下载荷,因此设置X向1G,Z向-3G,以此对其进行静态分析。如图3所示,为电池包支架制动工况的应力分布云图,由图3可知,电池包支架的应力集中点位于其第三横梁处,其最大应力值为404.3MPa,低于材料屈服值,能够满足性能要求。

图3 制动工况的应力分布云图

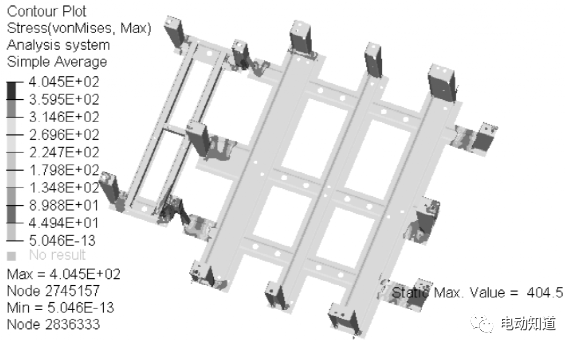

电池包支架在转弯工况时,主要承受横向载荷和垂直向下载荷,因此设置Y向1G,Z向-3G,以此对其进行静态分析。如图4所示,为电池包支架转弯工况的应力分布云图,由图4可知,电池包支架的薄弱点位于后连接支架处,其最大应力值为404.5MPa,小于材料许用应力,符合设计要求。

图4 转弯工况的应力分布云图

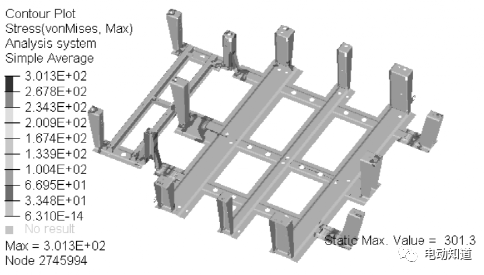

电池包支架在上跳工况时,主要承受垂直向上载荷,因此设置Z向2.5G,以此对其进行静态分析。如图5所示,为电池包支架上跳工况的应力分布云图,由图5可知,电池包支架的最大应力为301.3MPa,低于材料极限值,满足强度性能要求。

图5上跳工况的应力分布云图

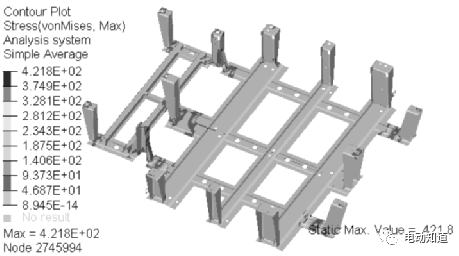

电池包支架在下跳工况时,主要承受垂直向下载荷,因此设置Z向-3G,以此对其进行静态分析。如图6所示,为电池包支架下跳工况的应力分布云图,由图6可知,电池包支架在受到垂向重力载荷时,后连接支架的应力值达到最大,为421.8MPa,仍然符合使用要求。

图6下跳工况的应力分布云图

3 轻量化设计

3.1 轻量化手段

通过基于电池包支架强度性能分析可知,其主要受力工况的应力水平均低于材料屈服值,具有一定的轻量化可能。基于Isight软件[6]加载电池包支架有限元模型,并对电池包支架各个零部件的厚度值进行参数化处理,同时集成其强度性能分析命令流,以电池包总重量最小化为目标函数,设置其最大应力值小于460MPa,并且采用自适应模拟退火算法对其进行轻量化设计。

3.2轻量化结果

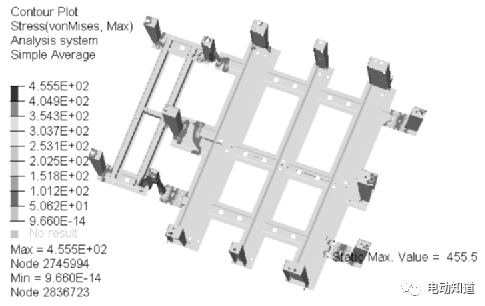

如图7所示,为优化之后电池包支架在下跳工况的应力云图。由图7可知,优化之后电池包支架的最大应力值为455.5MPa。与此同时,其制动工况、转弯工况和上跳工况的最大应力值分别为436.6MPa、436.8MPa和325.4MPa,其应力值均小于目标值,能够满足强度性能设计要求,可以有效降低故障率,减小疲劳失效风险。

与此同时,优化之后电池包支架的总重量降低至30.2kg,成功减重7.1%,有效降低了整车重量,能够提升燃油经济性。

图7优化后下跳工况的应力分布云图

4 结论

基于有限元理论建立电池包支架网格模型,采用Nastran软件约束车身的自由度,对其在制动、转弯、上跳和下跳工况的强度性能进行仿真分析,得到其最大应力值分别为404.3MPa、404.5MPa、301.3MPa和421.8MPa,均小于材料屈服值,符合设计要求。基于Isight集成软件对电池包支架的厚度值进行优化设计,优化后电池包重量降低至30.2kg,减轻了7.1%,实现了轻量化的目的。