线束系统作为汽车神经,充当着联系中央控制部件和汽车各用电器的重任,线束系统的设计质量直接关系到车辆的安全性。随着汽车市场的日益火爆,电子电气行业的快速发展,汽车电子电器的迅猛增加,加上人们对汽车安全性、舒适性、经济性和排放要求的提高,线束在汽车上的应用越来越广泛,汽车线束系统的设计变得更为重要和严格。

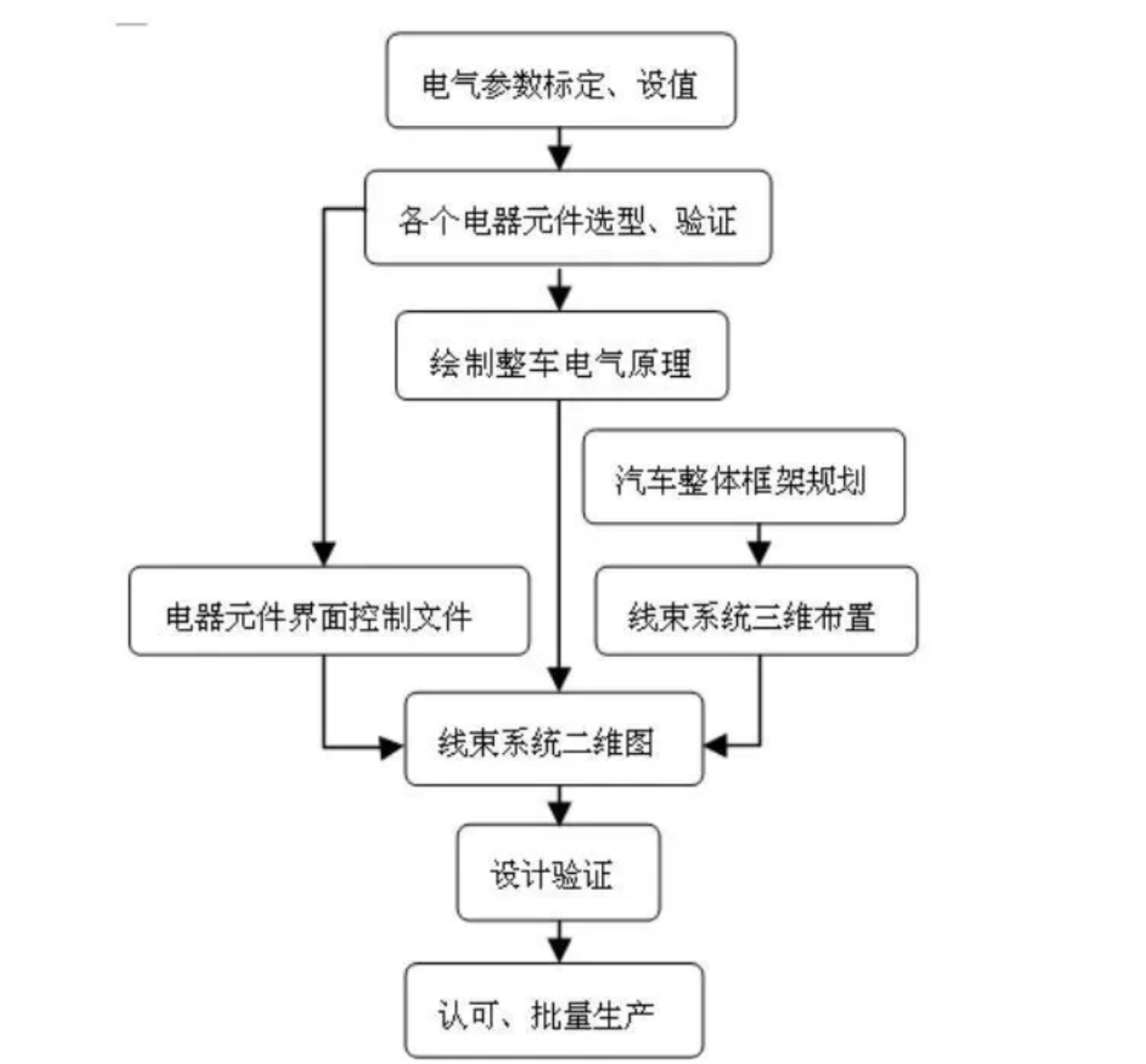

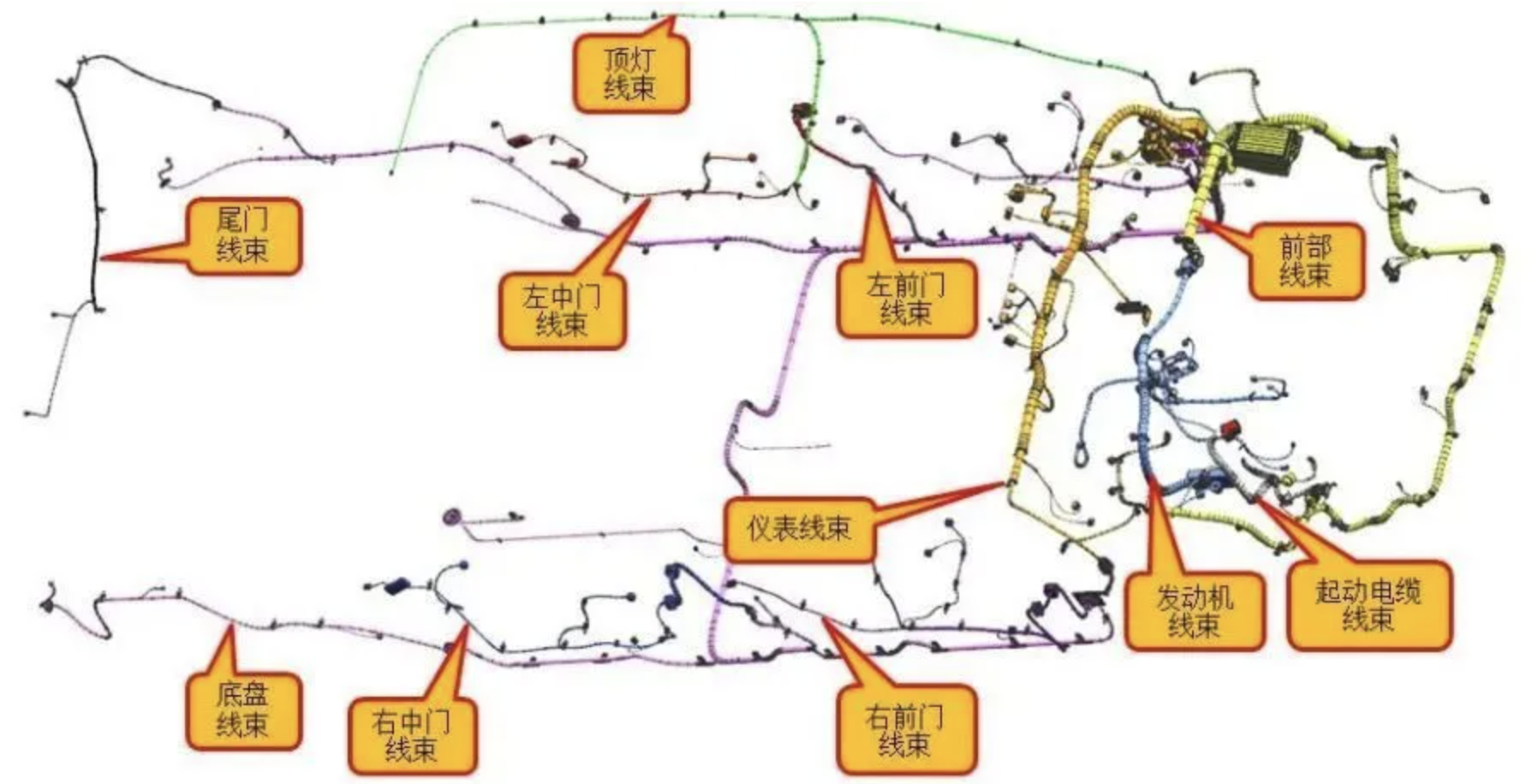

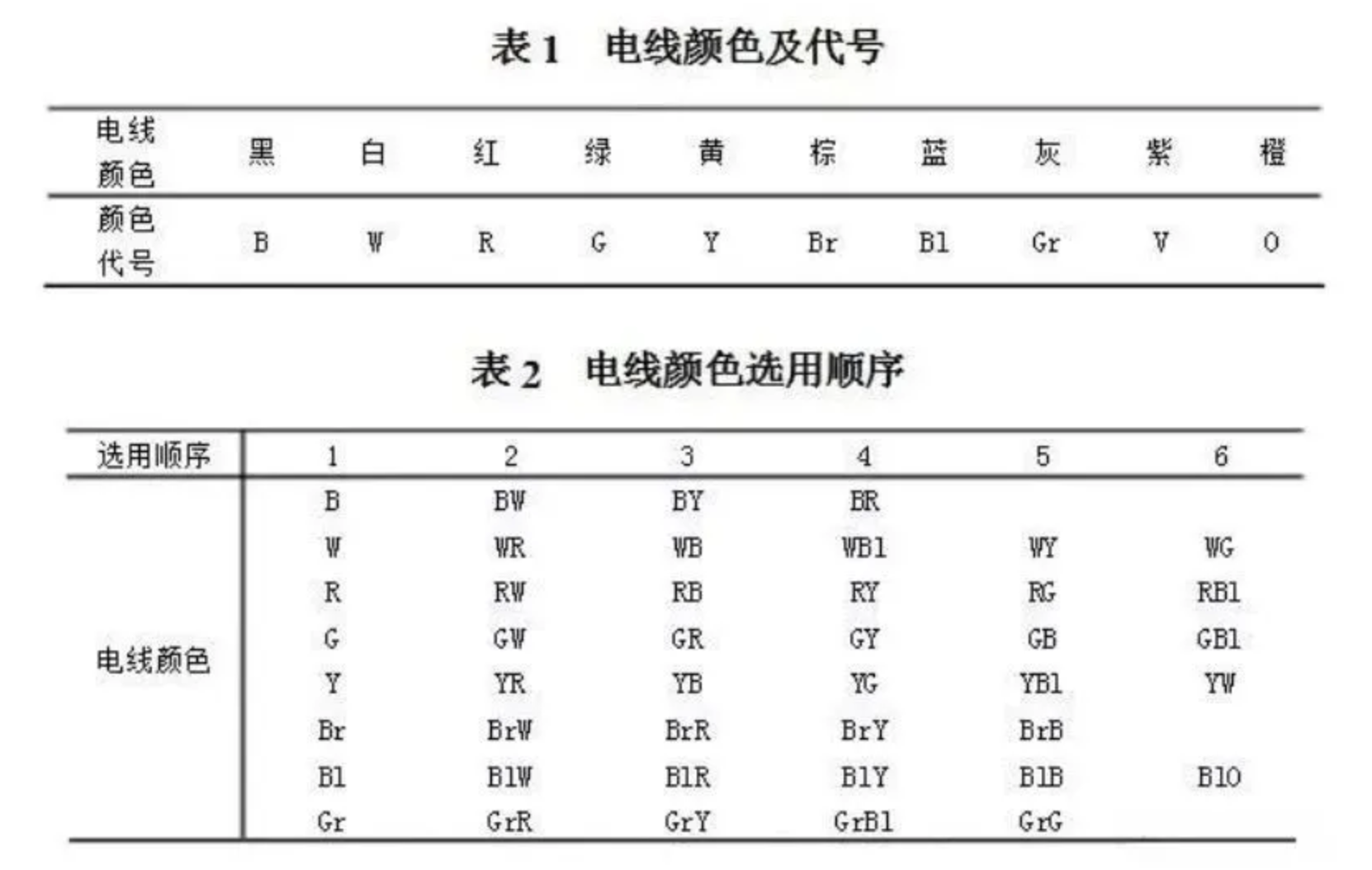

设计流程 线束系统的设计是一项严谨工程,讲究循序渐进,图1是汽车线束系统的设计流程。 布置原则 前期规划 在整车概念设计和结构设计阶段,就要融入线束的整体布置意识,做好前期策划。蓄电池、保险盒、中央控制部件最好能集中布置,不仅可以节约主干线束成本,减少整车整体质量,提高线束布置美感,还能大大降低火烧车风险率 模块化 应根据整机功能与特点做到线束系统的模块化,方便拆装,便于维修,节省车辆保养与维修时间。图2是一款乘用车的线束系统的三维布线图,共分为发动机线束、起动电缆线束、前部线束、仪表线束、顶灯线束、左前门线束、左中门线束、右前门线束、右中门线束、尾门线束、底盘线束11个模块。 布置环境 线束布置时应尽量避开锐边、高温、油路、水管、运动部件区域,保证布置可靠性。若不能避开,则需采取相应的保护措施。如发动机舱内,发动机线束应充分考虑发动机震动、排气歧管周围的热辐射问题,每200mm必须设定一固定点,距离热源应不小于100mm,线束与热源之前附加隔热罩,导线束外用耐高温波纹管包扎。而车门线束应着重考虑过孔、密封、装配因素等,过孔时采用塑胶保护套,防止线束因磨损造成的功能失效;尽量布置在车门干侧,防止漏水对线束产生的影响;用尽量少的卡扣来固定尽量多的线束,减少在车身上的开孔和装配复杂性。 防电磁干扰 在电磁干扰强烈或者信号敏区域,要注意对线束增加防磁保护,设置导线为双绞线或屏蔽线,如CAN总线。由于汽车内部电控部件对CAN总线产生干扰,使其处于从低频到高频变化的外部电磁环境中,因此对CAN总线的抗干扰能力提出了更高的要求 。作为数据可靠传输的CAN总线,保证其良好的抗电磁干扰特性尤其重要 搭铁设计原则 汽车电器故障大多是因为搭铁失效引起的,通常是搭铁接触不良或搭铁线断路。因此,汽车电路中各电器设备搭铁点的设计,要根据用电设备的性质、功能进行合理的布置,以保证汽车上各电器设备的良好工作状态。 (1)对整车性能及安全影响大并且易受其他用电器干扰的用电器的搭铁点一定要单独设立,如发动机、ECU、ABS等;弱信号传感器或易受干扰的用电器要单独设立搭铁点,尽量使其电气回路最短,确保信号的真实传递,如音响等无线电系统;大电流用电器搭铁点也要单独设立,保证回路就近搭铁,缩短回路长度,减小电压降、电磁干扰,即安全又经济。 (2)为了提高汽车上关键、影响人身安全的用电设备可靠性,采用复式搭铁,如安全气囊系统,确保其准确及时工作。 (3)一般用电器可根据其三维布置位置、环境,选择性的共用搭铁,减小装配复杂性和材料成本。 二维线束图设计 二维图设计概述 由汽车传感器、执行器、中央控制部件等界面控制文件的数据参数及汽车电路原理图进行线束部件的选择,再结合三维布线图完成二维线束图。二维线束图主要面向调试和维修,要详细包含:线束的固定方式、固定位置,包扎方式;局部特殊保护措施;插接器型号及厂家;线束零件号,线束版本;每个回路导线的种类、线径、颜色、回路起始与终止端位置;线束技术要求等。应保证线束有足够的裕量,避免让线束承受拉力或张力。鉴于线束是汽车部件中的变形件,其实际长度及分支位置还要经过实车实配测量验证。 线路颜色和线路标注 随着汽车电器增多,导线数量不断增加,为便于维修,低压导线常以不同颜色来区分。电线颜色有单色和双色两种,单色最优,双色次之,电线颜色的标注采用颜色代号表示,双色标注中第一位为主色,第二位为辅助色。各种汽车电器的搭铁线应用黑色电线,黑色电线除作搭铁线外,不作其它用途。因各个用电器的电源线总量较多,一般选用红色为主色的双色线。具体参考表1和表2。在实际制作图纸时,考虑到线束数量和制作准确性,可以直接使用Excel和Solid Edge生成电气回路表。 导线截面积选择 一般12V电源线路的允许电压降不大于1V,导线截面积的计算可按如下公式: S= IρL/U 式中:S—导线截面积,mm2;I—流过导线的电流,A;ρ—导线电阻率,一般取值0.0185Ω·mm2/m;L—导线长度,m;U—导线允许的电压降。 应当指出,导线线径越大,能通过的电流越大,导线束越不易烧坏,线束的安全系数越高,但是线径越大,线束的成本就越高,且不利于汽车的轻量化。圆整后的导线截面积大小还应该考虑电压降、导线扎束后发热和机械强度、成本等因素,一般导线面积不应小于0.5mm2。不同的导线种类其相关标准和经验值也有所差别,具体参照表3。 导线截面积选择 (1)车辆线束系统要尽量使用最少量的插接器以提高可靠性。插接器之间会因震动、摩擦、镀层氧化、进水等因素出现接触不良,也存在因人为原因导致的电气功能阻断。 (2)插接器的好坏直接影响线束的整体性能。对于插接器的选取首先要保证其接触良好,可靠性好,在选择时还应根据导线数量、线路电流大小、布置空间等限制条件选用合适的插接器。插接器端子材质一般选用黄铜,镀层则根据具体的对接端用电设备端子镀层来选择,无特殊要求,一般选用镀锡。随着汽车的智能化,插接器数量、种类也日趋上升,给维修和装配造成了很多不便,插接器的统一化将成为今后发展趋势。 设计验证 线束插接器按其机械性能、电气性能、环境性能需要做终端接合力、终端拔出力、振荡电流、绝缘强度、抗热老化、耐高温、耐盐雾、温度/湿度循环等相关试验,导线需要做绝缘剥离性能、绝缘耐磨强度、热压相关检查和试验。批量生产前线束总成也要完成相关试验,包括耐振动性能、耐盐雾、电压降、耐工业溶剂、耐温度和湿度循环变化性能、电性能测试试验,因客户需求、各个国家地区相关试验项目和遵循标准不同,实验要求也会有所不同。 结束语 汽车发展的智能化、轻量化给汽车线束带来了前所未有的挑战,从电气原理图到二维线束图,从设计理念到线束设计完成,都要有理有据,线束相关部件的选择和匹配都要严格计算和校核,做好线束系统的设计,让线束失效不再成为汽车故障的罪魁祸首。