最全!端子剖面不良分析及解决方案

发布时间:06/04 —— 2021

1489

在逐渐“精细化”发展的电子制造业中,线束的技术含量和质量,已成为决定产品性能的一项重要指标。因此,线束的检测显得至关重要:不仅能提供可信度高的分析报告,避免审厂的行程成本;还能为各种端子压接不良提供解决方案。

剖面分析是一种更准确,更全面的检测方法,最初主要应用于汽车线束压接质量的检测。随着端子压接质量要求的不断提高,越来越多的,不同领域的客户都采用了剖面检测,这已成为了一种趋势。

端子剖面图作为高级分析方法可进一步鉴定压接状况。端子剖面图应被用作与将来所做截面进行比较的参考图。该参考图制作时应使用新的工具进行压接,以避免损伤的工具提供不正确的参考图。

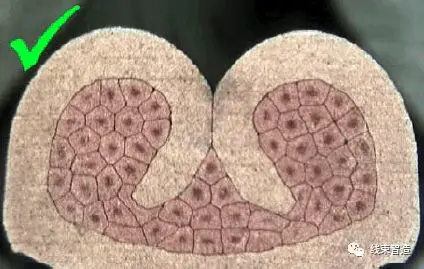

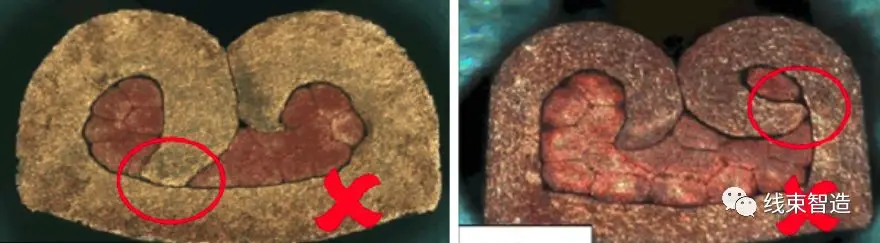

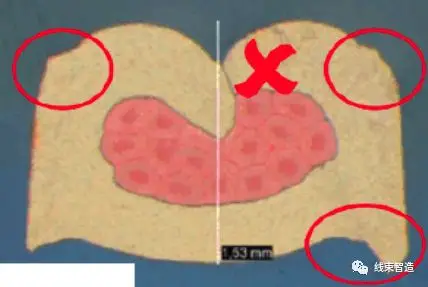

压接翼搭接长度符合要求,压接翼有相互接触与支撑,支撑长度大于1/2料厚,如左图,OK。原因:压接翼未锁紧①端子压接面积太小(线芯太大);②错误的压接模。

解决:用更大压接面积的端子或者使用OD更小的线芯。

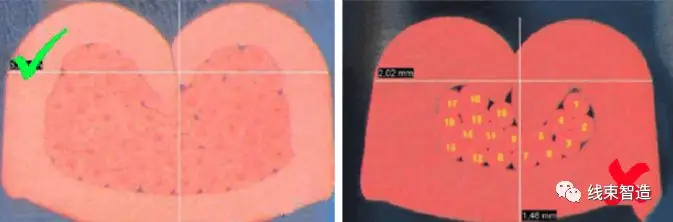

压接翼内所有导体都有明显变形,导体与包筒之间的缝隙是由于导体不规则的分布导致可接受,如左图,OK。

解决:检查线的规格及线芯股数,检查压接高度是否符合要求。

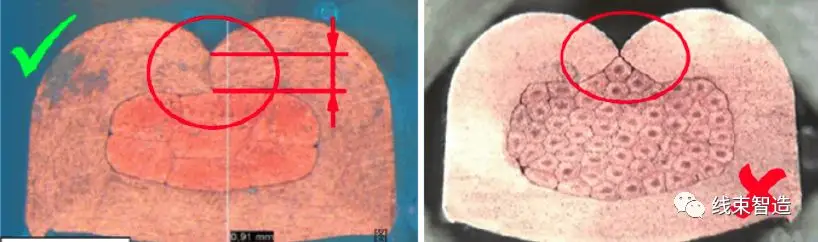

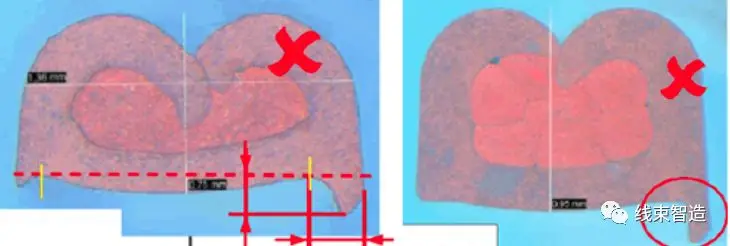

原因:过压;包筒底部厚度小于75%S料厚,另外过压导致底部明显压接毛刺。解决:调整压接高度,包筒底部厚度至少大于75%S,毛刺高度要小于一个料厚。

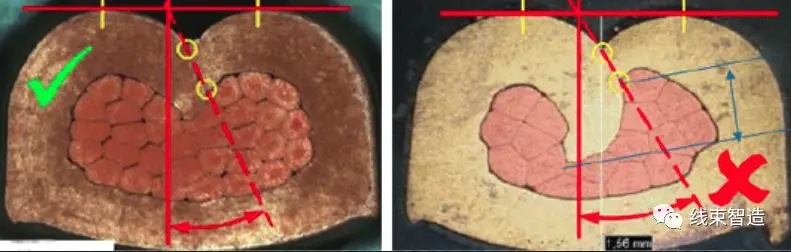

压接翼末端和包筒底部距离,未有触到底部(如左图)或未有触到侧壁(如右图),OK。

压接翼末端和包筒底部或内侧壁出自一个明显的距离。

解决:①压接高度可能过低,调整压接高度;②检查端子压接翼是否对称。解决:①检查压接高度;②检查端子压接翼位置是否对称。

一侧的压接翼未有包住导体,但内部导体有明显变形 ,压接翼靠近内侧壁,一侧的压接翼未有包住导体,如左图可接受,OK。一侧的压接翼碰到内侧壁,包住的单根或者多根导体未有变形,如右图,NG。解决:① 检查端子压接翼是否对称;②确认压接高度;③确认开线皮制程,确认是否有导体被切断。

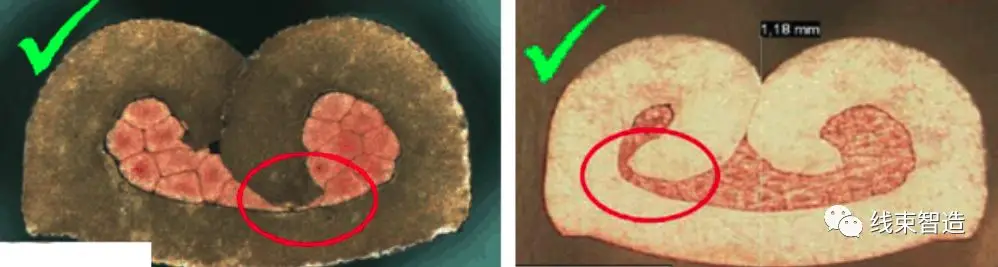

原因:支撑角度大于30°,并导致CFE压接卷曲末端间距大于50%S料厚。解决:① 检查压接高度;②确认压接刀片是否磨损;③检查端子压接翼对称性。

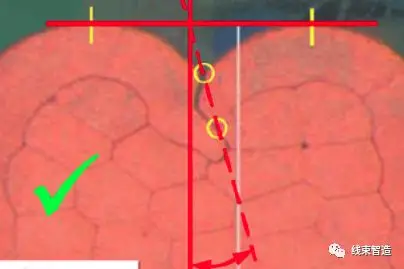

压接翼切线不是一条直线时,取两支撑点的直线作为切线去计算支撑角度如下图,OK。

原因:要求毛刺高度小于1S,毛刺宽度小于0.5S。解决:如图圆形的棱边表明压接底刀磨损导致毛刺产生,需检查与更换压接底刀。原因:要求毛刺高度小于1S,毛刺宽度小于0.5S。解决:①新的压接模过压,需要调成压接高度;②上刀和下刀未对齐,偏移,需要调整压接模。

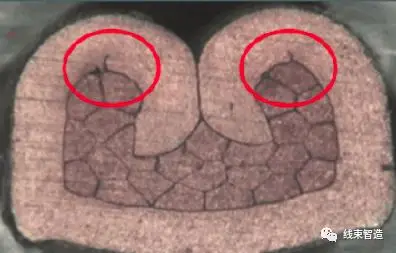

原因:压刀和底刀碰撞而产生的压接轮廓中的凹痕,底刀受损产生毛刺。

解决:切片位置靠近锯齿槽,继续研磨切面,正常情况裂纹会消失。若裂纹未消失应检查端子材质及调整压接模。