线束在通过性孔和车身钣金开孔,需用橡胶件来密封。密封面工程是配电系统和白车身系统的综合机械性应用,该方法在EDS级(系统级)的内容中。

若可能应先选择现有的、在早先产品项目中已被认可的,与环境匹配相一致的橡胶件。新开橡胶件总会存有问题,初次使用就百分百成功的案例很少。若必须新开橡胶件,请依靠橡胶件供应商团队的工程设计专业经验。

界面工程包含以下技能 1) 理解和定义需求:工作负载、安装、环境输入(环境工作温度、湿度和液体)。 2) 界面兼容性:使用零件、属性规则和尺寸要求指导兼容性复查(见第一章)。3)设计验证:运用建模技术(FEA)和物理试验去验证新零件或新技术。

需求定义需求定义用于线束上的注射模橡胶件的性能,及其与车身孔或表面的匹配关系要求。要求的目的是如何将注射模橡胶制成橡胶件而应用于线束。橡胶件的作用是将乘员舱与外部环境进行隔离密封。

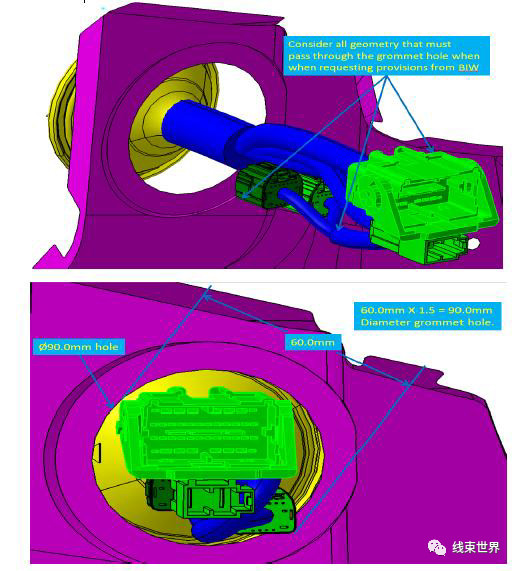

橡胶件孔大小,取决于通过此孔的线束几何体最大尺寸,需考虑所有需通过的连接器、连接器卡扣及线束分支等。开孔大小应为线束几何体最大尺寸的1.5倍。

一,橡胶件孔的定义

A. 橡胶件孔的尺寸

标准白车身上孔的公差是+/-.50mm,若橡胶件设计有严格的公差要求,设计白车身时必须要关注并能通过这些要求。

B. 橡胶件孔的平面度要冲压的钣金面应保持比冲压后的开口边缘面高12mm,其平面度公差应为+/-0.25mm。

C. 橡胶件孔的冲压所有的橡胶件孔应冲压而成,冲压方向为橡胶件装入的方向,冲孔不能有毛刺,不允许是钻孔。冲孔尺寸应表示最终所成孔的尺寸,而不是冲孔形成模具的尺寸。

D. 橡胶件孔的位置a. 橡胶件孔与任何焊点的间距至少25mm,该最小间距也包括对平面12mm的要求b. 橡胶件孔与任何动态零部件的间距至少25mm,与任何静态零部件及其附属特征的间距至少15mm,该最小间距也包括对平面12mm的要求。

E. 橡胶件孔的边缘若开孔较大,需考虑用法兰孔。法兰孔可基于白车身平面提供更好的稳定性,进而也提高了密封性。法兰孔半径至少是料厚的三倍,法兰高度对橡胶件的安装和密封非常重要。法兰高度的公差应控制在+/-0.50mm的范围内,恰当的法兰孔半径和法兰高度应与所要应用的橡胶件并行开发。

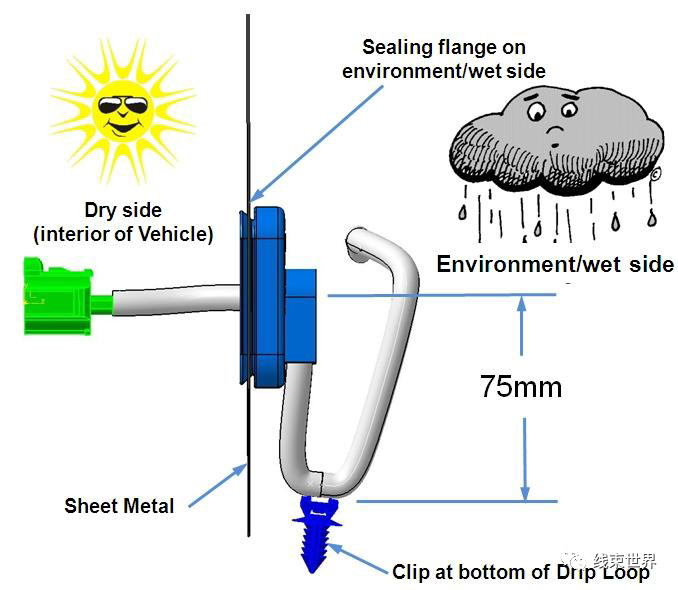

F. 橡胶孔的偏移为使车身与门或掀背门线束有效衔接,橡胶件孔间至少需偏离75mm,车身侧的孔通常应高于门或掀背门侧,以防止水沿线束进入室内。

G. 橡胶件的布置位置橡胶件孔应置于凸起面以防积水。若条件允许橡胶件孔和水平面应保持45°-90°夹角。

请确认匹配件类型。如常用的白车身橡胶件,其不能受后面工序的影响,如在装配插件或固定零部件时使橡胶件孔变形或妨碍橡胶件功能的完全发挥等。

二,橡胶件设计要求

A. 所采购的橡胶件应能用于线束装配,不允许使用非模具制成的橡胶件。因为非模具橡胶件不易被控制,不但增加了线束制造工艺的难度,而且还会造成线束的熔断风险。

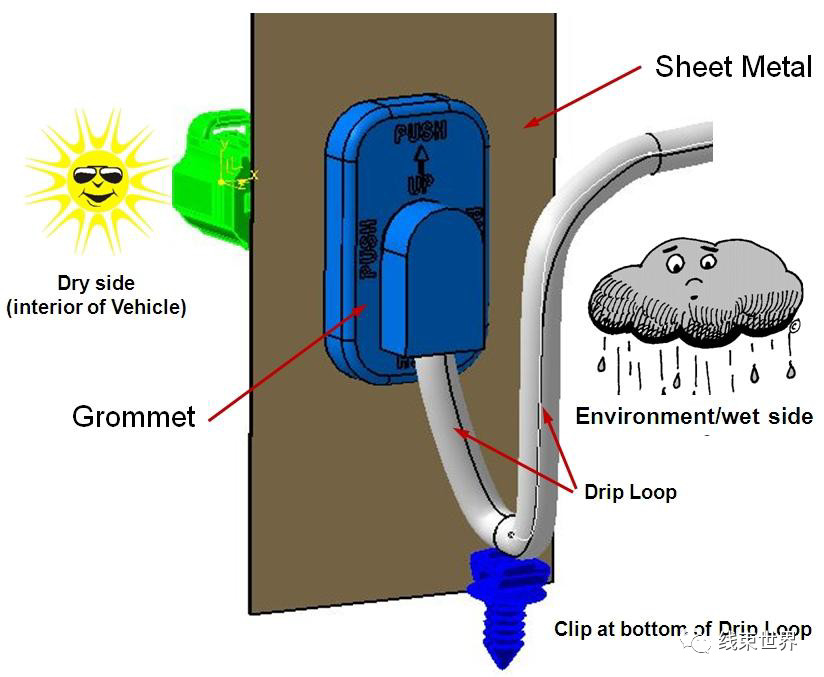

B. 在车辆环境的潮湿面,橡胶件应设计为密封的。在应用处的线束至少应有75mm的滴水圈设计,以防止水沿线束进入室内的零部件。

![]()

C. 优先选择有塑料骨架的橡胶件,该设计使橡胶件更易装配和提高其保持力。

D. 线束装配附属要求a. 橡胶件应可靠装于线束,已装橡胶件应满足与其保持力相同的122N的滑移要求。b. 当橡胶件有标签或突出显示时,应将其放在湿区侧。c. 若线束橡胶件有设计标签时,每侧仅许有一个,过多的标签会使橡胶件凹陷而导致进水。

E. 橡胶件的分模线不应影响到其密封口。分模线不能穿过密封口或成为其一部分。分模线位置应经过工程团队认可。

F. 橡胶件上模具的浇注口位置不能影响橡胶件的安装和密封。浇注口位置应经过工程团队认可。

G. 开模件上的毛刺不应与其密封口干涉。毛刺数量应经过工程团队通过,并在橡胶件图示上标注说明。

H. 橡胶件应无缩痕、毛刺、裂缝或变形等,以影响其外观或功能。

I. 线束所附带的橡胶件或活块橡胶件,在装配和装配后不应被损伤或破坏其密封面。装货箱在物流和存储时不许破坏箱内产品。

J. 用于门和掀背门的橡胶件,应有凹槽标识或标签,表示出仅哪一方向安装橡胶件。

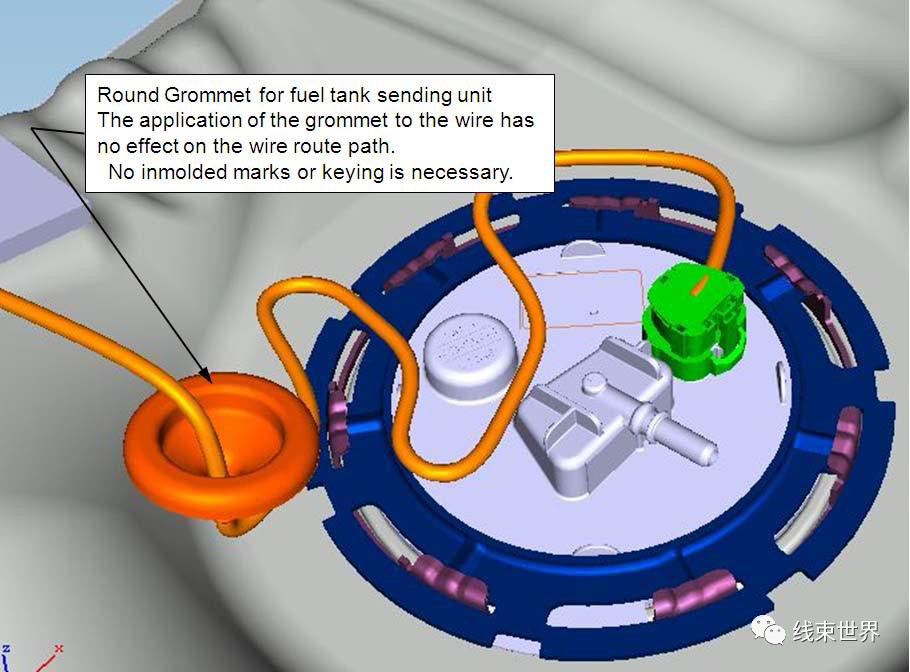

K. 当线束关键路径受橡胶件安装位置影响时,橡胶件应有凹槽标识或可视化的标示出单侧安装方法。一般若橡胶件内少于15个回路的不需要标示,如雨刮、牌照灯或燃油泵橡胶件,但又不仅限这些。![]()

三,带塑料骨架的橡胶件A. 若带骨架,骨架应被嵌入固定处的设定结构中,另设计骨架时需考虑可能的装配问题。

B. 在橡胶件骨架的卡接处,应直接用凸起字母标识出“Push(推)”。

C. 当门或掀背门运动时,骨架不能引起异响,且不能对橡胶件和线束有任何损伤。

D. 塑料骨架对橡胶件应有保持力,该力应大于装配时橡胶件的拔出力(最小112N)。当测量骨架相对橡胶件的保持力时,骨架应能从橡胶件中脱出。

E. 当橡胶件成功装配到钣金上时,应能有视觉和听觉上的反馈给装配者。

四,橡胶件插入力与保持力A. 插入力,橡胶件完全安装至白车身钣金孔的插入力设计值应小于45N。

B. 保持力,为保证橡胶件与白车身的密封性,其保持力至少应为112N。

C. 拔出力,橡胶件从白车身上的拔出力至少应为插入力的两倍。

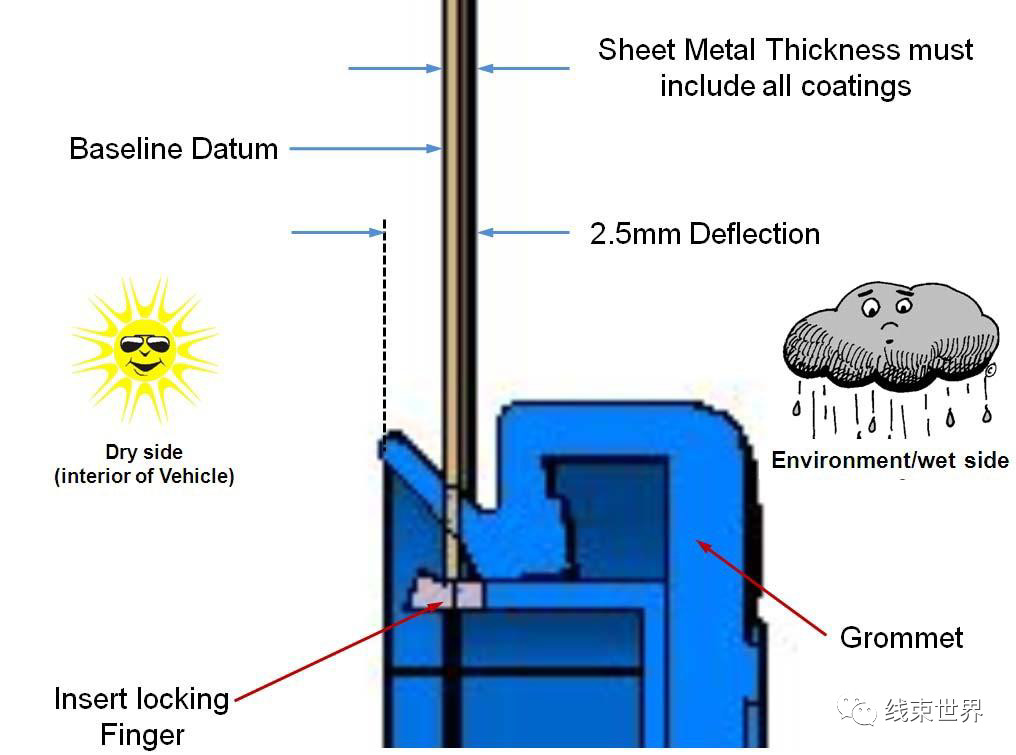

五,橡胶件验证A. 插入力。用和最小白车身孔匹配且有最大尺寸公差的橡胶件来测插入力。钣金样件应代表其最大料厚且包括喷漆和其覆盖物。橡胶件应垂直插入钣金孔,样品的尺寸要求由工程团队来确定。所接受的插入力应小于45N。

B. 保持力。用与最大白车身孔匹配且有最小尺寸公差的橡胶件来测插入力。钣金样件应代表其最小料厚且包括喷漆和其覆盖物。橡胶件应垂直插入钣金孔,样品的尺寸要求由工程团队来确定。所接受的保持力至少为112N。

C. 零件级防水性能测试

a. 喷水试验橡胶件的固定处应能体现其在实车上的位置,试验开始时,以20磅/平方英寸的水压喷5分钟,不许有泄漏。喷嘴与橡胶件的距离和角度由工程团队决定。

b. 浸泡试验本试验专门测试橡胶件的密封口,橡胶件插入钣金处应能体现其在实车上的位置,最大孔径、最小钣金料厚、包括涂漆和其覆盖物。通过橡胶件的线束段应被密封。将该装备放入水下150mm浸泡5分钟。橡胶件的密封区域不能有渗漏。

D. 整车级试验所有橡胶件应能通过UTMS-6601所需的车辆防水等级试验(可用客户规范代替).

E. 门和掀背门橡胶件试验(可用客户规范代替).

a. 循环实验将线束安装在能代表门和掀背门运动的装置上。该装置应能体现实车位置,橡胶件两端各有2个固定点。此试验过程需提供250A的持续电流进行监测,试验装置是摆动的,摆动范围为门开闭的全行程,以每分钟 10个循环周期的频率做100000个循环周期。

这100,000 个循环总共包含了:

在-20° F的10,000 个循环

在160° F的10,000 个循环

在环境温度下80,000 个循环

在试验时间内,线束/线束覆盖物不能有连续性的损耗破坏。骨架 不能失去对线束或依附面的保持力。当所有时间周期完成,若有失效发生则应编制相应的试验失效文件。

b. 完成循环试验后,门/掀背门橡胶件还应进行5C中所述的零件级试验。

六,橡胶件和装配工厂

A. 主机厂总装车间在装配橡胶件时,不能使用水或任何类型的润滑剂辅助。

B. 在运输、存储和生产线两侧排列时,线束不能被橡胶件挂着。

兼容性评估

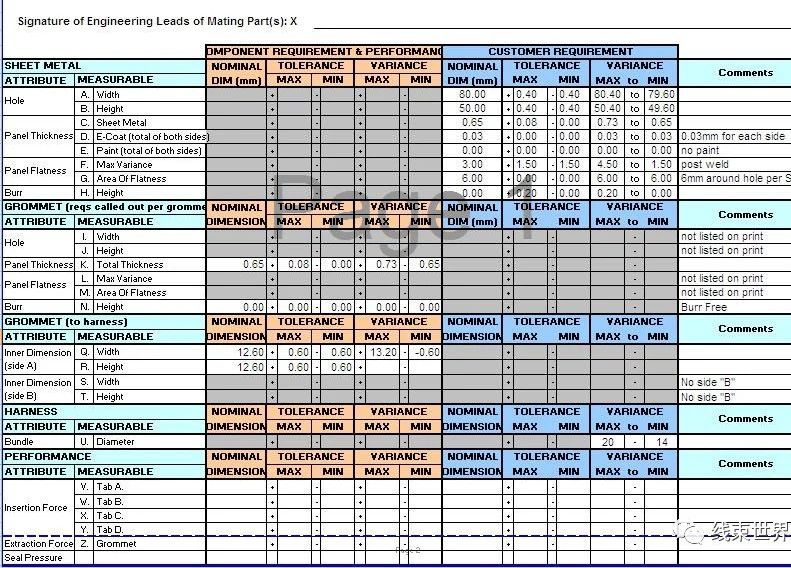

界面的兼容性必须建立在上述定义的框架内,可通过使用标准尺寸分析技术来完成。基于误差积累的尺寸要求研究见下述模板内容所示。

一旦获取橡胶件设计的尺寸属性数据,再配合车身零部件、恰当公差、负责零件匹配积累误差的牵头工程师签字和密封面偏移控制,则应引导进行下述的EDS密封面分析。

1. 基本兼容性:橡胶件和钣金匹配应尺寸兼容。即橡胶件应能满足钣金开孔的所有公差要求。工程师必须小心区分橡胶件功能有效性的兼容性评估。橡胶件或许能满足尺寸兼容但未密封,或未能满足装配力的要求。故基本兼容性应包括下述三方面积累误差的研究:

2. 密封压缩:偏移量、与匹配面的橡胶密封口或“密封面”都于密封不利。显然,必须对有堆积误差的零件路径进行最小偏移量或在误差允许范围内的接触面匹配性设计。