引 言 »

铜导线一直以来是汽车电气系统中传输动力与信号电流的主要载体。随着各国法规对节能环保要求的不断提高, 以及行业内成本压力的持续上升, 寻找轻量化和低成本导体替代铜导线已成为行业的趋势。

而铝的导电率仅次于铜, 其比重仅为铜的30.13% , 且价格相对稳定, 仅为铜的30% 左右。因此它不失为铜导线的理想替代品而受到行业内的青睐。特别是应用在长度较长的大线径动力电缆上具有非常好的降低重量和降低成本的效果。目前已有不少主机厂在尝试将铝导线批量应用在整车线束上。考虑到铝材料的强度问题, 铝导线在应用时两端仍通过铜端子与其他电气设备相连接。而大线径铝导线与铜端子之间的连接目前主要有以下3种形式:

§ 超声波焊连接

§ 摩擦焊连接

§ 等离子体锡焊连接。

正文 »

1 铜端子与铝导线连接的技术难点

1.1 铝导体表面存在氧化膜

铝导体和氧之间具有很强的亲和力。即便在常温下, 与空气接触的瞬间其表面就会形成致密的三氧化二铝 (Al2O3 )。 这层氧化膜仅为 2nm 厚, 却紧密地与铝基材表面相结合。与铜导体相比, 虽然铝导体上的氧化膜阻止了氧向其内部扩散, 并在大气中起到了良好的抗腐蚀保护作用。但是其良好的绝缘效果, 阻止了电子从一个铝基材导体向另一个铝基材导体移动, 即电子只能在铝基材本体内移动。

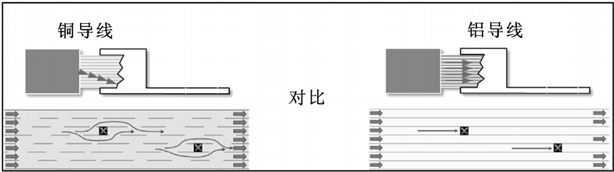

正因为这一特点, 铝导线端部在去除绝缘护套后, 接触空气的铝导体表面形成了氧化膜。 如图1所示, 铝导体中的电子只能在单根铝丝中移动, 而无法在铝丝与铝丝之间移动。 如果在一束铝芯线中存在部分断丝现象, 那么这些断丝中的电子运动就被阻断, 相比于断丝前的铝导线, 其电阻值将会增加, 导电性能将会降低。

![]()

图 1 电子在铜导体和铝导体中的移动轨迹

与之相比, 铜基材导体表面在空气中不会迅速形成致密的氧化膜, 因而即便是出现断丝现象, 断丝中的电子仍可以借道其他铜丝向前运动。因此从定性的角度讲, 铜导线在出现一定比例的断丝时, 虽然导电性能有所下降, 但仍能满足使用的要求。

1.2 铜铝导体接触部位存在电化学腐蚀

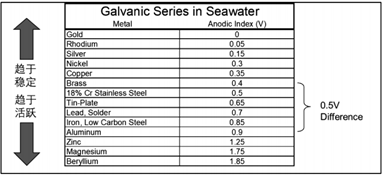

图 2 为不同金属材料在海水中的电化学势排序, 可以看到铜金属和铝金属在海水中存在化学电位差。当这两种金属同时存在于一种电解液中时就会形成原电池, 进而产生电化学反 应。处于低电势的铝材质中的铝原子将会离开晶格并失去电子, 从而形成水合离子。长期处于这种环境中的铝导体将会被逐步蚕食殆尽, 这种现象被称作电化学腐蚀。

图 2 不同金属材料在海水中的电化学势排序

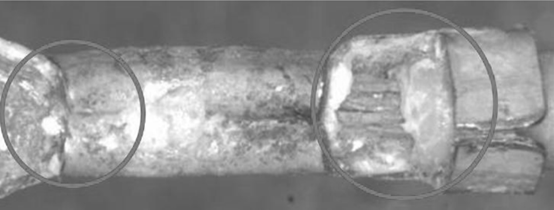

当空气中的湿度较大或含有盐化的杂质时, 就会形成理想的电解液环境, 铜端子与铝导线直接接触的部位就形成了以铝 为负极、 铜为正极的原电池。如图 3 所示, 如果连接部位处理不当, 将会产生严重的电化学腐蚀, 从而失去铜铝连接的电气性能和机械性能。

图 3 铝导线在端子压接部位的电化学腐蚀案例

1.3 铝导线电气性能与机械强度弱于铜导线

在相同线径条件下的铝导线导电率要弱于铜导线, 因此必须使用比铜导线线径更大的铝导线, 以降低其阻值达到与铜导线等效的电气性能。

此外, 铝导体的抗拉强度、硬度等机械性能都要弱于铜导体, 因此不适合加工成铝端子与车上的其他部件连接, 只能考虑采用铜端子与铝导线连接, 但是连接部位容易出现机械损伤或疲劳损伤, 因此在应用时必须采取相应的保护措施。

2 铝导线与铜端子焊接的评判依据

2. 1 确保焊接部位良好的电气性能

2.1.1确保选择的铝导线规格与铜导线等效

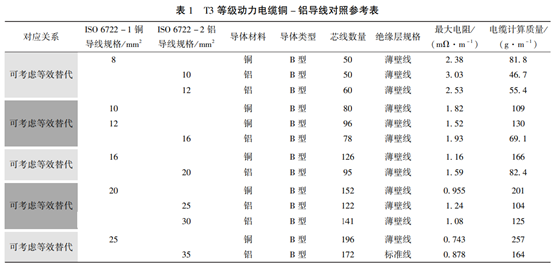

目前行业内普遍使用的铜导线标准为 ISO6722 - 1 [1] , 铝导线标准为 ISO 6722 - 2 [2] 。铝导线等效替代必须考虑与被替代的铜导线有相类似的导电率、载流能力、降额曲线等特性, 由此做到替换导体材质而保持原有的电路保护策略。

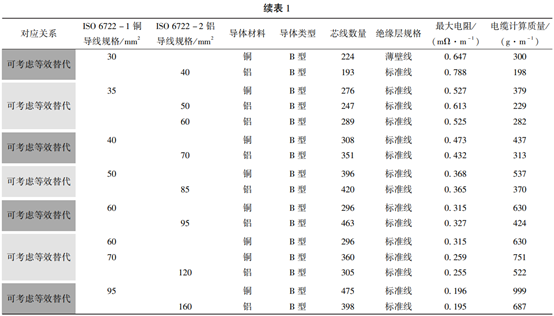

表 1 列举了可考虑等效替代的铝导线和铜导线规格的对照表。该表可作为铜 - 铝导线等效替代的参考, 在具体应用时需要进一步验证确认。

![]()

![]()

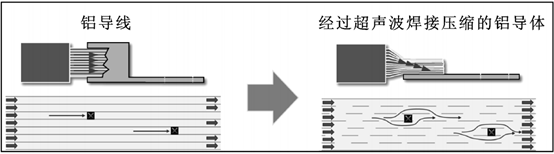

2.1.2通过超声波焊实现铝丝间的电子自由移动

超声波焊接是利用高频振动波传递到两个需焊接的物体表面, 在施加压力的情况下, 使两个物体表面相互摩擦, 从而形成分子层之间的熔合 (见图4)。

![]()

图 4 铝导线与铜端子超声波焊接后的形态

通过该方法, 可以有效地破坏铝丝表面的氧化膜, 实现电子在不同铝丝导体之间的自由移动 (见图 5)。

图 5 铝导线焊接前后电子在导体中移动轨迹的变化

通过同样的方法, 也可以使端子的铜基材与导线的铝基材之间实现分子层面的熔合, 从而达到良好的电气性能。汽车线束领域对超声波焊接性能的评价普遍使用USCar38—2016标准[3] 。在此版标准中已给出了铜端子与铝导线焊接 的评判准则, 对导电性能的评判方法和准则与铜端子对铜导线焊接相同。

2.2 确保焊接部位良好的机械性能

电缆组件在使用过程中会受到来自外力拉扯的风险, 特别是大截面的电瓶线, 外力往往会直接作用在单根电缆上。对于应用铝导线的电气回路, 其机械强度相对薄弱的部位在焊接连接区域附近。例如在电瓶线装配的过程中, 当出现不便于安装的情况时, 操作人员会拉拽导线从而产生沿导线方向的直拉力, 或对导线施加垂直于焊接面的撕裂力。因而在设计端子结构时需要考虑足够的保护措施以对抗直拉力和撕裂力。

在 USCar38 标准[3]中已规定了不同规格铝导线与铜端子连接时必须达到的直拉力 (pullstrength) 下限值。对于大线径的 铝导线 (≥10 mm 2 ) 在 USCar38 标准[3]中没有明确规定撕裂力 (peel strength) 下限值, 通常由整车厂工程师给出推荐的下限值。

2. 3确保焊接部位良好的抗电化学腐蚀性能

要防止铜端子和铝导线焊接部位的电化学腐蚀, 关键是连接部位要与潮湿或盐化的环境之间做好隔绝措施。常用的超声波焊接密封方式有两种: 双壁热缩管密封 (图 6) 和热熔胶密封 (图 7)。这两种方式在最后的环境验证试验中都能达到规范的要求, 但是考虑到热熔胶工艺过程中胶水在注塑腔体内的流动性要求, 热熔胶的壁厚必须保持至少2.5 ~ 3mm, 以致密封处理后端子连接部位体积较大,无法应用在装车环境狭小的空间内。而双壁热缩管在热缩处理后的壁厚在1 ~ 1.5 mm,因此双壁热缩管密封具有更广泛的适用范围。

![]()

图 6 双壁热缩管密封

图 7 热熔胶密封

双壁热缩管俗称带胶热缩管, 它是通过高温加热后外壁收缩, 内壁固态胶水融化成液态胶,

双壁热缩管俗称带胶热缩管, 它是通过高温加热后外壁收缩, 内壁固态胶水融化成液态胶, 经充分流动后覆盖在端子连 接部位和导线绝缘皮表面, 在冷却固化后达到密封效果。连接部位的密封效果可以通过盐雾测试来评价。其评价的标准可以参考 GMW3191 [4] 。

2. 4 确保焊接部位良好的可制造性

超声波焊接是通过两个材料表面在一定压力和频率下高速往复相对运动, 通过摩擦运动使两者表面产生高温熔化, 并形成分子层的熔合。通常端子被固定在焊接设备上, 而导线则相对于固定的端子做高频往复运动。因此端子需要有可靠的结构来进行固定。焊接效果的好坏同样可以通过 USCar38 标准[1] 规 定的直拉力要求和客户推荐的撕裂力要求进行测试评判。