引 言 »

铜导线一直以来是汽车电气系统中传输动力与信号电流的主要载体。随着各国法规对节能环保要求的不断提高, 以及行业内成本压力的持续上升, 寻找轻量化和低成本导体替代铜导线已成为行业的趋势。

而铝的导电率仅次于铜, 其比重仅为铜的30.13% , 且价格相对稳定, 仅为铜的30% 左右。因此它不失为铜导线的理想替代品而受到行业内的青睐。特别是应用在长度较长的大线径动力电缆上具有非常好的降低重量和降低成本的效果。目前已有不少主机厂在尝试将铝导线批量应用在整车线束上。考虑到铝材料的强度问题, 铝导线在应用时两端仍通过铜端子与其他电气设备相连接。而大线径铝导线与铜端子之间的连接目前主要有以下3种形式:

§ 超声波焊连接

§ 摩擦焊连接

§ 等离子体锡焊连接。

正文 - 续一 »

3 铜端子设计的关键要素

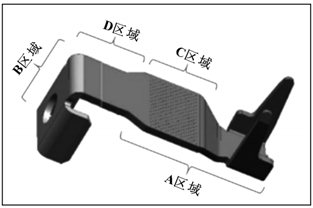

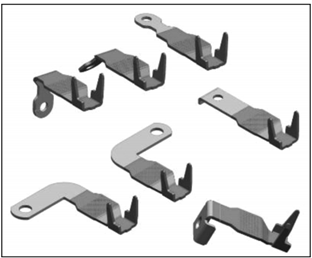

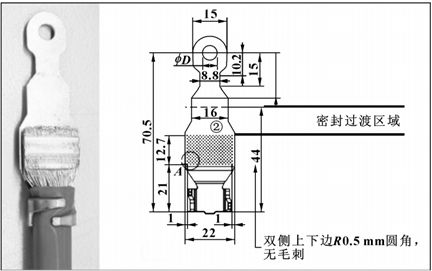

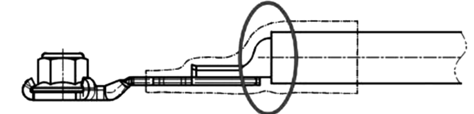

3.1 端子结构设计端子结构的设计主要从两个方面考虑。首先, 确保导线与端子连接部位 (见图 8 中 A 区域) 的结构设计应尽量做到标准化, 以确保连接性能的一致性和稳定性。其次, 适应整车安装环境部位 (见图 8 中 B 区域) 的结构设计将根据整车环境需要进行差异化设计, 如图 9 所示。

图 8 端子与导线连接区域

图 9 适用于不同装车环境的端子结构

文中讨论的是导线与端子连接部位的标准化设计, 主要从 3 个方面展开:

焊接区域结构设计 密封区域结构设计压接翼结构设计

3. 1.1 焊接区域结构设计焊接部位 (见图 8 中 C 区域) 主要由以下 3 个功能结构 组成。

(1)铝导体与铜端子焊接区域。这个区域的大小决定了铝导线焊接后沿导线轴线方向的直拉力和垂直于端子焊接面的撕裂力的大小。USCar38 [3] 明确规定的线径大于6 mm 2 导线焊接区域的最小宽度。该区域的长度尺寸则根据最小直拉力和最小 撕裂力的要求来确定。

(2)端子两侧的固定夹持区域。以端子在Schunk 焊接设备上加工为例, 端子两侧夹持部位是用来在加工时固定铜端子的, 使其在焊接过程中相对于下模保持静止不动。确保端子和导线在高频发生器的作用下产生足够的摩擦运动, 使两种导体 表面充分结合。这也是确保连接部位良好电气性能和机械性能 的关键结构之一。通常在端子两侧分别保留 1 ~ 1.5 mm 的宽度。

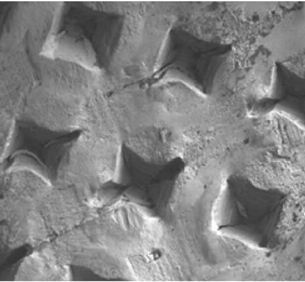

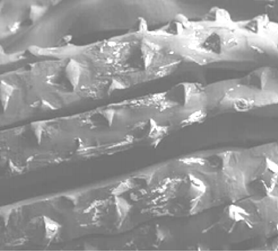

(3) 焊接区域表面滚花压纹结构。即在端子表面增加矩阵 式压纹, 在超声波焊接后, 铝导体会被嵌入到这些滚花压纹 中, 如图 10 和图 11 所示。

图 10 端子表面压纹

图 11 焊接后导线表面形状

使用该结构至少可以起到两个作用:

(1) 有助于破坏铝导体表面的氧化层, 使非氧化的铝导体直接与铜导体表面接触;

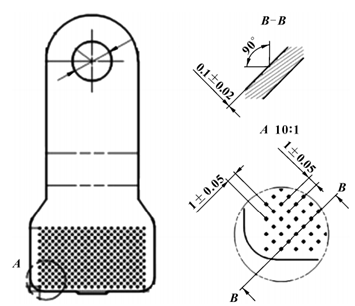

(2) 可以增加铝导体在铜端子表面的附着力。压纹点的间距可以控制在 1 mm, 压纹深度可以控制在 0.1 mm, 如图 12 所示。

图 12 端子滚花压纹结构

3. 1.2 密封过渡区域结构设计考虑到铝导线可能会应用在整车湿区环境中, 为防止潮湿环境下的电化学腐蚀, 必须对焊接部位进行密封处理。因此在 端子焊接区域的前端到端子与车身连接孔之间必须预留出密封过渡的区域, 如图 8 所示的 D 区域。

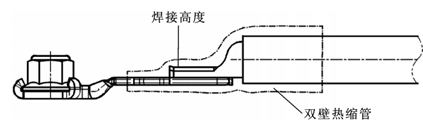

文中主要研究匹配双壁热缩管的端子结构设计。由于热缩管本身是圆柱形薄壁管, 其一端是与同样圆柱形面的导线绝缘层外壁相结合, 因此在热缩过程中, 热缩管中的液态胶可以均匀流动并覆盖在导线绝缘层表面, 从而起到良好的密封效果。但是热缩管的另一端是与扁平的金属端子相结合。因此在端子设计过程中必需考虑以下几个方面:

(1) 控制密封过渡区域的端子宽度。在热缩过程中, 液态胶和热缩管外壁必定首先接触到端子两侧的冲切边, 然后向端 子上下两平面的中间部位流动。当液态胶在端子平面上流动时, 需要一定的流动时间才能充分填充到端子表面。端子越宽, 胶水需要流动到端子扁平表面中间部位的时间就越长。如 果收窄端子的宽度, 就可以加快胶水覆盖到端子表面的时间。所以在满足电气性能和机械性能的条件下, 可以适当收窄端子 前端的宽度, 如图13 所示。

图 13 端子宽度收窄的密封过渡区域

(2) 预留足够长度的密封过渡区域。由于大线径铝导线的 焊接高度较大, 如图 14 所示, 且导线线径越大, 与端子表面的落差就越大, 如 120mm 2 铝导线的落差可达到 3 ~ 5 mm。因 此端子焊接区域前端必须预留足够的密封过渡区域, 以确保前 端有足够的长度被胶水完全填充。根据经验该区域的长度可控 制在10 ~16 mm。

图 14 导线焊接部位高度

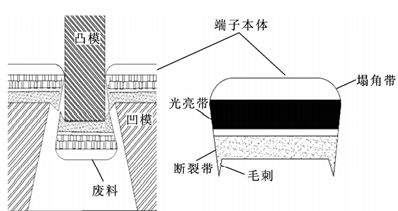

(3) 去除端子冲切面的毛刺。由于端子是金属冲压零件。在端子成型的冲压切断面上断裂带的根部会产生锋利的毛刺 (如图 15 所示)。在热缩的过程中毛刺有刺破热缩管管壁的风险, 进而导致热缩管密封失效。因此, 端子从密封过渡区开始向后, 所有与热塑管接触的部位, 都必须对切断面进行倒角处理。建议采用 R = 0. 5 mm 的倒圆角 (见图 13)。

图 15 端子冲切面结构

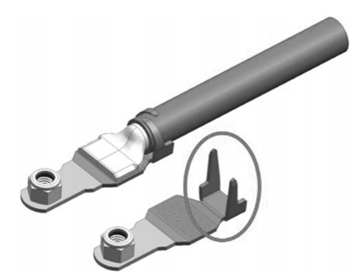

3.1.3 压接翼结构设计由于铝导线的抗拉强度和抗剪切强度都要弱于铜导线,其抗疲劳强度也要弱于铜导线。这在一定程度上限制了铝导线在整车上的应用, 到目前为止铝导线仍被禁止使用在发动机本体上。但是大线径电缆通常都会被使用在发动机舱内, 例如连接蓄电池与电源分配器(PDU) 之间电瓶线。在这些动力电缆上应用铝导线具有极高的经济价值。因此针对这些应用需要考虑 专门的结构来提高连接部位的抗疲劳强度和抵御装配过程中的外力作用。而在铜端子和铝导线的连接中, 最为薄弱的环节是端子尾部到导线绝缘层之间的区域 (见图 16)。因此该部位需要采用额外结构以增加强度, 即在端子尾部增加绝缘皮压接翼结构。通过压接翼环抱在导线的绝缘层外部 (见图 17), 有效地将一部分外力传递到金属端子本体上, 缓解了铝导线根部直 接受到外力作用和疲劳负载。

图 16 铝导线连接中最薄弱的部位

图 17 带压接翼结构的铜端子

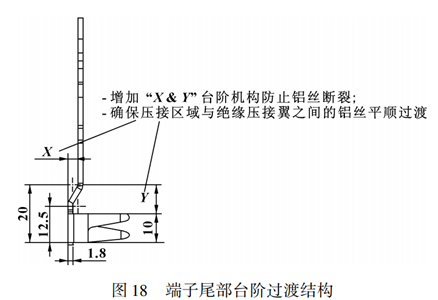

另外, 考虑到大线径电缆的外径较大。例如120 mm 2 的铝导线的外径达到18.7 mm。由于端子尾部增加了压接翼结构, 如果端子的焊接区域表面与压接翼底面设计在同一平面上, 则在焊接时芯线会向一侧偏斜, 导致铝导线焊接部位前端的铝丝 参差不齐, 其中过长的铝丝会有戳破热缩管管壁的风险。与此同时, 端子后端的压接翼直接压在导线上端, 致使铝导线上端的铝丝存在较大的拉伸应力。该区域的铝丝容易在较小的外力作用下被拉断, 从而降低连接部位的电气性能和机械性能。为了避免此现象的产生, 如图 18 所示, 可以通过以下两个措施来解决: (1) 端子压接翼底面与端子焊接面设计成有落差的结构 (见图中 X 尺寸), 使铝导线焊接部位尽量靠近导线的轴线, 减 小偏置的影响;(2) 控制绝缘层压接翼与焊接区的过渡距离 (见图中 Y 尺 寸), 减小因过渡区域过短而导致焊接区域的铝丝受到拉扯作用的影响。![]()