6S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SAFETY)六个项目,因均以“S”开头,简称6S。

6S环境的主要特征

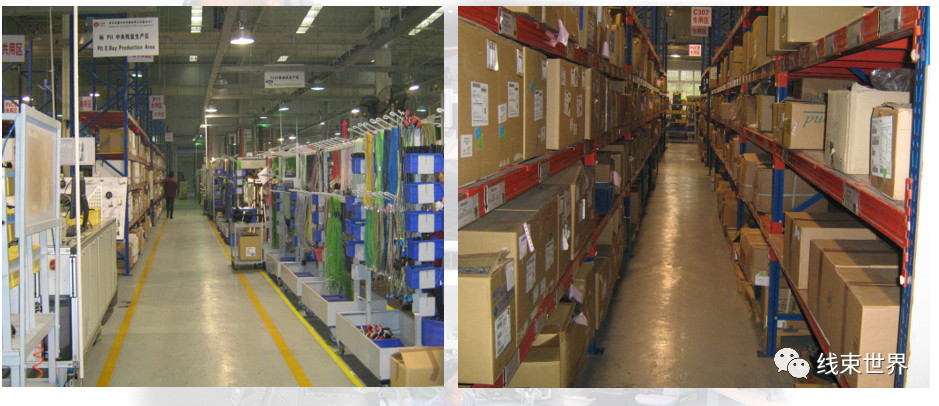

• 易于理解的平面布置

• 开阔的视野

• 清洁的环境

• 安全的生产环境

6S环境的主要益处

• 改善安全/降低伤害

• 降低停机时间

• 加强制程上的操作控制

• 创造健康的公司气氛

• 改善产品质量

• 提高效率以及生产率

• 改善发运时间及有助于降低成本

• 创造一个积极的工作环境

• 改善客户的感觉

需要我们做什么?

1S-整理 去掉不需要的

2S-整顿 物有所处,处有所物

3S-清洁 清洁,找方法保持其干净

4S-清扫 保持和控制头“3S”

5S-素养 坚持遵守“5S”制度

6S—安全 安全生产

1S-----整理

不用或不必要的物品---丢掉、丢弃

几乎从来用不到的物品--丢弃、卖掉,或长期存储

无立即使用计划的物品,但必须储存以防以后需要---储存在工位的其他地方

经常使用---用黄方块标示位置或储在工具板上或其他的中央存储区域

![]()

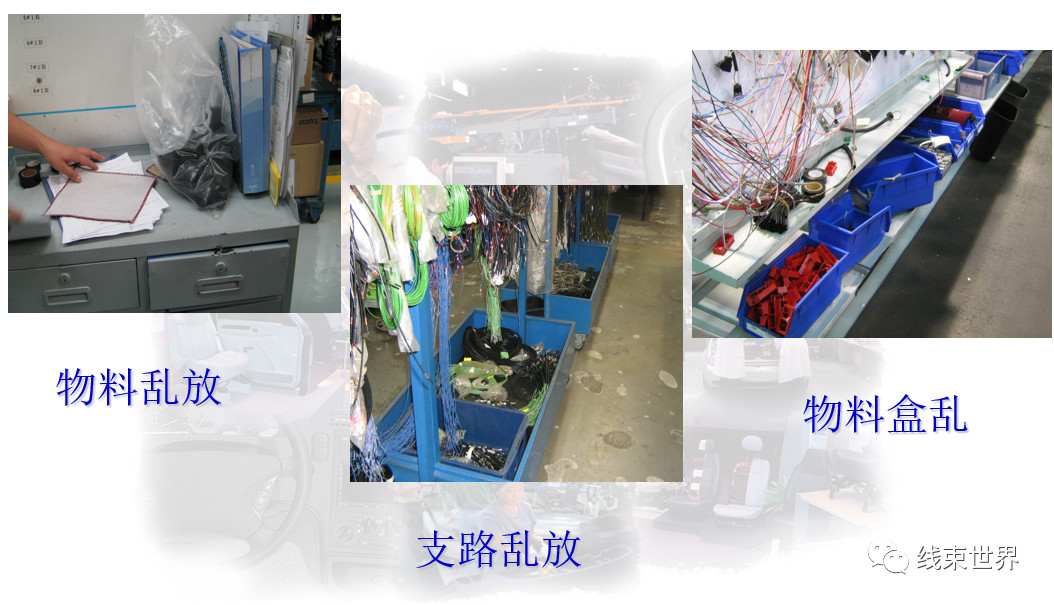

2S---整顿

工具------不用时工具必须放起来

所有可移动物体(设备、机器、桌及材料)----适当的地方必须标线展示工厂有组织

机器、设备----必须将所有部件放在它的位置上(安全),必须将所有(原料、半成品、成品)定位放置,并且已更新

目视帮助/目视显示----必须定位并且更新,公开显示所有行动项目及检查的过程或业绩要求

![]()

![]()

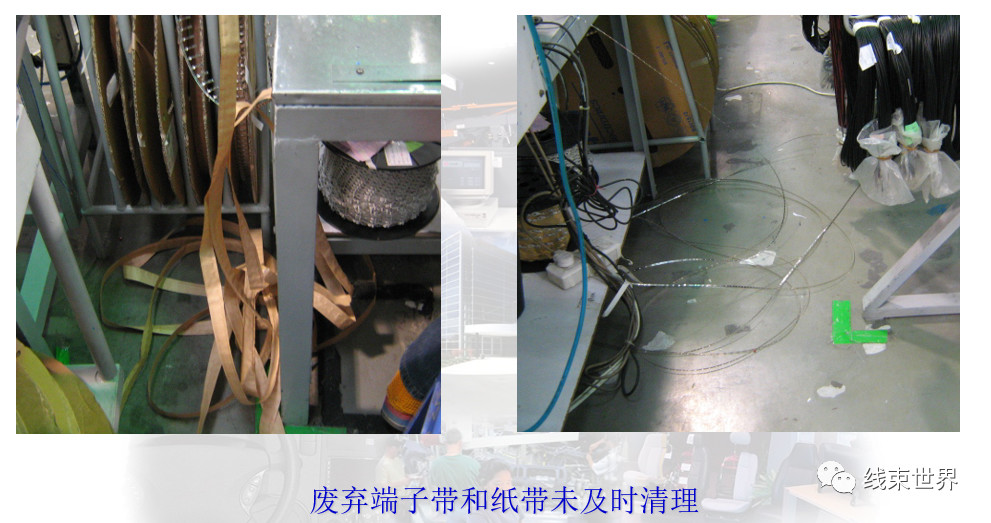

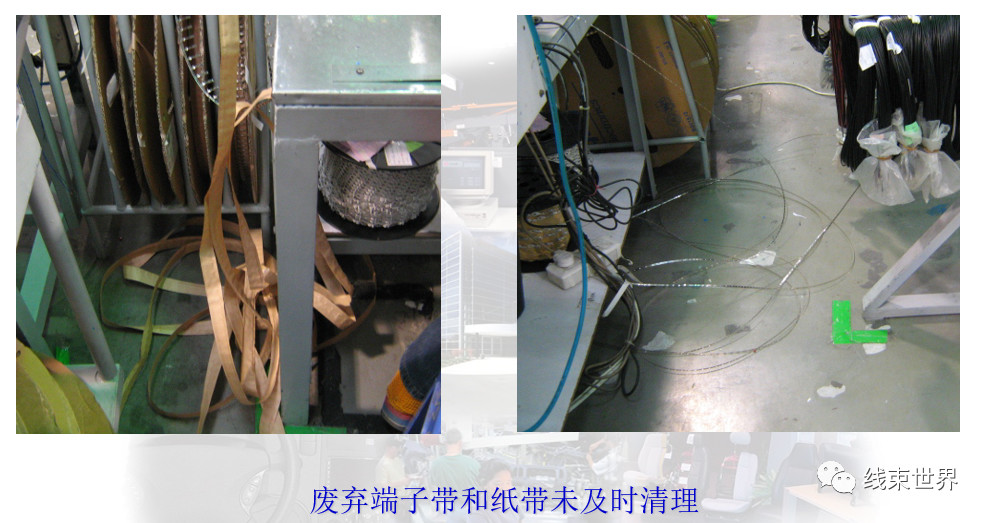

3S----清洁

自用工作站---清扫、清洁,灰尘区,在故障或闲置时间期间的(机器,设备、货架)工作区;然后记录5S评审记录

共享区域-----清扫、清洁共享区域的灰尘或故障及闲置时间的工作区域

外部区域/地方-----扫把,耙子、区域及地面外的必要清洁

粉刷、在建筑物上,设备上/机器及地上涂上一层----必须的计划,在停机或非生产时间内完成

![]()

![]()

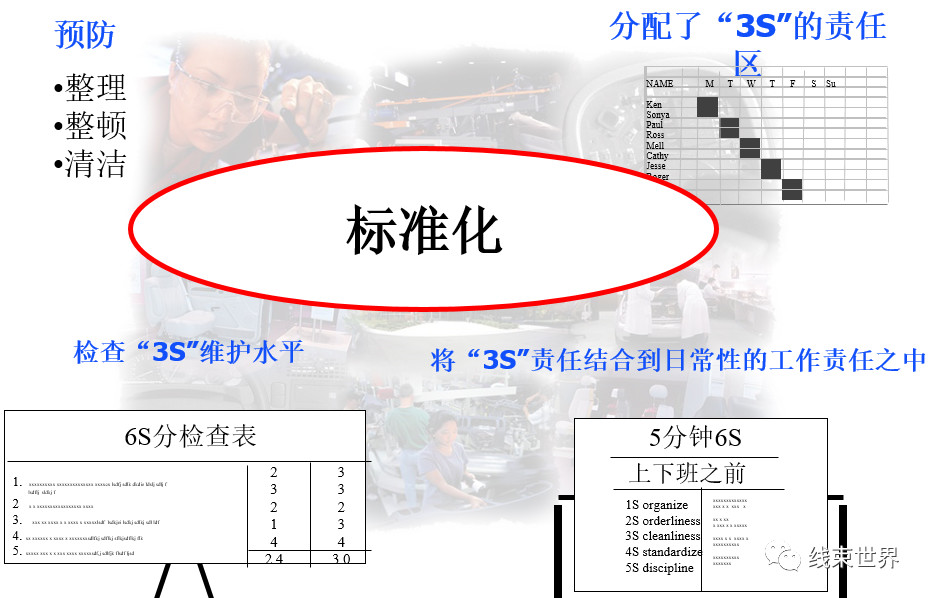

4S---清扫

与整个系统的一致性----跟进6S评审表格以及所有其他目视管理;完成日常的,计划性的6S维护;递交改进建议;坚持遵守原则

目视帮助或目视控制系统,工厂目视-------定期对进行6S检查

![]()

5S---素养

保持--坚持遵守6S原则

![]()

![]()

6S---安全生产

现场操作工----发现现场的安全隐患,并积极上报

安全委员会------定期对全厂进行安全检查;发现安全隐患后,积极改善,消除安全隐患。为员工提供一个安全生产的环境。

![]()

在生产过程中发现了任何浪费情况,设备、工装夹具、安全等问题的时候,均可提交合理化建议来进行改善和优化。积极的参加CI活动