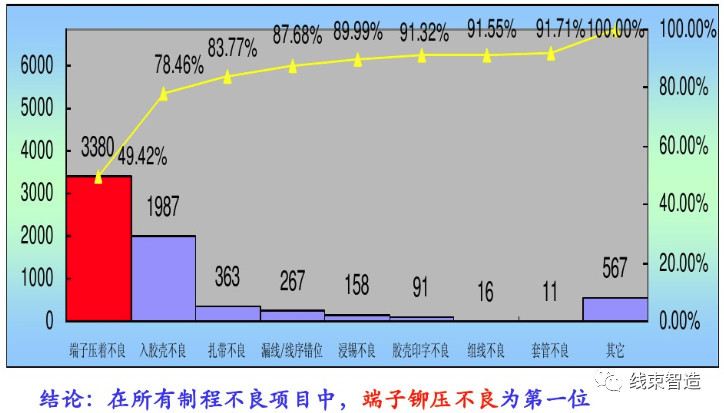

关于如何降低端子铆压不良率的分析

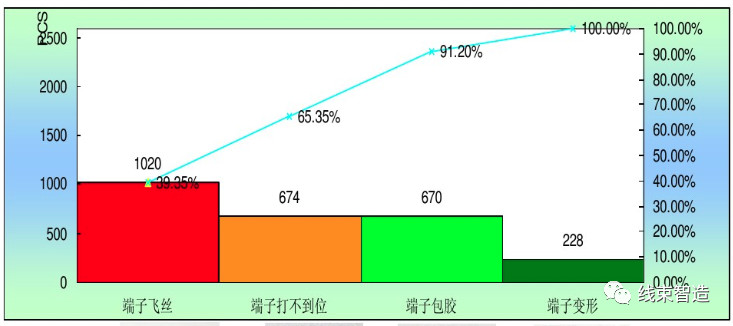

(在端子铆压不良的调查中:端子飞丝、端子打不到位、端子包胶最多)

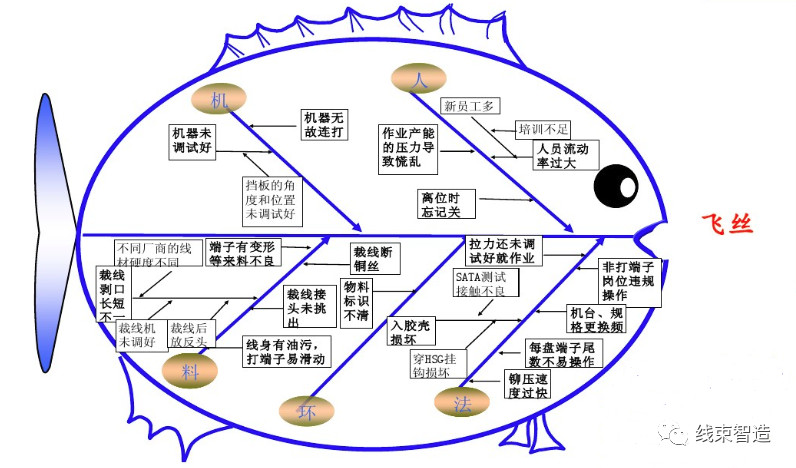

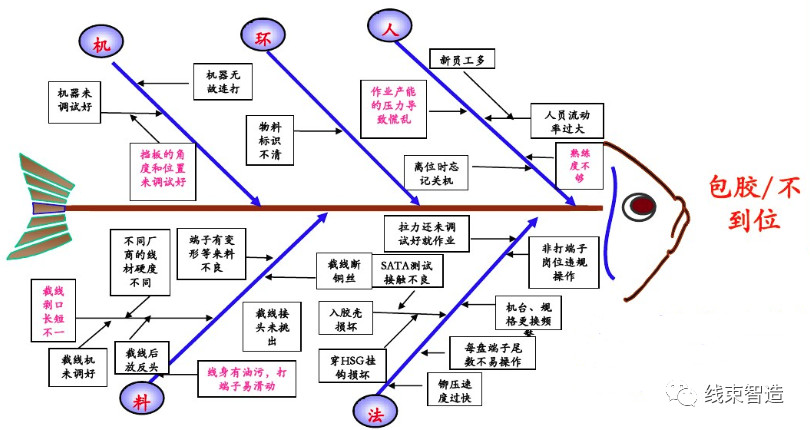

铆压不良多的原因分析:

![]()

铆压不良率多的原因总结及解决措施:

1、人员流动率大,新员工多,培训不足

(1)培训管理

新员工入职或调岗到端子铆压工位的员工,必须经过培训,考核合格后方可正式操作但自己,并由此建成端子操作培训资料。

(理论知识培训)

(2)员工离职确认

员工离职时,班组长亲自找其本人了解离职原因,尽可能减少非正常离职

(3)KPI考评

配合公司管理将员工流动率KPI项目进行检讨考评

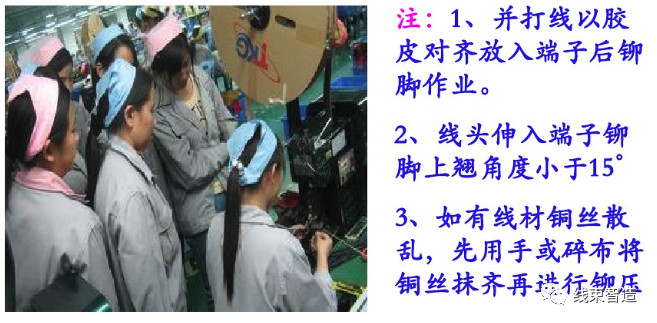

(现场操作技能培训)

2、产能压力下,铆压速度快,操作过程中慌乱

(1)新员工入职时间上管理

新员工入职三天内不操作双打线;三个月内按计时计算,予以培训熟练过程

(2)从产能标准上全力调整

从产能速度上:合理产能标准以减轻产能压力(正常标准4000pcs/h):第一个月2000pcs/h,第二个月2500pcs/h,第三个月3500pcs/h。

(3)从物料损耗上责任到人

因个人原因造成不良,端子损耗率>5‰的部分,材料成本由责任人承担。

(4)岗位训练机制上调整

打端子员工集中到加工组训练后再调产线作业。

3、端子机挡板变形或调试不当;上下刀模不配合,未调试好

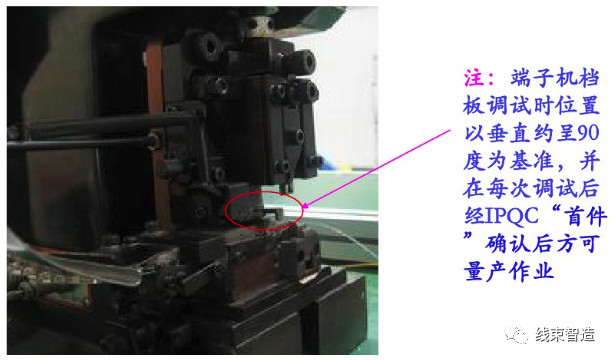

(1)端子机挡板管理

检查所有端子机挡板,把其中有变形的全部更换,并将挡板检查项目纳入月保养点检进行。技工调机时挡板位置以垂直约呈90度为基准。

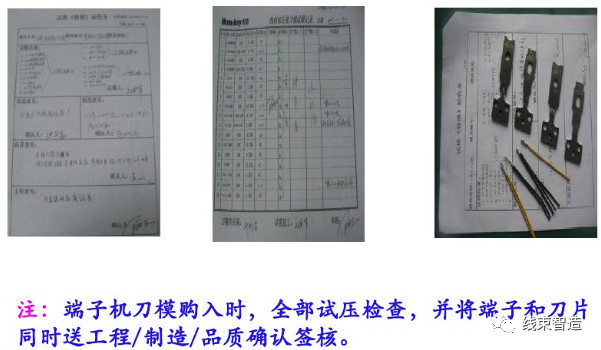

(2)端子机刀模管理

建成刀模购回试用验收经过品质、工程、制造共同确认样线签核制度。

(3)调试后“首件”管理

调试机器后,须经IPQC确认OK后方可量产作业。

4、裁线剥口长度不一,线身油污

(1)防止剥口方向放错

非操作员工检查完后将检查的线材交回裁线员工,由裁线员工按剥口长度整理,防止放反方向。

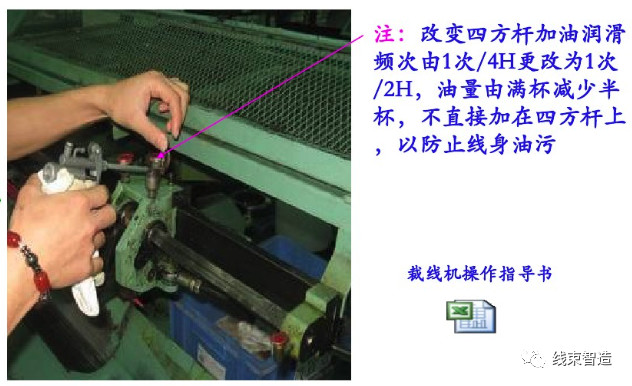

(2)增加裁线机加油频次,减少每次的加油量

裁线机四方杆加油增加频次、减少每次加油量:由1次/4H变更为1次/2H,每次加油量由满杯改为半杯,并修正操作指导书。

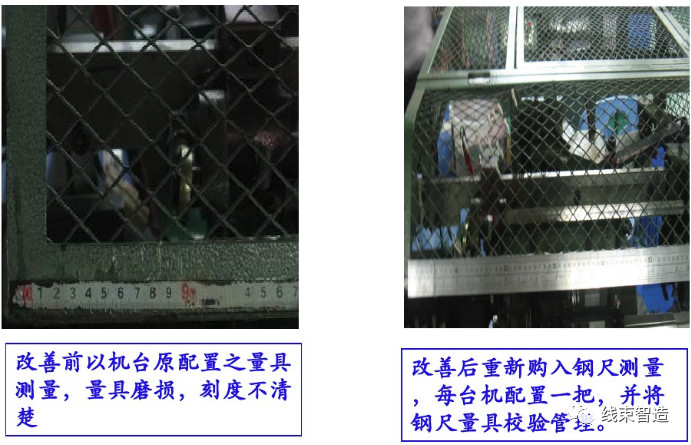

(3)量具改良

裁线剥口量测:不再使用机器本身配置的量具,改用每台机配置一把经校验后的钢尺。