随着近几年分布式特别是户用光伏市场的快速发展,系统的质量问题愈发突出。光伏系统发生火灾,不仅会给行业带来负面影响,而且还涉及人身安全。据国外一份调研报告,连接器互插和连接器不规范安装排在火灾原因第1和第3位。本文着重分析连接器的不规范安装,尤其是光伏电缆与连接器金属芯的压接问题。

1、市场现状

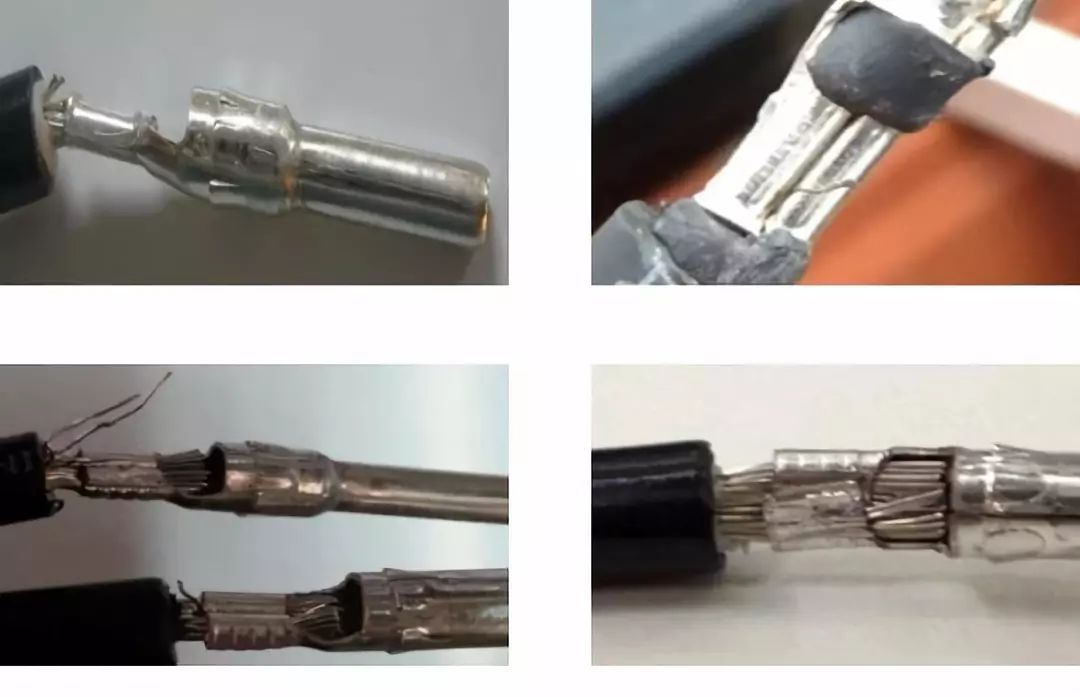

在一个光伏发电系统中,光伏连接器主要应用于组件、汇流箱、逆变器以及它们之间的连接,其中大多数是在工厂内安装,压接质量相对可靠。剩余还有10%左右的连接器需要在工程现场依靠手工安装,主要指连接各设备的光伏电缆两端需要安装连接器。根据多年客户走访的经验,由于现场安装工人缺少培训以及不采用专业的压接工具,压接不规范现象普遍存在,如下所示。

图1:不规范压接案例

2、金属芯的类型及特点

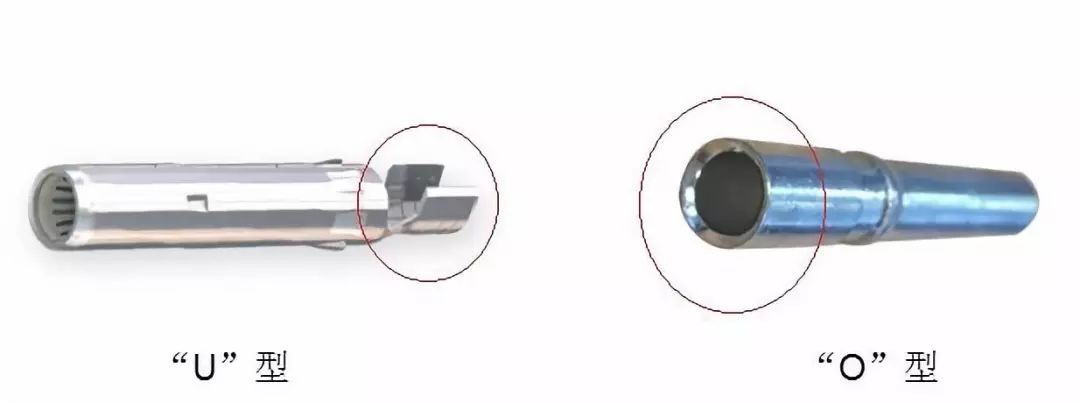

金属芯是连接器组成的主体,也是最主要的通流路径。目前市场上绝大多数的光伏连接器采用的是“U”型金属芯,它是由铜片冲压成型的,也称为冲压型金属芯。得益于冲压工艺,“U”型金属芯不仅生产效率高,而且可以成链条式排布,非常适合自动化线束生产。

部分光伏连接器采用“O”型金属芯,它是由细铜棒两端钻孔成型,也称为机加工型金属芯。“O”型金属芯只能单个压接,不适合自动化设备使用。

图2:金属芯类型

还有一种极为少见的金属芯是免压接的,它靠弹簧片和电缆连接。由于不需要压接工具,所以安装相对简单方便。但是,弹簧片连接会导致接触电阻较大,且不能保证长期可靠性。一些认证机构也不认可此种金属芯。

生产效率 | 专业要求 | |

“U”型 | 高 | 需专业压接钳、对工人素质有一定要求 |

“O”型 | 偏低 | |

簧片卡接 | 工程安装相对简单,但可靠性较低 |

表1:不同金属芯特点

3、压接基础知识

压接是一种最基本和常见的连接技术。不计其数的压接,每天都在发生。同时,压接已经被证明是一种成熟可靠的连接技术。

3.1 压接过程

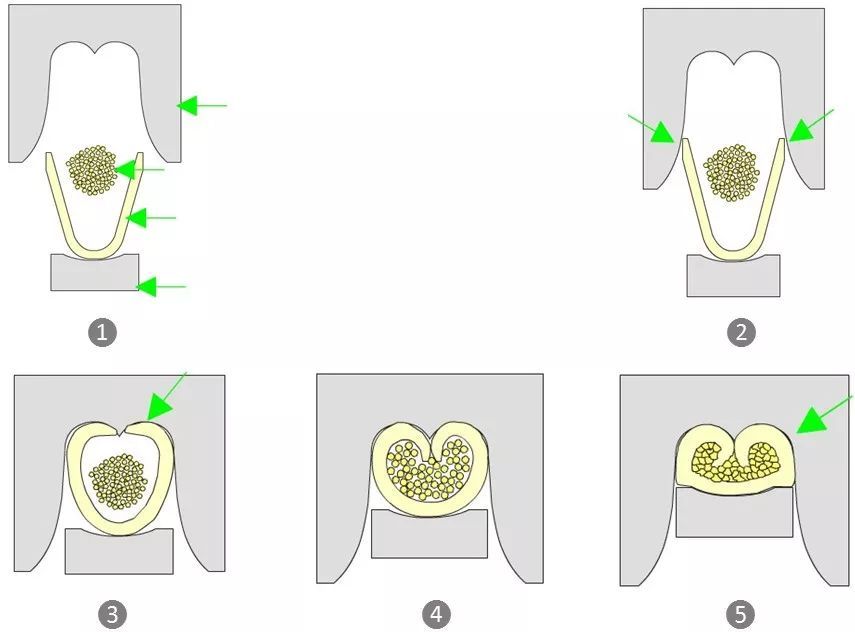

压接的可靠性很大程度上取决于工具和操作,两者共同决定了最后的压接效果是否满足标准的要求。以“U”型金属芯为例,其基本上是铜镀锡的材质,需要通过压接和光伏电缆连接,其压接过程如下所示:

图3:压接过程

不难看出,“U”型金属芯压接是一个随着压接高度逐渐减少(同时压接力逐渐增加),铜片包裹电缆铜丝逐渐压缩的过程。在这个过程中,对压接高度的管控直接决定了压接品质的好坏。压接宽度的管控不是很重要,因为压接模具决定了宽度值。

3.2 压接高度

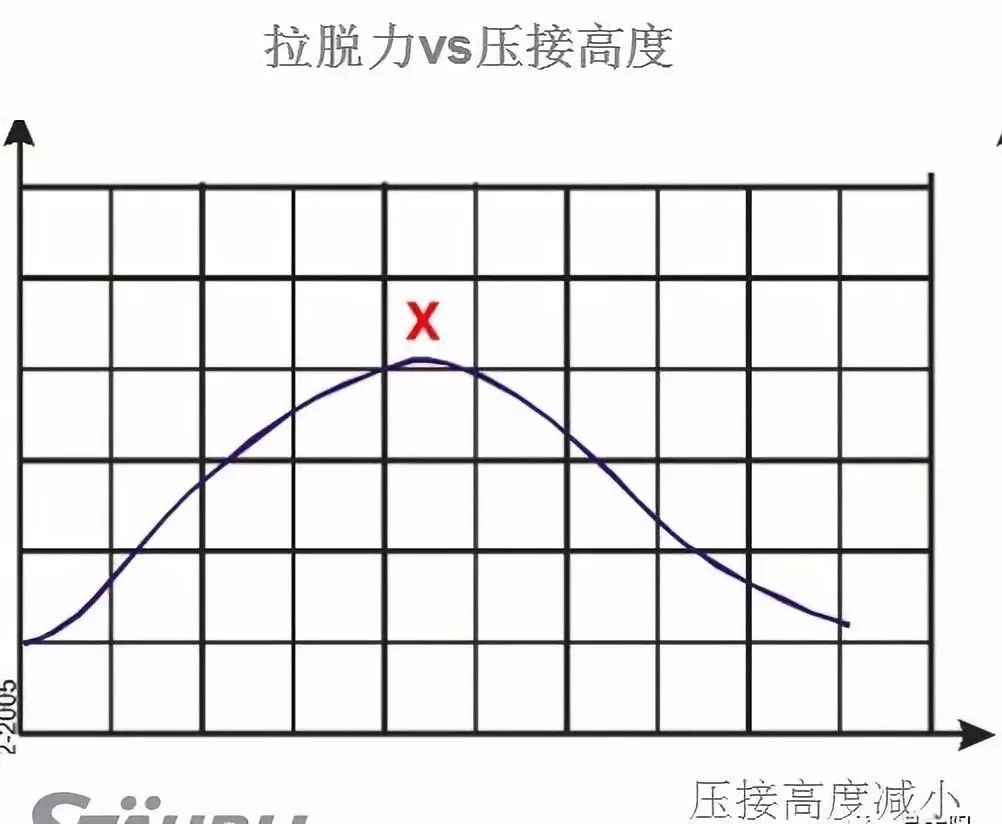

很多人知道压接太松或者太紧都不好,那么随着压接的进行,应该将压接高度控制在多少呢?另外,两个重要的质量指标即拉脱力和导电性在此过程中如何变化?

图4:拉脱力与压接高度

随着压接高度的逐渐减小,电缆和金属芯之间的拉脱力会逐渐增加,直至达到上图中的“X”点。如果压接高度持续减小,那么拉脱力反而会因为铜丝的结构被逐渐破坏而持续降低。

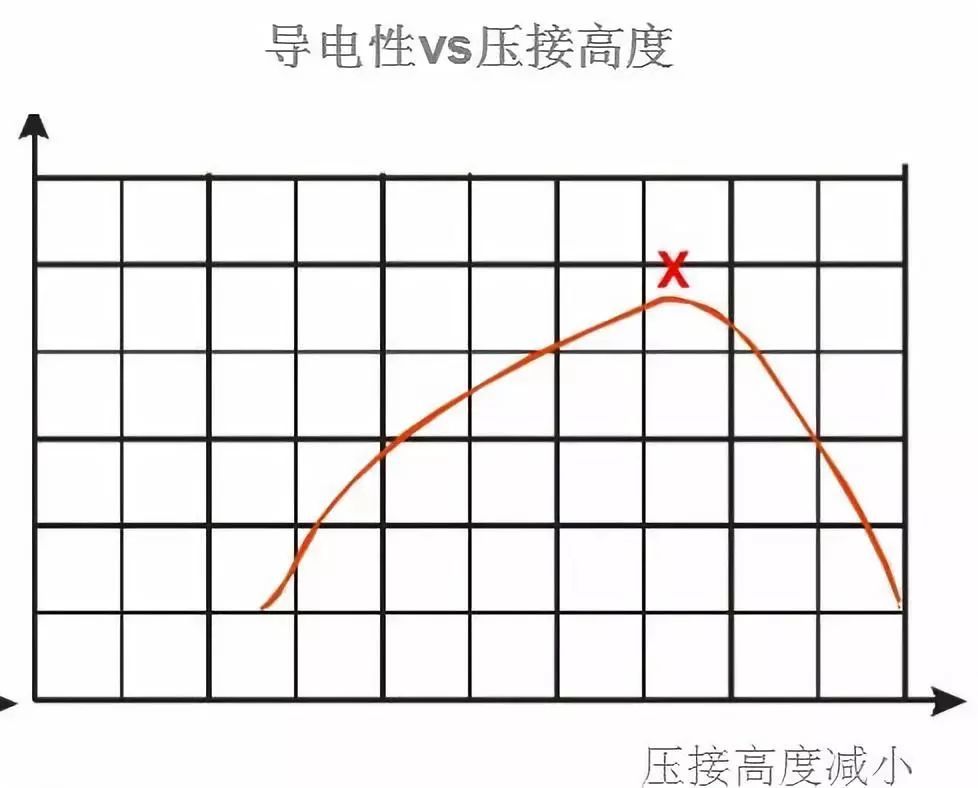

图5:导电性与压接高度

上图描述了压接的长期电气特性,数值越大说明导电性能越好,电缆和金属芯连接的电气特性越好。“X”表示最佳点。

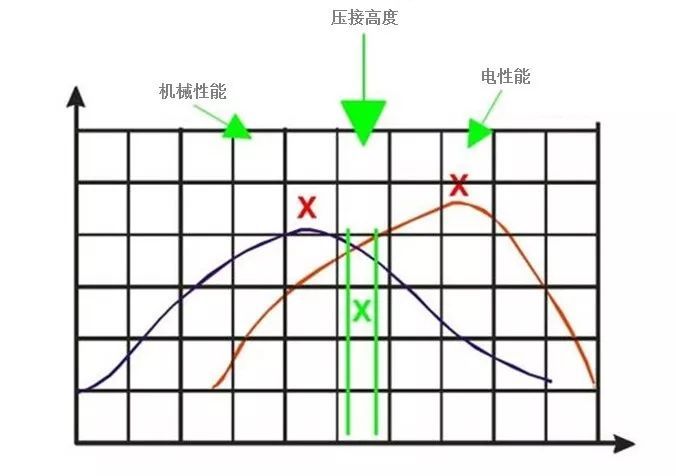

如果把上面两条曲线叠加在一起,我们很容易得到一个结论:

最佳的压接高度只能是综合考虑拉脱力和导电性,在两个最佳点之间的区域内取值,如下所示。

图6:压接高度、机械性能与电性能

3.3 压接质量评判

行业内通常采用的评判方式如下:

■ 压接高度/宽度,在定义的范围内,用游标卡尺可测量

■ 拉脱力,即把铜丝从压接处拉出来或拉断所需要的力,比如4mm2电缆,IEC 60352-2要求至少达到310N

■ 电阻,以4mm2电缆为例,IEC 60352-2要求压接处电阻小于135微欧

■横截面分析,无损切断压接区,分析宽度、高度、压缩率、对称性、有无开裂和毛边等

如果是释放新设备或新压接模具,除了上述几点,还需要监控温度循环条件下的电阻稳定性,参考标准IEC 60352-2。

3.4 压接工具

绝大多数的光伏连接器是在工厂内通过自动化设备完成安装的,压接质量较高。但是,对于不得不在工程现场安装的连接器,压接只能通过压接钳完成。压接必须使用原厂专业压接钳,普通的老虎钳或者尖嘴钳不能用于压接,一方面压接质量低下,另外这也是不被连接器厂商和认证机构认可的方式。

图7:压接工具

3.5 不规范压接危害

压接不良可能导致不符合规范标准、不稳定的接触电阻以及密封性失效。它是影响光伏电站整体功能和盈利能力的一个很大风险点。

4、小结

连接器是小部件,却会影响光伏项目的运营效率。与质量妥协,通常意味着后续的高损失和风险,而它们本可避免。

光伏连接器的安装,压接环节是重中之重,建议使用专业的压接工具。对于工程安装人员来说,进行压接培训是一个必不可少的环节。